热等离子技术在粉体球化/致密化的研究进展

陈 强,冯鹏发,武 洲,胡 林

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

在热喷涂、粉末冶金等领域,粉体的表面形貌、致密化程度等指标,对终端产品的品质有着极为关键的影响。近年来,随着多孔材料、高致密粉体热喷涂以及粉末冶金注射成型等技术的发展,球形致密粉体的发展日益受到人们的关注[1,2]。在热喷涂领域,经过处理的球形粉体流动性好,在喷涂过程中粉体输送会更加均匀,所制得的涂层组织均匀,其耐磨性更佳。粉末冶金工艺中,因球形粉的流动性好,堆积密度大,烧结收缩小,压坯在烧结过程中收缩非常均匀,可实现良好的尺寸控制,获得理想烧结坯体材料,利于烧结坯的后续加工。在多孔材料的制备中,粉体的形貌和粒度对材料的孔结构会产生很大的影响,进而影响材料的性能。采用球形致密钼粉制备的多孔钼基体能够提供均匀的连通孔结构,可以确保铜的熔渗通道畅通,这样就可以组织均匀的钼铜合金材料,防止因为材料组织不均匀而产生的局部过渡烧蚀或击穿,提升触头的性能。

粉体的球化技术比较成熟的就是雾化法。其基本原理就是借助高压液流(水或油)或气流(空气或惰性气体)冲击破碎金属液流,使其碎化收缩为球形,制得致密的球形粉体。这种技术可以制备熔点较低球形金属粉体,如铅、锡、铝等,也可制备熔点较高的金属粉体,如黄铜、合金钢、不锈钢等。

但对于熔点很高的难熔金属如钼、钨等或陶瓷,从工艺技术、工装设备等角度考虑,该技术则难满足上述材料的雾化造粒。

相对于普通热源,热等离子体炬温度很高(等离子炬中心温度可达10 000℃以上),可以实现难熔金属的球化及致密化。热等离子气技术制备致密球形粉体的原理[3,4]为:利用温度可达上万度的高温等离子体(包含电子、离子及处于激发态的活性粒子),使原料粉体颗粒表面迅速熔融,在表明张力作用下,颗粒收缩球化,制得致密的球形粉体。等离子体反应器内的温度梯度大,易获得高过饱和度,易实现粉体快速淬冷,使合成的粉体具有粒度细小、分散性好等优点。与其他球化设备相比,等离子体反应器内气氛纯净、清洁,避免了雾化设备对粉体的污染,这对制备高纯度粉体是很重要的。

2 数种典型等离子气相蒸发制粉方法简介

一般来说,热等离子球化造粒设备主要包括反应、冷却、收集三大部分。冷却、收集装置大多类似,而随着最终产品的粒度略有区别,如最终产品的粒度为纳米级,需要添加真空手套箱等。反应装置部分按产生等离子体的方式可分为直流(DC)型、射频(RF)型和微波(MV)等离子体3种。

2.1 直流(DC)等离子法

直流等离子制粉就是靠直流电源来产生等离子体,从而实现原料粉体颗粒致密化、球化[5]。直流等离子气相蒸发制粉具有电源不怕干扰、弧柱稳定、辐射小、功率大等优点,但存在电极腐蚀和电极污染等问题。

紫铜等离子枪产生高温等离子炬,以惰性气体为载体,将原料粉体送入等离子炬,使其被加热收缩而生成致密球形粉体。尚书勇等以微米级铝粉为原料,制备了纯净的超细氮化铝粉体[6]。

如果以大块固体作原料,可让原料作为一极,在其与另一电极间直接加电场而起弧,产生等离子体,该法又可称为电弧法。吉林大学沈龙海博士[7]利用直流电弧等离子气相蒸发方法在5~10 kPa的相对较低的氮气压下,成功地合成了立方相的CrN、γ-Mo2N和β-W2N纳米超细粉。

2.2 高频感应等离子法

高频感应等离子法制粉就是靠高频电磁感应水冷铜圈提供能量来产生等离子体,从而制备致密球形粉体。由于该方法无电极,因此等离子炬非常纯净,而且感应等离子气的流速较小,加热效率较高,但等离子炬易受干扰而不稳定,且其电效率较低[8-10]。其原料形态可以是气态物质,也可以是固态的粉体,还可以是液体,不过需将其喷雾后送入。总体说来,前两者效果较好。叶高英等[11]利用该种设备实现了纳米Ti粉批量生产,加拿大M.Boulos等[12-15]在该方面进行了系统深入研究,成功实现了多种高熔点金属及氧化物、氮化物、碳化物等超细粉的合成与球化。

2.3 微波(MV)等离子气相蒸发法

微波放电是将微波能量转换为气体分子的内能,使之激发、电离以产生等离子体的一种放电方式。在微波放电中,通常采用波导管或天线将由微波电源产生的微波耦合到放电管内,放电气体存在的少量初始电子被微波电场加速后,与气体分子发生非弹性碰撞并使之电离。若微波的输出功率适当,可以使气体击穿,实现持续放电,这样产生的等离子体称为微波等离子体。由于这种放电无需在放电管中设置电极,而输出的微波功率可以集中,因此能获得高密度的等离子体。Brenner等在微波等离子体中制备出了以碳为载体的金属Fe、Co以及二元金属Co-Mo等纳米颗粒材料,平均粒径小于10 nm[16]。微波等离子技术除可以制备金属纳米粉外,还可广泛应用于合成氧化物、氮化物及纳米复合材料的制备与合成。

3 研究现状及存在问题

3.1 国内外研究现状

近20年来国内外对热等离子体法制粉研究都给予了高度重视。国外,一些主要的发达国家都在大力进行这一方面的研究工作。比如,美国明尼苏达大学的E.Pfender研究组[17,18],他们主要从事基本原理及其传热、传质等基础理论研究和开发方面的研究工作。俄罗斯拉脱维亚科学院无机化学所进行了多年的射频等离子制粉技术研究,现在已经达到了半工业化生产多种氧化物、氮化物等的水平。英国钛公司使用兆瓦级电弧气体加热器可大规模地生产钛白粉。日本从事等离子体制粉研究工作较早,也提出了不少新技术。比如混合等离子体制粉方案就是东京大学的明石和夫等[19]提出的。

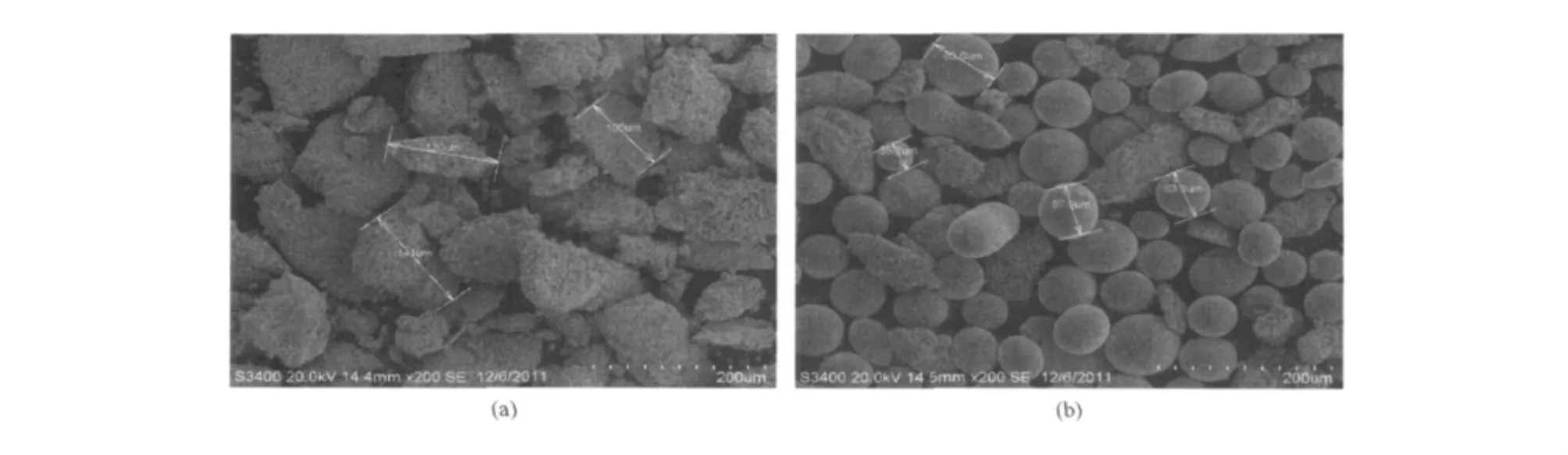

国内,中科院袁方利等制备出了球形SiO2粉、AL2O3粉、ZnO粉及Ni粉等[20,21]。核工业西南物理研究所和兵器科学研究院等[22]也在等离子制粉方面开展了大量的研究工作,并取得了丰硕的成果,比如制备出了纳米级Ta粉、SO2粉、及W粉等。笔者用自行设计的等离子设备实现了钼粉的球化、致密化。等离子体处理后产品仍为纯金属钼粉,形状由不规则变为球形,颗粒的粒度从数十微米到上百微米不等,振实密度由1.2 g/cm3提高到5.0 g/cm3。研究表明,等离子气相蒸发法是制备高振实密度球形钼粉的有效手段。等离子体处理前后钼粉的扫描电镜(SEM)照片见图1。

3.2 存在问题

虽然热等离子技术制备高致密球形难熔金属粉有一定优势,但热等离子设备昂贵的价格和较低的生产效率是制约等离子制备球形粉技术快速发展的重要原因。其存在问题具体如下:

(1)设备复杂、昂贵。热等离子制粉设备一般包括等离子发生装置、水冷却及气体循环系统、控制系统等,设备构造非常复杂。目前我国用于工业生产的产率较高的等离子制粉设备绝大部分依靠进口,价格非常昂贵。也有部分大型企业及科研院所自行组装设备,但所组装的设备自动化程度低,安全隐患大,生产效率低。

图1 原料钼粉(a)和等离子体处理后钼粉(b)的SEM照片

(2)生产成本高、产率低下。等离子法制粉时等离子体产生与维持过程能耗很大,气体(Ar和H2)消耗量大,热利用率很低,加之原料粉通常都需要经过传统工艺预处理后,大大提高了生产成本。此外,等离子处理后的粉体活性极高,通常需要经过长时间钝化后处理才能取出,致使产率降低。因此,目前等离子制粉主要用于下列两种情况:一是产品附加值高;二是性能独特。其他工艺难以取代。

(3)热等离子生产球形粉技术还不完善。目前,直流电弧等离子技术、感应等离子技术已经用于工业化生产,而微波等离子尚未达到大规模工业化生产的条件,这主要是由于该技术还不完善,如制约微波等离子气相蒸发法制备纳米材料发展的主要问题是微波发生装置中磁控管的功率低、寿命短,只能局限于实验室研究。

4 未来发展趋势

虽然等离子制备超细粉技术存在上述一些不足,但作为可制备高球化率、高致密性粉体的新型技术,还是受到了极大的关注。目前,等离子制粉技术发展趋势归纳如下:(1)等离子体控制技术的优化和等离子发生装置的改进是热等离子技术产业化的关键。极有希望的是新型等离子反应器的设计,例如多炬装置、把直流炬和射频炬组合起来的混合反应器以及不仅提高产品质量而且提高加工效率的其他创新设计。(2)用其他热源难以制备的球形粉是热等离子技术制粉的优势。难熔金属和陶瓷的高熔点特性,决定其他热源难以实现其熔融球化及致密化。

当前,随着高新技术的蓬勃发展和对纳米新材料、制备新工艺的迫切需求,等离子态化学的研究和利用越来越受到重视[23,24],我们相信,随着等离子体控制技术的提高、发生装置的改进以及生产成本的降低,热等离子将广泛应用于制备和合成高纯度、高球化率、窄粒度分布的超细粉。

[1]Merkhouf A and Boulos M I.Distributed energy analysis for an integrated radio frequency induction plasma system[J].J Phys D:Appl Phys,2000,33(13):1581.

[2]Jiang X L,Boulos M I.Induction plasma spheroidization of tungsten and molybdenum powders[J].Trans Nonferrous Met Soc China,2006,16(1):13.

[3] 郭双全,鲍俊敏,夏 敏,等.火花等离子体放电制备粉末技术[J].材料导报,2010,24(19):112.

[4]O’Dell J S,Schofield E C,Mckechnie T N,et a1.Plasma alloying and spheroidization process and development[J].J Mater Eng Perform,2004,14(3):461.

[5]Shinoda K,Tan Y and Sampath S.Powder loading effects of yttria stabilized zirconia in atmospheric dc plasma spraying[J].Plasma Chem Plasma Process,2010,30(6):761.

[6] 尚书勇,梅 丽,李兰英,等.等离子体法制备超细粉体氮化铝的研究[J].化工新型材料,2004,32(7):8.

[7] 沈龙海.纳米金属氮化物的直流电弧法制备与高压物性研究[D].长春:吉林大学博士论文,2006,12.

[8]Bai L Y,Fan JM,Hu P,et a1.RF plasma synthesis of nickel nanopowders via hydrogen reduction of nickel hydroxide/carbonate[J].J Alloy Compo,2009.481(1):563.

[9]Huang Z J,Wu Q Y,Li X,et a1.Synthesis and characterization of nano-sized boron powder prepared by plasma torch[J].Plasma Sci Tech,2010,12(5):577.

[10]Valentini L,Armentano I,Kenny J.M,et a1.Pulsed plas-ma-induced alignment of carbon nanotubes[J].Materials Letters 2003,57(22):3699.

[11]古忠涛,叶高英,刘川东,等.射频等离子体球化钛粉的工艺研究[J].粉末冶金技术,2010,28(2):229.

[12]Jiang X L,Boulos M I.Induction plasma spheroidization of tungsten and molybdenum powders[J].Trans Nonferrous Met Soc China,2006,16(1):13.

[13]Guo J Y,Gitzhofer F,Boulos M I.Induction plasma synthesis of ultrafine SiC powders from silicon and CH4[J].J Mater Sci,1995,30,(22),5589.

[14]Celik C,Addona T,Boulos M I,et a1.Method and transferred arc plasma system for production of fine and ultrafine powders[P].US,6379419B1,2002-4-30.

[15]Vladimir P,Richard S,Boulos M I,et a1.Method producing metal nanopowders by decomposition of metal carbonyl using an induction plasma torch[P].US,20070277648A1,2007-12-6.

[16]Brenner J R,Harkness J B L,Knickelbein M B,et al.Microwave plasma synthesis of carbon-supported ultrafine metal particles[J].Nanostruct Mater,1997,8(1):1.

[17]Stachowicz L,Singh S K,Pfender E,et al.Synthesis of ultrafine SiC from rice hulls(Husks):a plasma process[J].Plasma Chem Plasma Process,1993,13(3):447.

[18]Pfender E.Thermal plasma technology:where do we stand and where are we going[J].Plasma Chem Plasma Process,1999,19(1):1.

[19]Toyonobu,Yoshida.The future of thermal plasma processing[J].Mater Transact JIM,1990,31(1):1

[20]Lin Y H,Tang Z L,Zhang Z T,et a1.Preparation of nanometer zinc oxide powders by plasma pyrolysis technology and their applications[J].J Am Ceram Soc,2000,83(11):2869.

[21]Hu P,Yan S K,Yuan F L,et a1.Effect of plasma spheroidization process on the microstructure and crystallographic phases of silica,alumina and nickel particles[J].Plasma Sci Technol,2007,9(5):611.

[22]古忠涛,叶高英,刘川东,等.射频感应等离子体制备球形钨粉的工艺研究[J].强激光与粒子束,2009,21(7):1079.

[23]郭双全,葛昌纯,周张健,等.聚变堆装置中面向等离子体材料钨涂层的研究进展[J].材料导报,2010,24(3):93.

[24]安宇东,刘 光,侯国梁,等.大气等离子喷涂制备莫来石涂层的性能[J].材料导报,2011,25(2):36.