透平叶片顶部间隙流动特性的实验和数值研究

张 洪,王建华,张清波

(中国科学技术大学热科学与能源工程系,合肥 230027)

0 引 言

在现代燃气透平叶片设计中,动叶片顶部应该尽量接近透平环形的固定壁面,同时又必须留有一定间隙,以适应叶片因离心力及受热引起的伸长和固定壁的热变形。在叶片压力面和吸力面之间的压差驱动下,来自燃烧室的高温气体穿过这个顶部间隙,称之为泄漏流。泄漏流将导致以下4个棘手问题:

(1)泄漏流在压力、吸力面之间的压差驱动下穿过叶片间隙后与通道中的主流气体混和,产生泄漏涡,导致较大的总压损失;

(2)由于粘性作用,泄漏流在固定环壁和叶顶表面形成流动边界层,边界中的气流速度比转子在叶顶处的线速度小,转子运动时受到这部分气流的阻力作用又造成一定程度的摩擦损失;

(3)泄漏流直接穿过叶片间隙,没有对叶片做功,因此产生透平级效率损失。这种损失在一定范围内随着间隙距离的变化而不同。文献[1]指出间隙为叶片高度1%时将产生1%~2%的主流泄漏损失,从而降低1%~3%的透平级效率;

(4)高温泄漏流与叶片顶部壁面的对流换热增大,使得整个叶片顶部表面热负荷最高,从而导致叶片寿命缩短。

长期以来,人们对叶顶间隙泄漏流特性及高温泄漏流与叶片顶部、压力面和吸力面换热特性做了大量研究,并在此基础上,改进旋转叶片顶部结构设计,增加凹槽式迷宫密封及气膜孔冷却顶部,这样既可以减少泄漏流量,又可以冷却叶片顶部。文献[2]详细回顾了关于叶片顶部高温气体流动和传热的研究情况。文献[3]的研究结果指出叶片顶部的对流换热与叶片和固定围带之间的相对运动无关;文献[4]在较大的相对速度范围内,其中包括比实际情况更高的速度下通过实验测量和数值计算,结果都确定了这种无关性。

这种现象的本质可以解释为:相对运动的影响其实仅限于一个附着在围带壁面的薄层之内,叶顶附近的速度分布实际上并没有因为相对运动而改变。这个结论使得对叶顶泄漏流和传热的实验研究可以在静态装置中进行。

在以往的泄漏流特性实验研究中,不同的测量技术被使用。文献[5]使用激光粒子图像测速技术(particle image velocimetry),观察到顶部间隙泄漏流和主流的混合情况。文献[6-9]利用萘升华技术,测量了叶片顶部的局部和平均质量传输系数。

在数值计算方面关于叶片间隙区域的传热传质特性也有许多研究报告。文献[10]采用标准k-ω湍流模型,模拟了带有顶部凹槽的透平叶片的三维流场和传热特性。文献[11]利用商业软件Fluent,用不同湍流模型进行数值计算,并指出:雷诺应力模型下的结果和实验数据比较吻合。文献[12]比较了7种不同的湍流模型和不同的网格划分方法,最后指出k-ω模型的结果和实验结果最为接近,同时他们还分析了叶顶形状对流动和传热特性的影响。

实验在静止通道内进行,利用PIV技术获得不同截面上的速度矢量分布图,同时采用CFX12.0计算5种湍流模型下的流场分布,并将实验结果与数值结果进行比较,由此确定与实际流动趋势最吻合的湍流模型。为下一步进行流-固-热耦合计算顶部传热特性提供依据。

1 实验装置

1.1 实验管道和叶片模型

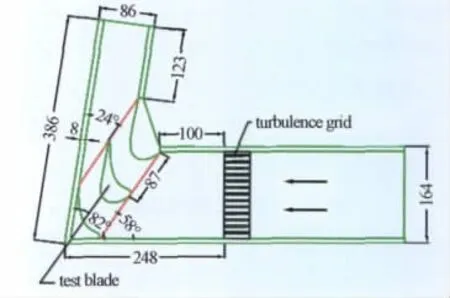

为了有利于捕捉内部流场粒子图像,实验管道用透射率非常好的有机玻璃做成。管道进口截面为164mm×72mm,并在进口段放置一蜂窝器,以降低来流湍流度。蜂窝器由8mm×8mm的方孔组成,孔间距为3mm,长度为40mm。试验件是经过发黑处理并放大3倍的GE-E3不锈钢叶片,高度为60mm,叶片顶部开有深度为4.5mm的凹槽。顶部沿叶片型面中轴线按7.5mm等间距分布11个气膜孔,压力侧凸台上按等间距分布5个气膜孔,每个孔直径1.5mm(如图1所示)。为了满足周期性条件,试验件两侧均用有机玻璃做成了叶片形状,并与通道连接(如图2所示),叶片的间距为87mm,叶片与来流间的夹角为58°,叶片与出口段的夹角为24°。中间叶片与管道上表面有一个间隙,以模拟真实燃气透平叶片顶部间隙。叶片上方的管道处开了一个多边形的孔,在孔处加一个活动盖板,这样可以方便改变试验件与壁面的间隙。本实验因为要拍摄叶片顶部间隙处的流场,将间隙值设置为12mm。本次研究不涉及传热和物性相关方面的问题,主要针对流场特性,因此,在保证与真实条件相同吹风比的条件下,依据雷诺相似定律,在常温(293K)下进行的水流模拟实验可以反应相同雷诺数下的气体流动特性。具体实验参数如表1所示。

图1 叶片外形示意图Fig.1 Schematic of blade shape

图2 实验管道截面示意图Fig.2 Schematic of test section

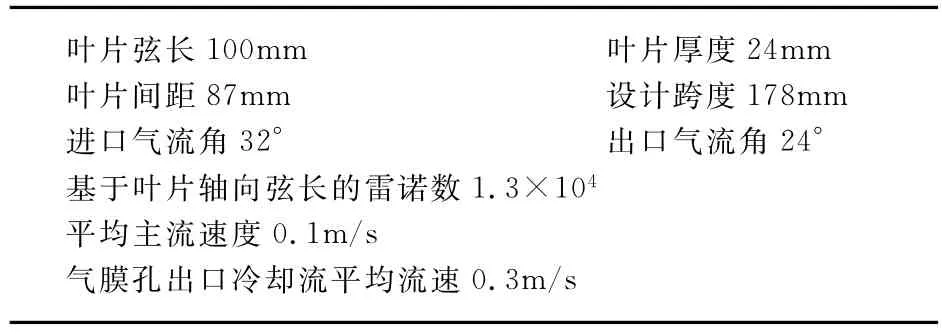

表1 实验参数Table 1 Experiment parameters

1.2 PIV系统

实验采用的粒子测速(PIV)系统由Nd:YAG激光器、片光发生器、海信CCD摄像系统以及配套的图像处理软件(Dantec Flowmap 1500)组成。Nd:YAG激光器发射红外线,并可延伸至532nm的绿色可见光波长段,激光脉冲间隔可控制在300ns~300ms之间。实验用示踪粒子为平均直径10μm的中空球,由光敏材料制造,球与水的质量比为1.05,可以跟随流体运动。这些中空球既能较为准确地显示流场运动特性,又可以清晰地被CCD相机捕捉。实验时,激光器触发的激光脉冲间隔选取为3ms,CCD像素为1024pixel×768pixel,每一种测量状态连续拍摄150幅图片,然后用系统软件分析得到所拍摄截面上的二维速度分布。

2 数值计算模型及方法

采用商业软件ANSYS CFX 12.0进行数值计算,边界处理和模型尺寸与实验条件一致。进口段长度取一倍叶片轴向弦长,出口段延伸至足够长以防止出现回流。

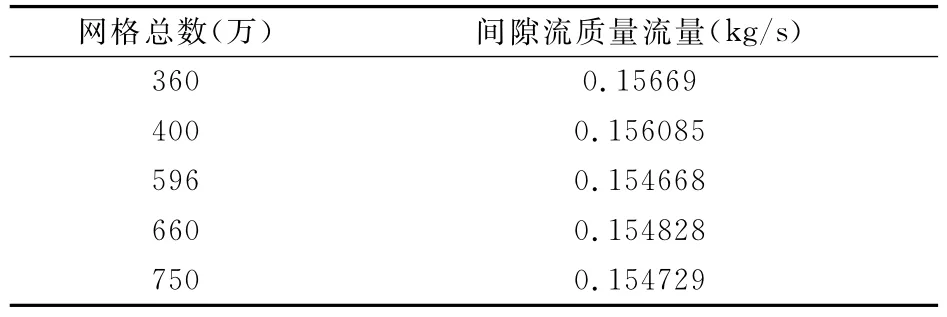

计算的边界条件与实验条件一致,流动介质为293K的水,进口条件给定流量入口,流率为1.0586kg/s,给定压力出口条件为常压,顶部气膜孔出口速度为0.3m/s,雷诺数为1.3×104。计算收敛残差设定为小于10-6。数值计算中,先后使用了k-ε、SST、SSG、RNGk-ε、k-ω5种湍流模型,并将其计算结果与实验测量数据进行比较。利用ICEMCFD工具划分网格。为了考察网格对计算结果的影响,选用5种不同疏密的网格分别进行计算,选取的计算参量是顶部间隙泄漏质量流量。从表2可以看出,随着网格的进一步加密,间隙流质量流量变化很小,最大仅仅为1.3%,所以可认为此处的计算结果与网格无关。计算时选取的网格单元总数为596万。

表2 网格无关性验证Table 2 Validation of mesh independent

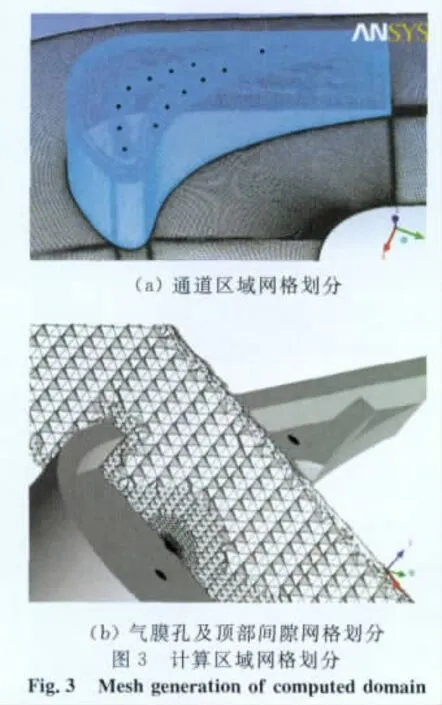

计算区域分为通道区和叶顶区两部分,两部分的网格无关性验证是同时进行的,在验证网格与计算结果无关后,通道区选用结构化六面体网格,网格数为198万;叶顶区及气膜孔内选用非结构化四面体网格,叶顶近壁面网格采用三棱柱网格进行加密,网格数为398万;总网格数约为596万,壁面第一层网格的y+值控制在1之内。图3展示了计算区域的部分网格。

3 结果与讨论

3.1 顶部泄漏涡

为了观测泄漏涡的产生和发展,实验选取经过最靠近尾缘的3个气膜孔中心且垂直于叶片壁面的截面为测量面,如图4所示。

图4 二维流场拍摄面位置示意图Fig.4 Schematic of measurement location

为降低测量结果的波动性,测量时每个截面连续拍摄150张图片,处理时将这150组数据做平均,得到准稳态速度矢量分布。

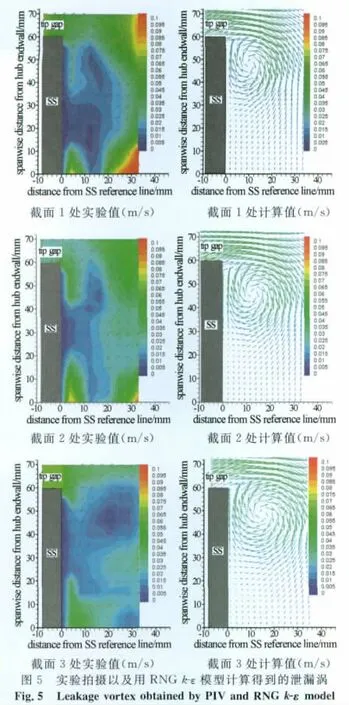

计算时选用了5种不同的湍流模型,最终经过与实验数据的比较发现:RNGk-ε模型得到的计算结果与实验值最为接近。图5展示了3个测量面上的实验与计算得到的速度场分布。其中,左图为PIV系统捕捉到的泄漏涡,右侧为用RNG k-ε模型计算得到的数值模拟结果。

由图5可以看出:(1)越接近叶片尾缘,泄漏涡越偏离吸力面,而且涡的范围越大;(2)无论是泄漏涡的位置还是速度值,数值模拟给出的结果与实验值都很接近。泄漏涡的产生是由于流体在叶片顶部接近吸力面处具有较大的速度梯度,于是在接近吸力面外侧形成了旋涡。同时由于顶部泄漏流具有主流方向的分速度,旋涡会因为主流的影响而不断地偏离吸力面。

3.2 顶部气膜孔射流

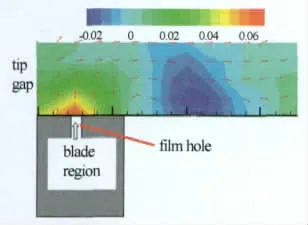

为了观察气膜孔射流对顶部泄漏流的影响,在图4所示的截面2位置,将CCD相机重新对焦,把拍摄范围缩小在顶部间隙区域,当气膜孔注射流以平均流速0.3m/s进入顶部凹槽时,拍摄了150幅流场矢量图,在进行数字图像平均处理后,得到图6所示速度分布。图中所示速度矢量只指示速度的方向,其长短不代表速度大小,速度大小值由上方的颜色标尺标定。

图6 顶部气膜孔对间隙流的影响(单位:mm)Fig.6 Effect of tip film hole to tip leakage(unit:mm)

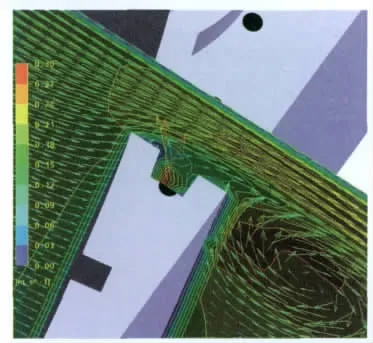

由于射流垂直叶顶喷出,为了更直观地展示通过气膜孔射流对泄漏流的阻挡作用,图6展示了二维速度场测量结果。从图6可以看到叶片顶部气膜孔射流对泄漏流产生的阻挡作用,即:叶顶气膜孔附近垂直向上的射流速度分量较大,远离气膜孔这个速度分量逐渐衰减,而这种向上的射流直接阻碍了横穿间隙的泄漏流。图7展示了三维速度数值计算结果,这种阻挡作用在三维合速度分布图中更加清晰。由图7可见,垂直向上的射流挤压了泄漏流通道,在气膜孔中心的最大速度射流甚至与泄漏流方向相反,因此阻挡效果更加明显。

图7 顶部间隙流的数值模拟结果Fig.7 Simulation results of tip leakage flow

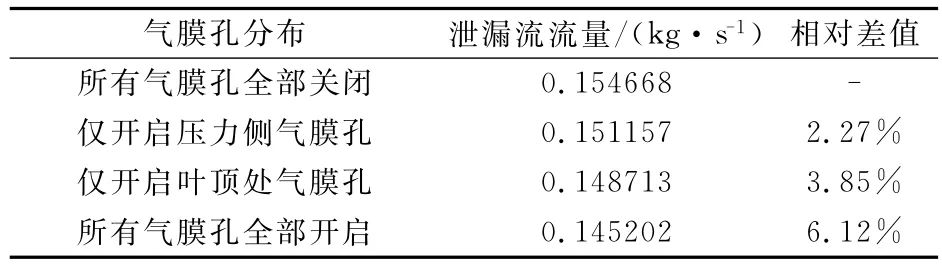

为了定量地展示顶部气膜孔射流对泄漏流的抑制作用,通过数值手段分别计算了不同气膜孔分布下的泄漏流流量,如表3所示:

表3 不同气膜孔分布下的泄漏流流量Table 3 Leakage flow rate with different film holes distribution

从表3可以发现,气膜孔射流最多能减少6.12%的主流泄漏,说明通过气膜孔射流来抑制主流泄漏是一种行之有效的手段。

4 结 论

用PIV实验测量和CFX数值模拟两种方法研究了透平叶片顶部泄漏流运动特性。通过实验和计算结果比较分析,得出以下结论:

(1)从所得速度分布图可以看出泄漏涡的产生和发展趋势:越靠近叶片尾缘,吸力面上产生的泄漏涡越偏离吸力面,而且涡的范围越来越大;

(2)通过与实验数据的对比发现,所采用RNG k-ε模型计算结果与实验捕捉的泄漏流特性在速度和变化趋势上都很接近,因此RNG k-ε模型可用来预估泄漏流特性;

(3)不论是实验还是数值模拟,在叶片顶部气膜孔出口,都能清楚地看到由气膜孔出来的射流对泄漏流的阻挡作用;

(4)该实验条件下,由于气膜孔的作用,最大能降低6.12%的泄漏流量损失。

[1] BOOTH T C,DODGE P R,HEPWORTH H K.Rotor-tip leakage:part 1-basic methodology[J].ASME J.Eng.Power,1982,104:154-161.

[2] BUNKER R S.A review of turbine blade tip heat transfer[J].Annals of the New York Academy of Sciences,2001,934(1):64-79.

[3] MAYLE R E,METZGER D E.Heat transfer at the tip of an unshrouded turbine blade[C]//Proceedings of the 7thinternational heat transfer conference,1982,3:87-92.

[4] CHYU M K,MOON H K,METZGER D E.Heat transfer in the tip region of a rotor blade simulator[R].NASA Lewis Research Center,Turbine Engine Hot Section Technology,1986:177-192.

[5] WANG J H,LIU Y L,WANG X C.Characteristics of tip leakage flow of the turbine blade with cutback squealer and coolant injection[R].ASME GT-2010-22566,2010.

[6] PAPA M,GOLDSTEIN R J,GORI F.Effects of tip geometry and tip clearance on the mass/heat transfer from a large-scale gas turbine blade[J].ASME J.Turbomach.,2003,125(1):90-96.

[7] JIN P,GOLDSTEIN R J.Local mass/heat transfer on a turbine blade tip[J].Int.J.Rotating Mach.,2003,9(2):81-95.

[8] JIN P,GOLDSTEIN R J.Local mass/heat transfer on turbine blade near-tip surfaces[J].ASME J.Turbomach.,2003,125:521-528.

[9] SRINIVASAN V,GOLDSTEIN R J.Effect of endwall motion on blade tip heat transfer[J].ASME J.Turbomach.,2003,125:267-273.

[10]AMERI A A,STEINTHORSSON E,Rigby D L.Effect of squealer tip on rotor heat transfer and efficiency[J].ASME J.Turbomach.,1998,120:753-759.

[11]YANG H,ACHARYA S,EKKAD S V.Numerical simulation of flow and heat transfer past a turbine blade with a squealer-tip[R].ASME GT-2002-30193,2002.

[12]BRIAN M T,TANG P P,DAVID R H,et al.Computational modelling of tip heat transfer to a superscale model of an unshrouded gas turbine blade[R].ASME GT-2008-51212,2008.