基于RT-Linux的开放式五轴联动电火花加工数控系统及其在带冠涡轮盘加工中的应用

王 彬,杨建芳,郭 妍,王振龙,迟关心

(1.北京市电加工研究所,北京100191;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

电火花加工是一个非常耗时的过程,这就要求系统具有在长时间加工中保持稳定的能力。同时,为了保证电火花加工数控系统软件的实时性,理想的开发平台应该是实时多任务的操作系统,如Vx-Works、pSOS和NT+RTX等。但这些操作系统都是商业化产品,大多较昂贵且开放性较差。虽然Windows操作系统应用很广,但它属于非实时操作系统且实时扩展性能不是很理想,制约了自身在高性能数控领域中的应用。近年来,一些基于 Linux操作系统的实时改造方案的诞生,为数控系统软件的实时开发平台提供了很多更好的选择,并得到了广泛的应用。另外,系统的开放性可使功能扩展变得简单,使其能及时地满足新的技术要求[1]。

1 数控系统软件的开放式体系结构设计

开放式数控系统采用模块化设计方案,根据不同的功能类型将系统划分为各功能模块,模块间通过特定的通信方式进行彼此间的通信,使各模块既独立又能形成统一的整体,增强整个EDM数控系统的开放性、可移植性和可扩展性等[2]。

1.1 电火花加工数控系统软件功能任务划分

电火花加工数控系统中的任务可理解为完成特定功能的程序模块。

按功能可划分为加工控制任务和辅助管理任务。直接与数控程序运行有关的任务称为加工控制任务,其他任务为辅助管理任务,负责数控代码的准备及其他一些程序的管理功能。

按任务激活的时机可划分为随机任务和周期任务。随机任务包括外部事件触发的随机任务(如:键盘的输入、命令的选择、远程通讯等)以及内部事件触发的随机任务(如:故障诊断、错误处理、紧急状态处理等)。周期任务主要是指在加工控制过程中的插补任务、摇动控制、抬刀控制、伺服控制等按一定的规律周期性发生的任务。

按任务处理的优先级别可分为实时任务和非实时任务。实时任务在系统中的优先级别要求高,在任务触发时,要求系统能做到即时的响应。这类任务是数控加工中的关键任务,必须保证它的优先处理。如:加工控制中的插补任务、伺服任务及错误处理等任务都属于实时任务的范畴。非实时任务对任务实时性的要求不高,只要保证在某一时间间隔内能处理即可。如:系统加工的辅助工作和系统管理工作,像大部分的界面操作任务、各种装备状态的显示任务及代码的解释和预处理任务等。

1.2 数控系统软件结构层次划分

数控系统控制软件是实时多任务的大型软件。依据开放式数控系统的结构框架和对实时性的要求,可将系统划分为三部分(图1)。

图1 数控系统软件结构图

用户层包括文件管理、系统参数管理、编辑器及各种功能(如:坐标设定、定位、移动、加工等)的参数输入等人机交互部分。其中,系统参数管理包括数控系统配置参数、电机配置参数、机床配置参数、电源配置参数、进给与快进速度设定参数、螺距误差与反向间隙补偿参数等。

编译层包括NC程序编译解码、插补准备、坐标旋转、坐标镜像、坐标平移、轴交换等的计算,以及数据初始化(包括加工前电源数据、错误状态监测数据等)。

控制层包括电机运动(如:手控盒移动、自动移动、找极限移动、定位移动等),加工中的插补伺服控制、摇动、抬刀,以及状态监测(如:电火花放电状态、螺距补偿、反向间隙补偿、极限、电机运行状态、机床状态如液位浮子、加工液温度、电阻箱温度及各种错误情况)和状态显示(如:电源参数、坐标位置、运动加工状态等)。

系统软件的工作过程是:由用户层获得加工程序、系统参数和工作方式等数据信息,并将其存入程序公共数据缓冲区;编译层(代码处理层)从程序公共数据缓冲区取得数据后,对NC加工程序(包括宏程序和子程序)进行解码展开并进行数据计算处理,将结果存入插补公共数据缓冲区;控制层从程序公共数据缓冲区取得数据后,完成插补、加减速、位置控制、补偿等的计算,将获得的位置脉冲数据量输入到驱动单元去驱动电机的运动。同时也要控制电源和机床的其他参数,并实时完成状态监测和状态显示。该软件结构模块化强、层次和调用关系清楚。

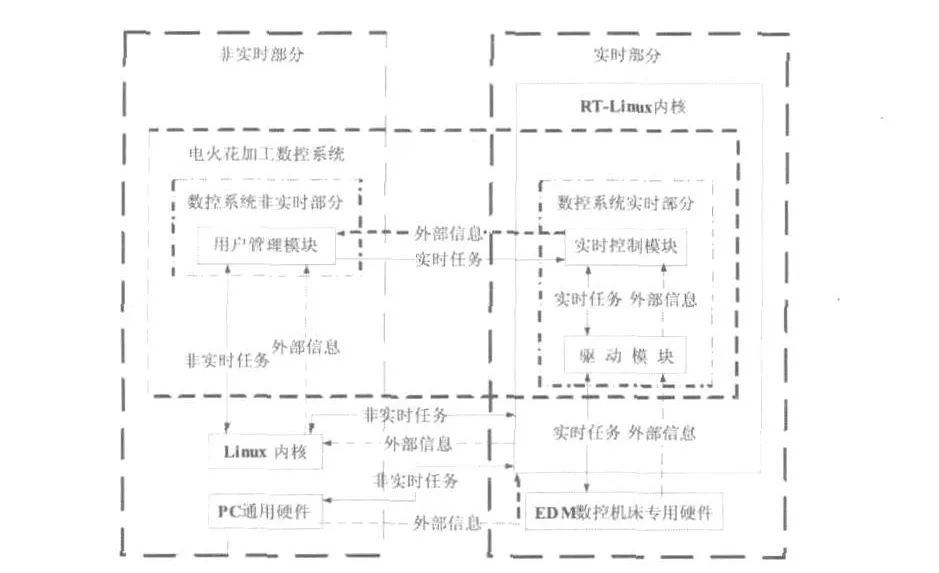

1.3 基于Linux系统的数控系统软件功能运行机制

电火花加工数控系统软件的实时任务需要系统软件实时部分来执行,非实时任务则不需要。系统软件在运行时,每当用户向用户管理模块发送一个任务命令,用户管理模块首先判断这个任务是实时任务还是非实时任务。若该任务是实时任务,用户管理模块通过模块间通信将其传递给实时控制模块,由实时控制模块来处理。若该任务需要和外部硬件进行交互,则由实时控制模块与驱动模块进行通信来完成;若该任务是非实时任务,用户管理模块将其交与Linux内核进行处理。实时任务的优先级大于任何非实时任务。当一个实时任务到达时,所有运行中的非实时任务必须交出中央处理器的使用权,处理器转而去处理该实时任务。当该实时任务处理完毕后,中央处理器再接着处理刚才中断的非实时任务。

根据信息来源的不同,可分为外部信息和内部信息。外部信息来源于硬件,需要从硬件收集。EDM数控装备专用硬件将外部信息依次通过驱动模块、实时控制模块、模块间通信传递给用户管理模块。PC通用硬件则通过RT-Linux内核和Linux内核将外部信息传递给用户管理模块。内部信息来源于系统软件自身。用户管理模块负责收集系统软件中的内部信息,在需要的时候加以整理。

双核控制三模块串联结构(图2),其结构清晰,功能分类简单明了,功能运行机制和数据流走向明确,实时性强,协调性好,可移植性强,后期维护、升级简单方便。

图2 双核控制三模块串联结构

2 数控系统用户界面设计

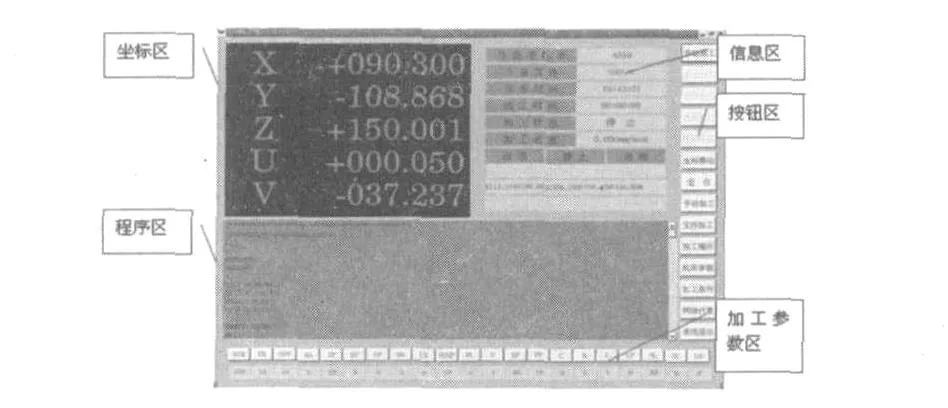

数控系统软件以GUI形式面向用户,供用户进行操作。GUI分为主功能界面与若干个子功能界面(图3)。

图3 数控系统软件主功能界面

主功能界面在装备开机后便面向用户,包含三大模块:信息显示模块、电参数显示及调整模块、功能按键模块。子功能界面通过主界面上的功能按键调用,包括坐标移动子界面、定位子界面、手动加工子界面、文件加工子界面、加工履历子界面、装备参数子界面、加工条件子界面、网络设置子界面。

3 五轴联动运动矢量分配技术

多轴联动插补算法是数控系统软件实现所有运动轴彼此配合联动运行的基础。多轴联动插补算法采用运动矢量分配技术,在各轴之间分配脉冲,达到多轴联动的目标。

矢量分配技术是基于两轴联动插补实现的,因为两轴联动插补可实现直线、二次曲线,甚至更高次曲线的插补。

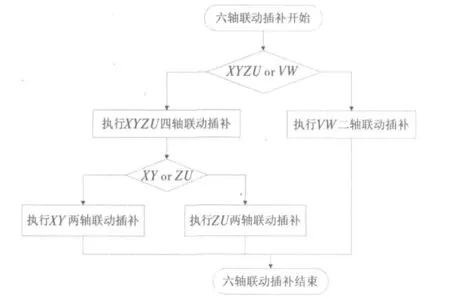

五轴联动运动插补是多轴联动插补的一种特例,本节首先介绍多轴联动插补运动矢量分配技术,然后确定五轴联动运动的矢量分配。多轴联动插补运动矢量分配技术可理解为:任何多轴联动插补都可由两轴联动插补通过矢量分配方法实现。如:四轴XYZU联动插补可视为由两个二轴联动插补XY和ZU组成,XY和ZU再视为两个轴,运用平面二轴联动插补方法进行插补,便可得到XYZU四轴联动插补。

假设四轴联动的4个轴的增量分别为:a1、a2、a3、a4,将这 4个轴分成两组,其中 a1、a2是一个组,a3、a4是另一个组。两轴联动插补算法有很多,应用最小偏差法就可分别实现2个组中2个轴的联动插补。要实现四轴联动,还要求在2个组之间实现联动。在第一组中,插补到终点时,2个轴总的进给次数是s1=|a1|+|a2|;同样,第二组到终点时,总进给次数是 s2=|a3|+|a4|。为了在 2个组之间均匀地分配进给脉冲,利用s1和s2两个值和两轴联动插补算法就可实现。具体做法是:首先插补由s1和s2组成的直线,如结果是进给 s1方向,则说明应该由第一组的两个轴进给,接下来插补第一组由a1、a2组成的直线,插补的结果驱动实际的a1轴或a2轴。同理,如插补s1和s2的结果是进给s2方向,则说明应该由第二组的两个轴进给,接下来插补第二组由 a3、a4组成的直线,插补的结果驱动实际的a3轴或a4轴。

同理,六轴联动可视为由一个二轴联动和一个四轴联动组成,八轴联动可视为由两个四轴联动组成,依此类推,便可灵活地得到任意偶数个轴的联动插补算法。当轴数为奇数个时,可增加一个轴,并将其插补距离视为零,便可运用偶数个轴的插补算法进行联动插补(图4)。

4 五轴联动电火花加工数控系统加工实验

为验证五轴联动电火花加工数控系统的性能,将该系统装备于五轴联动电火花加工机床上,进行带冠整体式双极涡轮盘的加工实验。

图4 矢量分配六轴联动插补

4.1 双极带冠涡轮盘

涡轮盘是航天航空发动机的核心部件,它在高温、高转速工况下运行,工作状况极为恶劣[3]。为此,国内外新型航天航空发动机的涡轮盘均已采用先进的带叶冠式整体结构。带叶冠整体式涡轮盘结构形状复杂,为半封闭结构,甚至采用两级轮盘连体结构,空间局限性强;其叶片数量多,相邻叶片间通道小(最小可达1.67 mm)、叶片叶型扭曲;且几何尺寸精度高,形位公差要求严。传统的机械加工很难完成这类零件的加工任务,目前国际上已普遍采用五轴联动电火花加工技术加工此类零件[4]。本文加工的样件为两级轮盘连体结构,顶径140 mm,拥有45个流道,叶片具有强烈的扭曲变形,空间极为狭窄。为完成加工,采用左右两个电极进行加工,左电极和右电极分别从不同的方向蚀除,最终成形为一个通道,电极形状见图5、图6。

图5 左电极

图6 右电极

4.2 加工过程

双极带冠涡轮盘加工过程分为粗加工与精加工。粗加工用来去除加工余量,精加工用来拷贝叶片形状。加工开始,首先在油槽内安装B旋转轴与基准球。测量基准球中心与B轴中心之间各个方向的距离。后期更换电极依据基准球定位对刀。加工过程使用左电极16支,右电极11支,合计27支。加工时间合计约239 h。

图7是涡轮盘加工样件,从图7可看出,利用本文开发的数控系统加工的双极带冠整体涡轮盘,左右电极重叠区形状不存在明显的搭边痕迹,没有出现积碳现象。在加工过程中很少出现拉弧、短路和积碳现象,因而本数控系统加工的双极涡轮盘具有很高的加工效率和良好的表面质量。经用户检测,完全满足加工要求。

图7 涡轮盘加工样件

由实验过程可得出,本数控系统具有如下优点:

(1)实时性高。本数控系统可实时准确地检测和反馈加工状态,并根据加工状态实时精确地控制电极进给或回退,保证了加工精度和表面质量。

(2)稳定性好。整个加工过程中,没有出现拉弧、短路和死机等现象。电极与工件间的间隙电压能被实时检测,且能很稳定地保持在参考电压左右,整个加工过程很稳定。

(3)可靠性强。在整个加工过程中,数控系统连续稳定地运行,操作系统没有出现崩溃现象。加工时,可同时在同台电脑上运行其他软件,未影响操作系统的运行。

5 结语

(1)基于RT-Linux平台,开发出了适用于电火花加工的新型开放式五轴联动精密数控系统,可进行复杂的曲面及深窄槽等的加工。

(2)采用双核控制三模块串联结构,RT-Linux和Linux分别处理实时任务和非实时任务。结构清晰,功能分类简单明了,功能运行机制和数据流走向明确,实时性强,协调性好,可移植性强,后期维护、升级简单方便。

(3)提出了多轴联动矢量分配技术,实现了五轴联动功能。

(4)运用该系统在五轴联动电火花加工机床上加工双极带冠整体式涡轮盘,加工结果表明该系统具有实时性高、稳定性好和可靠性强等特点。

[1] Li Lun.6-axis EDM CNC system based on real-time linux[D].Haerbin:Harbin Institute of Technology,2004.

[2] 黄海鹏.多轴联动电火花加工数控系统软件构建及其应用研究[D].哈尔滨:哈尔滨工业大学,2010.

[3] Konig W,Gersch K.Machining nickel-based superalloys[J].Manufacturing Engineering,1999,18(12):102-106.

[4] Bewlay B P,Gigliotti M F X,Hardwicke C U,et al.Net-shape manufacturing of aircraft engine disks by roll forming and hot die forging[J].Journal of Materials Processing Technology,2003,135(2):324-329.