深微孔电火花加工非电参数工艺规律研究

刘 巍,邹尚博,王一明,张玲王宣,贾振元

(大连理工大学机械工程学院,辽宁大连116024)

随着工业生产的发展和科学技术的进步,航天、医疗、电子等尖端行业对直径在0.01~0.5 mm范围内、且深径比大于10的深微孔的需求日趋广泛,而这类深微孔的高效、高质量、低成本制造成为目前亟待解决的问题。电火花加工因具有非接触式加工特性[1],是深微孔加工的主要方法。深微孔电火花加工与常规电火花加工相比,具有放电能量微小、放电状态不稳定和排屑困难等特点,在加工过程中表现出一些特殊的工艺规律,研究和发现这些规律对丰富电火花加工理论和指导深微孔电火花加工生产实践具有非常重要的意义。

近年来,在深微孔电火花加工电参数工艺规律的研究和优化方面已开展了深入的研究[2-3],然而工作液和电极材料等非电参数的合理选择对加工过程也具有重要的作用。深微孔电火花加工中的工作液除了冷却、排屑等功能外,还作为放电介质直接参与加工,其本身特性对加工工艺指标的影响很大;而电极材料的性能直接影响电火花加工的性能,如:材料去除率、工具损耗率、工件表面质量等,因此,电极材料的合理选择也尤其重要。

王在成等[4]在去离子水中进行了N型硅的加工试验,与煤油工作液相比后发现,去离子水的加工效率较高,表面粗糙度基本相当,且放电加工过程稳定。Yan等[5]在水中添加尿素以改进钛工件的表面质量,取得了较好的效果。Singh等[6]采用Cu、Cu-W合金、黄铜和Al电极加工一种淬硬工具钢,结果表明Cu和Al电极的加工速度和加工精度较高、Cu和Cu-W电极的损耗率最小。Tsai等[7]研究了微细电火花加工电极的耐损耗性,结果表明沸点、熔点和热导率较高的电极材料损耗较小。

上述研究成果都是针对常规电火花加工的,而目前对于深微孔电火花加工非电参数工艺规律的揭示尚缺少足够的研究,因而其非电工艺参数的选择尚不明确。为此,本文针对工作液和电极材料两种非电参数开展了大量工艺试验,在深微孔电火花加工中合理选择工作液及电极材料等方面做出了有益的探索,其研究成果为深微孔电火花加工高效率、高质量的开展提供了重要的借鉴。

1 工作液的选择

工作液(也称“介电液”)在电火花加工过程中是不可缺少的,它在加工中具有介电作用、放电作用、流体动力作用及冷却作用。除此之外,在生产实践中还希望所选的工作液有助于获得较高的加工效率。目前,在深微孔电火花加工中常用的工作液有煤油和去离子水。本节研究了加工不同材料工件时,工作液对加工效率的影响规律。

1.1 加工45钢材料

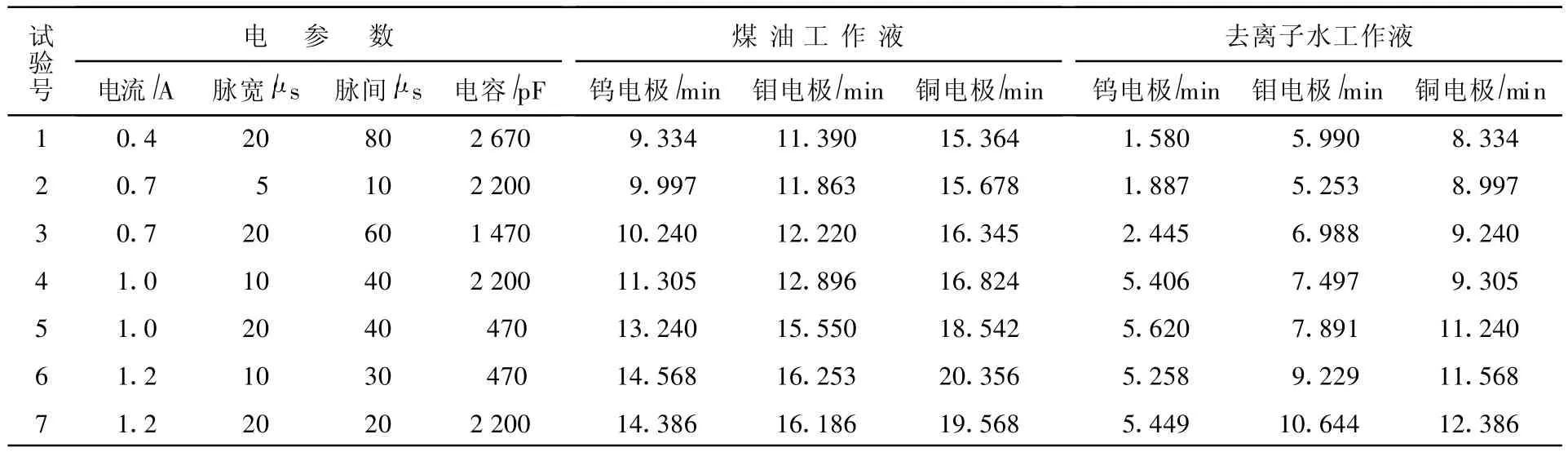

45钢是生产实践中应用较广泛的材料之一,为研究加工此种材料的工件时工作液对加工效率的影响,设置的试验参数见表1。试验使用的去离子水工作液的绝缘强度为16 MΩ·cm,电极选择了在深微孔电火花加工中常用的钨丝、钼丝和黄铜丝电极,其直径都为0.1 mm,工件为1 mm厚的45钢板。共进行7组不同电参数的试验,各组试验所用的加工时间见表1。

表1 两种工作液加工45钢所需时间

由表1的加工时间可发现:钨、钼和黄铜3种电极材料加工45钢工件时,去离子水工作液的效率明显高于煤油工作液。

1.2 加工紫铜材料

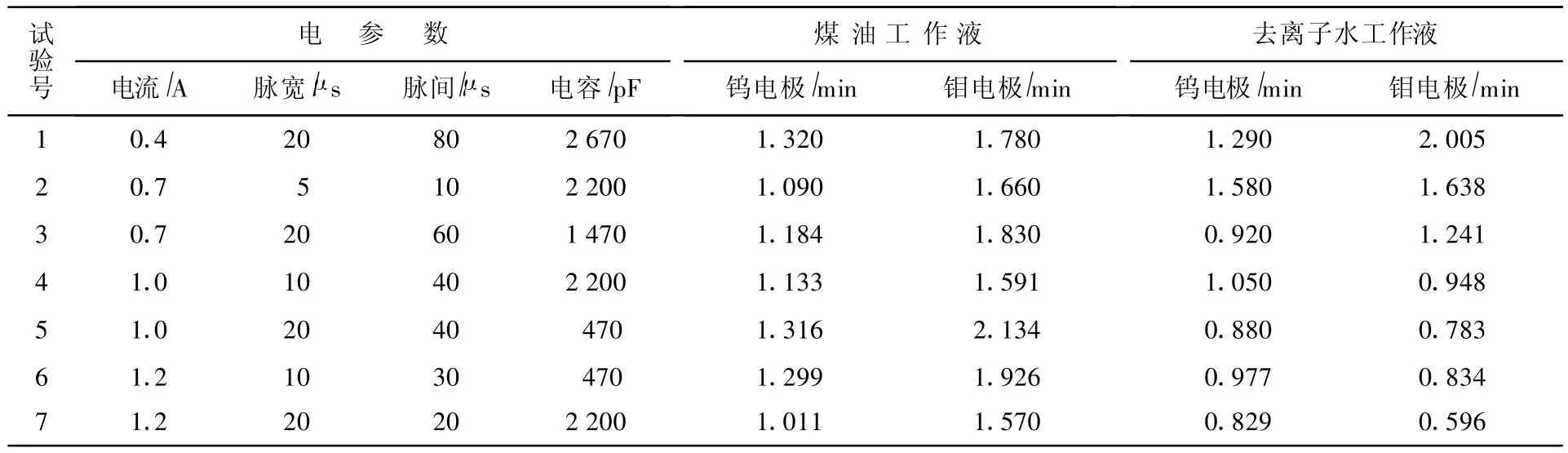

由于铜是电和热的优良导体且具有较强的耐腐蚀性,所以它在机械和电子行业被广泛地应用,尤其紫铜已成为电路板的首选材料,多层电路板上的深微孔也成为加工的难点。为研究加工紫铜材料工件时工作液对加工效率的影响,设置的试验参数见表2。电极选用了在深微孔电火花加工中常用的钨丝和钼丝电极,其直径都为0.1 mm,工件为0.5 mm厚的紫铜板。共进行7组不同电参数的试验,各组试验所用的加工时间见表2。

由表2可见,钨、钼2种材料的电极加工紫铜材料工件时,去离子水工作液的加工效率比煤油工作液稍高,尽管在电流较小时2种工作液的加工时间相差不多,但当电流较大时,选择去离子水工作液更能提高紫铜工件的加工效率。

表2 两种工作液加工紫铜所需时间

1.3 加工铝合金材料

铝及铝合金由于重量轻、塑性好、不易腐蚀等优点,被广泛应用于航空航天、汽车、电子等领域。此种材料的工件应用去离子水工作液进行放电加工时,工作液极易被电解产生氧气,在高温放电通道里,金属铝极易与氧气反应生成氧化铝粉末镀在电极表面。由于氧化铝为离子晶体,固体状态下离子固定在晶格里不能自由移动,不良导电会阻止电极与工件之间的正常放电。尤其在深微孔电火花加工时,由于放电面积小,电极表面极易被镀层覆盖导致形成绝缘层,使加工不能正常进行。因此,在铝合金材料的深微孔电火花加工过程中,煤油工作液是最佳选择。

2 电极材料的选择

在深微孔电火花加工中,电极丝直径需比加工孔的直径小一些,且深微孔放电加工时的放电状态复杂、排屑困难,所以加工效率较低。电极材料的选择是影响加工效率的主要因素之一,本节研究了加工不同材料工件时,电极材料对加工效率的影响规律。

2.1 去离子水工作液中加工45钢

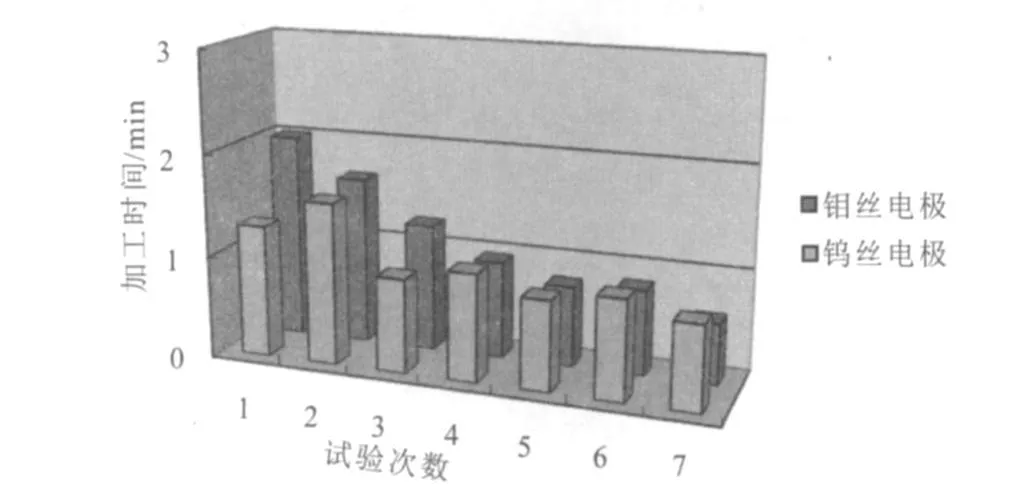

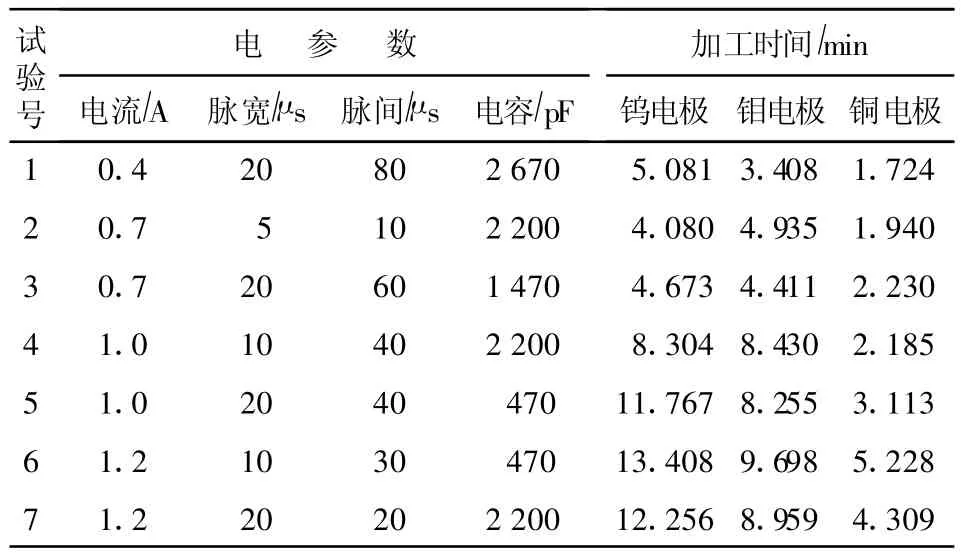

由前文研究可知,加工45钢时应采用去离子水工作液,故研究在去离子水工作液中加工45钢材料时,电极材料对加工效率的影响,试验参数设置见表3。电极选用了在深微孔电火花加工中常用的钨丝、钼丝和黄铜丝电极,其直径都为0.1 mm,工件为1 mm厚的45钢板。共进行7组不同电参数的试验,各组试验所用的加工时间见表3,结果对比见图1。可见,加工45钢时,钨丝电极所用的时间较短,所以钨丝电极是加工45钢的最佳电极材料。

2.2 去离子水工作液中加工紫铜

由前文研究可知,加工紫铜时应采用去离子水工作液,故研究在去离子水工作液中加工紫铜材料时,电极材料对加工效率的影响,试验参数设置见表4。电极选用了在深微孔电火花加工中常用的钨丝和钼丝电极,其直径都为0.1 mm,工件为0.5 mm厚的紫铜板。共进行7组不同电参数的试验,各组试验所用的加工时间见表4,结果对比见图2。可见,加工紫铜时,钨丝和钼丝电极所用的时间相差不大,故钨丝和钼丝均可作为合适的电极材料。

表3 不同电极材料加工45钢的时间对比

图1 不同电极材料加工45钢的时间对比

表4 钨、钼电极加工紫铜的时间对比

图2 钨、钼电极加工紫铜的时间对比

2.3 煤油工作液中加工铝合金

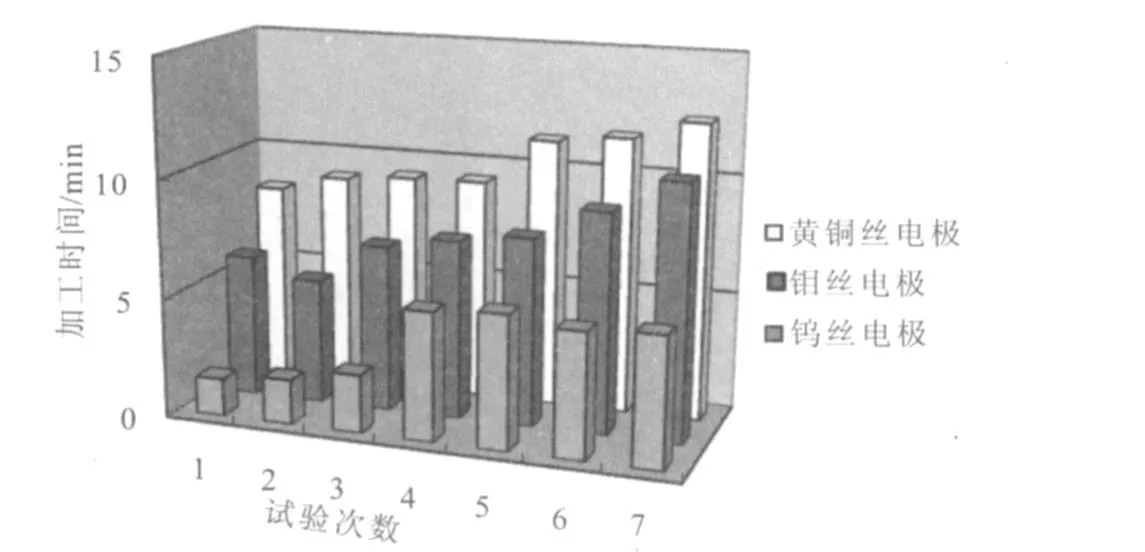

由前文研究可知,加工铝合金材料时应采用煤油工作液,故研究在煤油工作液中加工铝合金材料时,电极材料对加工效率的影响,试验参数设置见表5。电极选用了在深微孔电火花加工中常用的钨丝、钼丝和黄铜丝电极,其直径都为0.1 mm,工件为2 mm厚的铝合金板。共进行7组不同电参数的试验,各组试验所用的加工时间见表5,结果对比见图3。可见,加工铝合金时,黄铜丝电极所用的时间最短,所以黄铜丝电极是加工铝合金的最佳电极材料。

表5 不用电极材料加工铝合金的时间对比

图3 煤油工作液中不同电极材料加工铝合金的效率

3 结论

研究了深微孔电火花加工工作液和电极材料两种非电参数对加工效率的影响规律,试验结果表明:最适宜的工作液在加工45钢和紫铜材料工件时为去离子水,加工铝合金材料工件时为煤油;最佳电极材料在加工45钢材料工件时为钨,加工紫铜材料工件时为钨和钼,加工铝合金材料工件时为黄铜。研究工作及成果为深微孔电火花加工高效率、高质量的开展提供了重要的借鉴,为完善电火花加工理论做出了有益的探索。

[1] 赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

[2] Zhang Lingxuan,Jia Zhenyuan,Wang Fuji,et al.A hybrid model using supporting vector machine and multi-objective genetic algorithm for processing parameters optimization in micro-EDM[J].Journal of Advanced Manufacturing Technology,2010,51:575-586.

[3] 贾振元,高升晖,王福吉,等.电火花加工中电参数对放电状态影响规律及其建模[J].大连理工大学学报,2009,49(4):518-525.

[4] 王在成,曹国辉,王振龙,等.去离子水中N型硅的微细电火花加工工艺试验[J].电加工与模具,2005(5):5-8.

[5] Yan B H,Tsai H C,Huang F Y.The effect in EDM of a dielectric of a urea solution in wateron modifying the surface of titanium[J].International Journal of Machine Tools and Manufacture,2005,45(2):194-200.

[6] Singh S,Maheshwari S,Pandey P C.Some investigations into the electric discharge machining of hardened tool steel using different electrode materials[J].Journal of Materials Processing Technology,14th Interntaional Symposium on Electromachining(ISEM XIV),2004,149(1-3):272-277.

[7] Tsai Y Y,Tseng C H,Chang C K.Development of a combined machining method using electrorheological fluids for EDM[J].Journal of Materials Processing Technology,2008(1-3):565-569.