基于Pro/E和MoldFlow的鼠标上盖注射模具优化设计

左 雪,张文谦

ZUO Xue,ZHANG Wen-qian

(中国矿业大学 机电工程学院,徐州 221116)

0 引言

随着塑料制品应用的日益广泛,对塑料模具设计和制造的要求也越来越高,塑料模具工业正向着高效率、高质量、高精度的方向的发展,然而传统的模具设计制造方法已不能适应市场的要求[1~4]。CAD/CAE技术给模具制造业的发展带来了巨大的变革,已经成为模具技术新的发展方向[5,6]。本文以鼠标上盖为例,综合运用Pro/E软件和MoldFlow分析软件,对模具的结构进行了优化分析和设计[7],旨在为模具产品注射模具的设计和工艺参数设置提供一定的理论依据。

1 产品分析

基于Pro/E的鼠标上盖三维图形如图1所示,所示产品结构较复杂,外观质量要求高,其最大轮廓尺寸为71.6mm×39.5mm×18.2mm。塑件壁厚为1.5mm,精度等级MT3,型芯和凹模斜度为1° 3°。塑件材料为ABS,成型收缩率较小,综合性能好,冲击强度、力学强度较高,尺寸稳定,耐化学性,电气性能良好;但吸湿性强,必须充分干燥,要求表面光泽的塑件要求长时间预热干燥。

图1 鼠标上盖三维图

2 模流分析

2.1 最佳浇口位置分析

浇口位置的不同,不仅影响流程长短,而且影响熔接痕的方位和熔接强度,直接影响塑件质量和模具制造成本。因此,利用MoldFlow分析找出上盖的最佳浇口位置保证熔体在单独腔体内合理的流动和填充过程。通过分析发现,最佳浇口位置位于塑件内表面的中心区域,如图2所示。

图2 塑件最佳浇口位置区域分布图

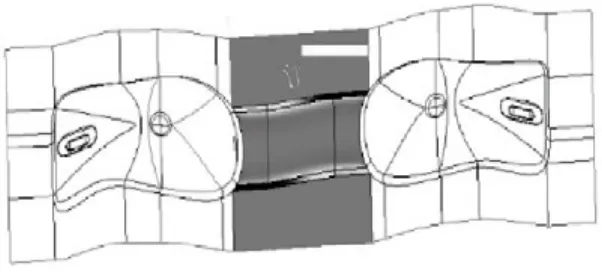

如果把浇口设在此位置,型腔将会按图3所示布置,不仅增加了浇口的设计难度,还会增加分型面的斜率,加大凹凸模的加工难度。通过观察,发现塑件的尾部虽然不是最好的浇口位置,但是也在可接受的区域范围之内,而且按照图4所示布置型腔,较之前的排列方式分型面斜率会小很多,所以将浇口位置放在尾部。

2.2 冷却分析

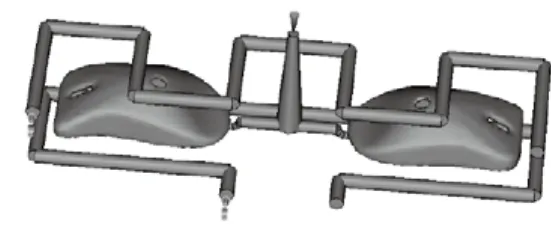

设计出如图5所示的冷却水路,使用MoldFlow对冷却性能进行分析。可以看出制品表面温度分布均匀,说明冷却水路的布置合理,可以达到所需的冷却效果。

图3 浇口在中心处时分型面的斜率

图4 浇口在尾部时分型面的斜率

图5 塑件表面温度分布

冷却水路的温差越小,冷却效果越好。由图6可知,进出水口的水温的温差为0.16℃,冷却水路的温差较小,冷却水路长度设计完全可以满足冷却要求。

图6 冷却水路冷却介质温度变化

2.3 填充分析

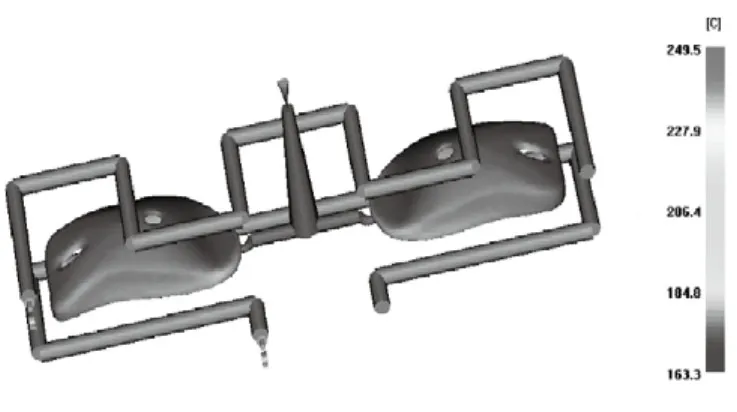

填充结束时制品的最高温度不可接近或超过材料的降解温度。如图7所示,填充结束时制品的最高温度249.5℃,此制品的材料是ABS,降解温度是270℃,所以冷却水路的设计满足冷却要求。

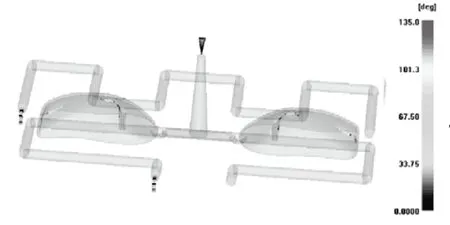

2.4 气穴

如图8所示,制品气泡主要集中在两个位置,一处是在圆柱底端面,一处是制品底面的头部,并且数量都很少。根据图9所示制品外表面基本没有气穴,排气良好。

图7 填充结束时的总体温度

图8 制品内表面气穴分布情况

图9 制品外表面气穴分布情况

2.5 熔接痕

熔接痕不仅影响注制品外表的美观,严重时还会影响到制品的强度,应尽量避免。经MoldFlow分析,熔接痕位置主要集中在制品的头部以及顶孔周围,对制品强度影响不大,如图10所示。可通过适当提高模具温度、适当降低锁模力、优化浇注系统来改善。

图10 熔接痕分布情况

2.6 翘曲变形分析

翘曲变形是指注塑制品的形状与模具型腔的形状超出了所规定的范围,它是塑料制品常见的质量缺陷之一。翘曲变形与塑件的收缩有关,一般均匀收缩只引起塑件体积上的变化,只有不均匀收缩才会引起翘曲变形。

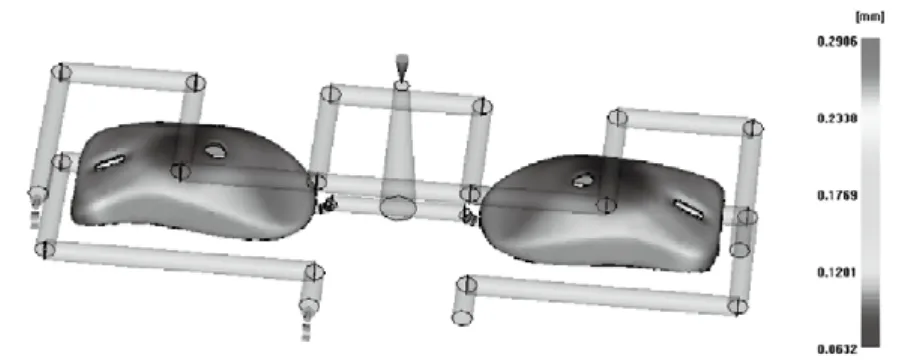

如图11所示,最大变形发生在头部边角处,其它区域变形都比较均匀。最大变形量为0.2906mm,变形量较小,对制品的外观影响不大。

图11 塑件的翘曲变形

3 模具设计

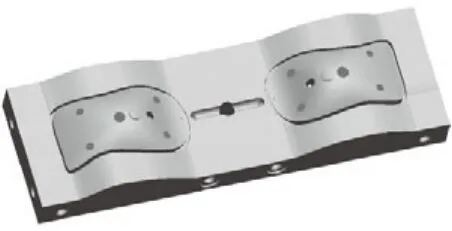

根据对塑件的结构分析,采用整体式凹模,如图12所示;选用整体式凸模,如图13所示。

图12 凹模3D图

图13 凸模3D图

该模具采用一次推出机构,用推杆进行脱模,推杆布置如图14所示。

图14 推杆分布图

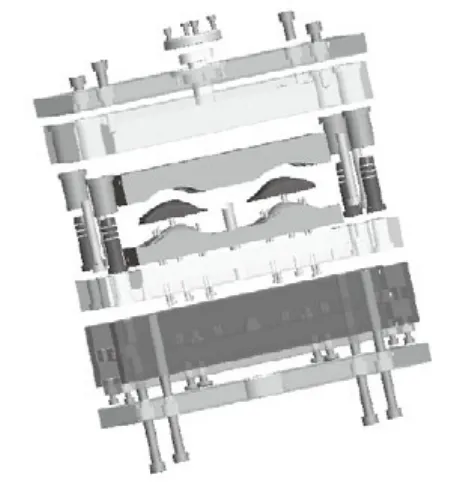

模具的结构如图15所示,开模时,注塑机带动动模板9向后运动,使其与定模板2从分型面处分开,Z型拉料杆15钩住浇注系统的冷凝料及塑件一起向后运动,当主流道中的凝料完全拉出一段距离后,注射机的顶杆作用在推板12上,使得浇注系统中的的冷凝料和塑料制件分别在Z型拉料杆18和推杆14、23的作用下一起推出,完成脱模过程。由于采用潜伏式浇口,因此在开模时即可实现自动切断浇口凝料。合模时,注射机锁模机构工作,当复位杆8运动到定模板2处后,无法继续前进,从而迫使推板12后移,回到初始状态。待动、定模完全闭合后,完成合模动作,进人下一个成型周期。鼠标上盖模具总装3D爆炸图如图16所示。

图15 鼠标上盖注塑模具装配图

图16 鼠标上盖注塑模具安装爆炸图

4 选型及校核

通过计算,并考虑到模具尺寸和开模行程,选定公称注射量为30cm3,型号为XS-Z-30卧式注射机。在本模具设计中,采用潜伏式浇口中的弯钩式浇口,一模两腔。本设计为单分型面,且采用推杆脱模机构,所以选择模架结构形式为A1型的标准模架。其形外尺寸:宽×长×高=160mm×315mm×175mm。

根据选定的注射机相关参数来校核模具尺寸,模具的开模行程和空间尺寸经校核均合格。

5 结束语

通过实例,利用Moldfow软件对塑件成型过程进行模拟分析,确定了最佳的成形方案,保证了塑件的质量,模具的尺寸经校核均合格,满足生产的要求。使用Pro/E技术进行产品开发,实现了可视化设计,解决了复杂曲面产品研发的难题,保证了产品的质量,与传统设计方法相比具有很大的优越性。

[1] 赵建华,薛琼,张宇. CAD/CAE技术在数码相机面壳模具中的应用[J]. 制造业自动化,2009,31(4): 93-118.

[2] 胡礼广. 基于PRO/E的注塑模具CAD/CAM[J]. 制造业自动化,2010,32(3): 25-31.

[3] Lee J,Kim J. Micro genetic algorithm based optimal gate positioning in injection moulding design [J]. Journal of Mechanical Science and Technology,2007,21(5): 789-798.

[4] 冷真龙. 一模多用注射模具设计研究 [J]. 机械设计与制造. 2009,(5): 251-253.

[5] 刘洋,卢军,李雯雯. 端子台DK16 塑胶模具设计[J]. 机械设计与制造. 2010,(2): 240-242.

[6] 严丽,黄国强. 压出式瓶盖注射模设计[J]. 机械设计与制造. 2007,(4): 153-154.

[7] 王杰,王建玲,商兴国. 基于Moldflow的注塑件缺陷预测及参数优化 [J]. 制造业自动化,2010,32(11): 145-147.