某型号飞机飞控加载控制系统的硬件架构

陆伟铭

LU Wei-ming

(上海飞机设计研究院,上海 200436)

0 引言

飞控铁鸟台架加载系统的主要功能是在飞控系统地面模拟试验中实现对控制面气动铰链力矩的模拟,对飞控系统静、动态特性进行检验,为飞控作动器提供真实的模拟工作环境。

它可以把飞控仿真机或舵面位置传感器传送来的信号实时解算为相应的力载荷谱信号,以模拟该舵面所受到的气动铰链力矩,从而检验气动铰链力矩作用下的飞控系统性能。

1 加载控制系统原理

在某型号飞机飞控铁鸟台加载系统中,加载计算机控制系统实时采集飞行仿真系统的飞机运动参数(飞行高度、空速、舵偏角等),通过加载控制系统解算出相应的舵面载荷力,作为力控制指令信号,经伺服放大后控制电液伺服阀输出力,驱动加载作动器实现加载(由泵站提供加载作动器工作油压),从而完成模拟飞机舵面所受到的气动铰链力矩如图1所示。

2 加载控制系统的硬件架构

图1 加载控制系统原理图

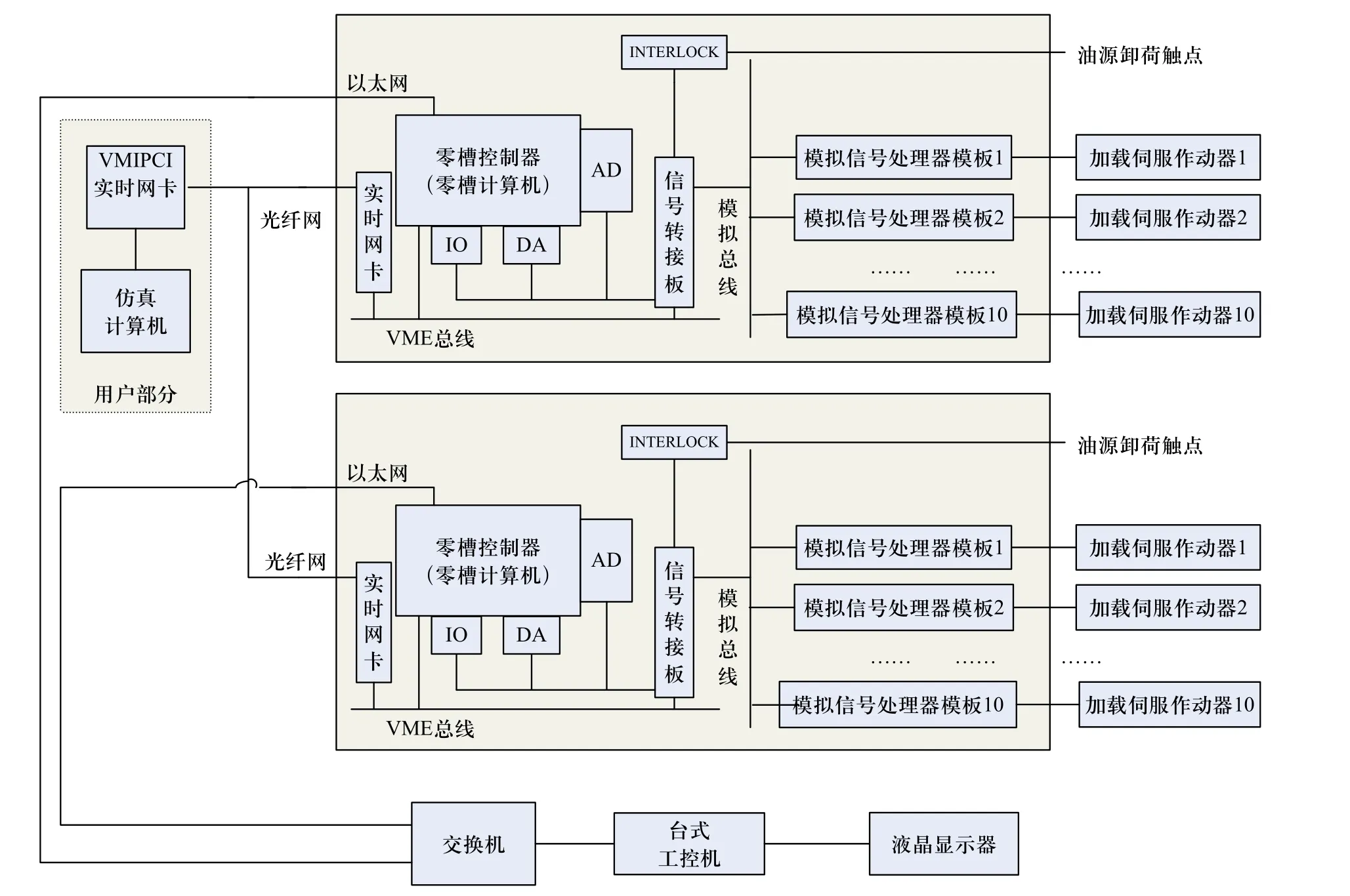

加载系统的设计需要满足舵面的加载技术要求,需要实时接受仿真机指令,完成闭环控制;同时,要兼顾用户操作界面的美观、方便。因此,采用基于VME总线的两级分布式系统结构,控制系统通过实时网卡与仿真计算机实时通讯;每套控制系统的加载信息(加载指令与反馈、加载作动器位移),还通过以太网传送到试验管理系统的监控计算机以进行数据显示。加载控制系统的硬件拓扑结构如图2所示。

第一级是以气动力加载监控计算机为核心的试验管理级(上位机),采用台式工控机作为监控计算机。该级可实现试验资源管理,设置试验参数和伺服控制器参数的人机交互功能。

图2 加载控制系统的硬件拓扑结构

第二级是以VME零槽控制器为核心的实时控制级(下位机),主要包括零槽控制器模板、模拟信号处理器模板(包括信号调理、伺服阀驱动放大等功能)、实时网卡、信号转接板。这一级完成设备状态监测,获取波形数据和反馈数据并传输给监控计算机用于图形显示,提供阀电流,对载荷信号传感器提供激励电压并将反馈电压放大等功能。第二级与第一级通过以太网进行数据传输。下位机各功能模块排布如下图所示:

3 下位机各模块功能

3.1 VME零槽控制器模板

一个VME零槽控制器模板可以实现10个通道的加载控制,实施数字闭环控制、PID调节、载荷超限处理等。奔M处理器是一种高速数据处理器,适用于实时数字信号处理,如FFT、数字滤波器、频率合成、相关和卷积等。因此,控制器可以支持多种控制算法,实现软件前馈校正、状态观测器等各类提高系统性能的控制方法。零槽控制器还配有32路A/D与16路D/A资源,实现外部信号的采集以及模拟量信号的输出。(见图4)

图3 下位机排布图

3.2 实时网卡

VMIVME-5565实时网卡可以使加载系统与仿真计算机实时通讯,其指标如下:

1)256 nodes节点

2)多节点连接光纤长度可达300m,单节点可达10 km

图4 VME总线零槽控制器

3)动态数据包大小:4 to 64 bytes of data

4)网络传输速率:43 Mbyte/s to 174 Mbyte/s

5)VME transfer rate TBD

6)64 Mbyte or 128 Mbyte SDRAM Reflective Memory

7)两个独立的DMA通道

图5 模拟信号处理器模板的拓扑结构

3.3 模拟信号处理器模板

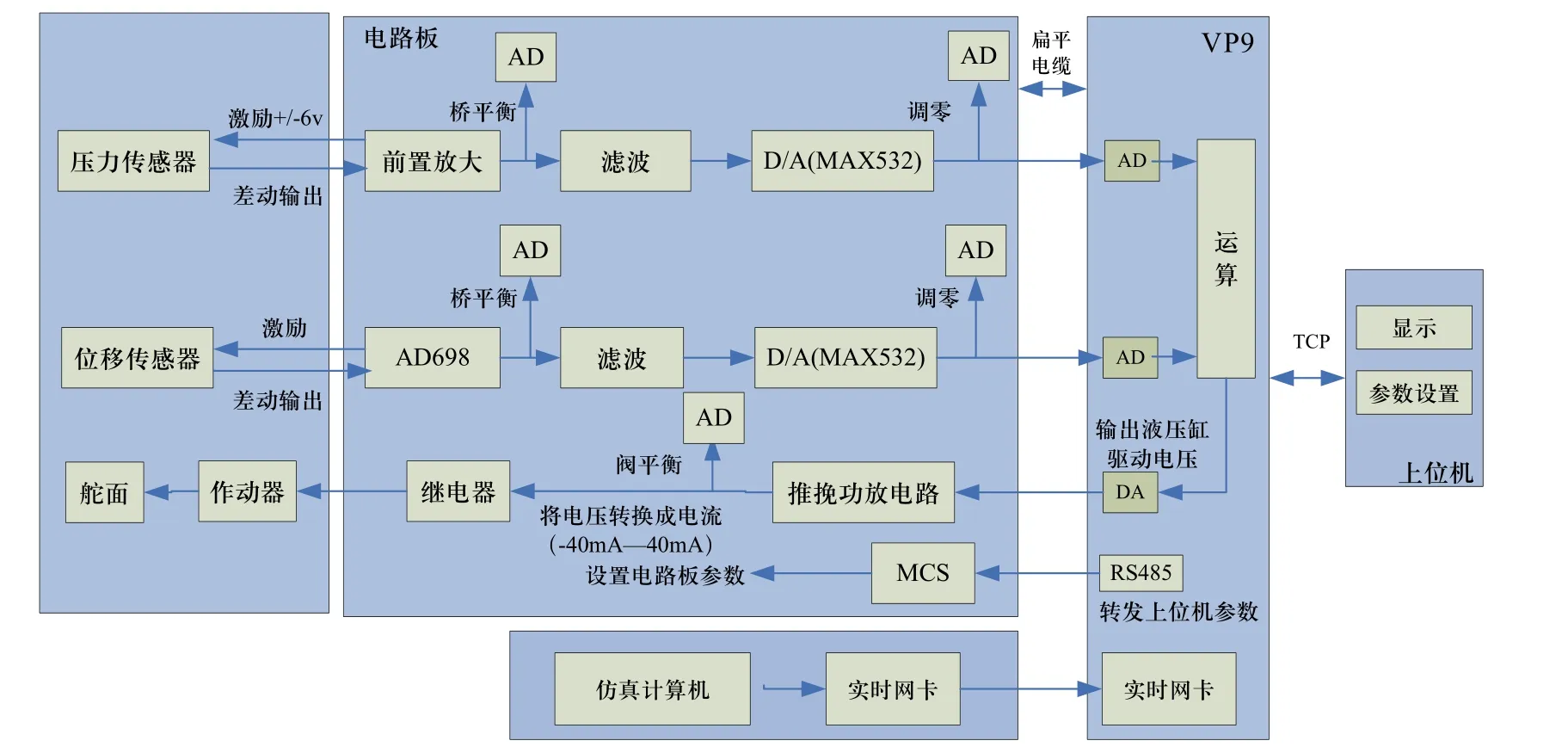

模拟信号处理器模板实现力与位移传感器的信号调理与伺服阀驱动功能,包含力信号调理器、位移信号调理器、伺服阀驱动放大器、数据通信等几部分功能模块。每块模板可以实现1路力传感器的激励与信号调理、1路位移传感器的激励与信号调理、1路伺服阀的驱动。

1)力信号调理器与位移信号调理器功能模块

控制系统中的力信号采用拉压力传感器获取,并经信号调理器处理后,传送给零槽控制器的A/D。位移的测量采用位移传感器获取,并经信号调理器处理后,传送给零槽控制器的A/D。信号调理器可方便地观察电路各点的电压,调节反馈增益,完成系统标定。其中,可采用数字方式调节的参数包括:反馈通道的增益、传感器激励电压、反馈通道的零点电压、反馈通道的桥平衡电压;

2)伺服阀驱动放大器功能模块

伺服阀驱动放大器实现对伺服阀的控制,其中可采用数字方式调节的参数包括:阀平衡、阀极性、阀颤振;

3)数据通信功能模块

采用MCS51单片机并通过RS485串口接口电路与零槽控制器的RS485进行通讯,实现对信号调理器和阀驱动器的数字化参数调节。

模拟信号处理器模板的拓扑结构如图5所示。

4 结束语

本系统已在某型飞机飞控系统地面模拟试验中有效运用。事实证明该系统操作简单、实用、功能全,可以较为准确地模拟飞机舵面所受到的气动铰链力矩。

[1] 吴麒,慕春棣. 自动控制原理[M]. 北京: 清华大学出版社,2002.

[2] 王兆安,黄俊. 电力电子技术[M]. 机械工业出版社,2005.

[3] 胡寿松.自动控制原理(第四版)[M].北京:科学出版社,2001.

[4] 刘波粒,刘彩霞,赵增荣. 模拟电子技术[M]. 北京: 国防工业出版社,2007.