推料频率对双级活塞推料离心机分离效果影响的数值模拟研究

逄 翀,谭 蔚*,沙恩典,陶渊卿

(1.天津大学化工学院,天津 300072; 2.浙江轻机实业有限公司,浙江 杭州 311401)

卧式活塞推料离心机是一种连续运转、自动操作、脉动卸料的过滤式离心机。它在全速下完成进料、分离、洗涤、干燥和卸料等所有操作工序。过滤介质为板状或条形滤网,滤网间隙较大,适合过滤固相颗粒大于0.1 mm及固相浓度大于30%的结晶颗粒或纤维状物料[1-3],广泛应用于化肥、化学工业、食品及国防工业等部门,可分离食糖、无机盐类、重有机中间体、塑料、纤维及火箭燃料等300多种物料,尤其在碳铵、硫铵、食盐和尿素生产中应用最多[4-6]。

双级活塞推料离心机由于其自身拥有其他离心机不具备的诸多优点,已成为活塞推料离心机中使用最多的一种机型[7]。随着工业化生产规模的加大,双级活塞推料离心机在应用上向高产量、高效率和低能耗等方向发展,这就需要对其进行优化设计。然而,由于过滤理论仅适合于简单的过滤过程,对于结构复杂的双级活塞推料离心机,难以通过理论分析得到离心机的内部流动过程。近几年兴起的计算流体力学方法则为研究离心机的分离过程和分离效果提供了新的方法[8-11]。为此,本研究采用大型商业软件FLUENT,对P-100型双级活塞推料离心机建立三维几何模型并对其进行数值计算,研究了推料频率对分离效果的影响,为工业应用提供依据。

1 数值模拟方案

1.1 几何模型和流场离散

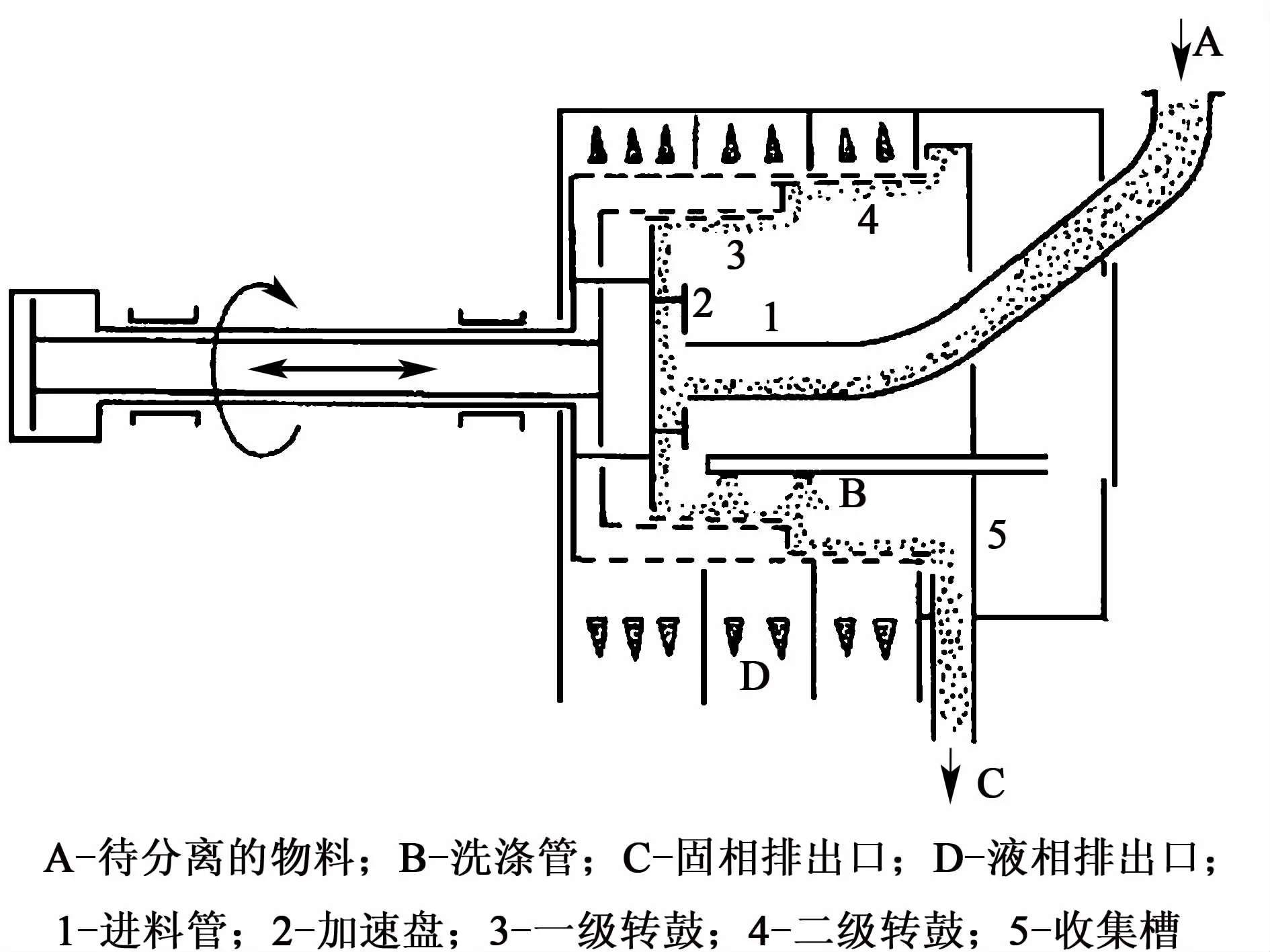

P-100型双级活塞推料离心机整体结构如图1所示。由于本文研究的是离心机内部的流场分布规律,故计算模型只取由一级转鼓、二级转鼓、筛网和加速盘组成的转鼓部件,结构尺寸和物性参数如表1和表2所示。

图1 P-100型双级活塞推料离心机整体结构图Fig.1 Overall structure of P-100-type two-stage pusher centrifuge

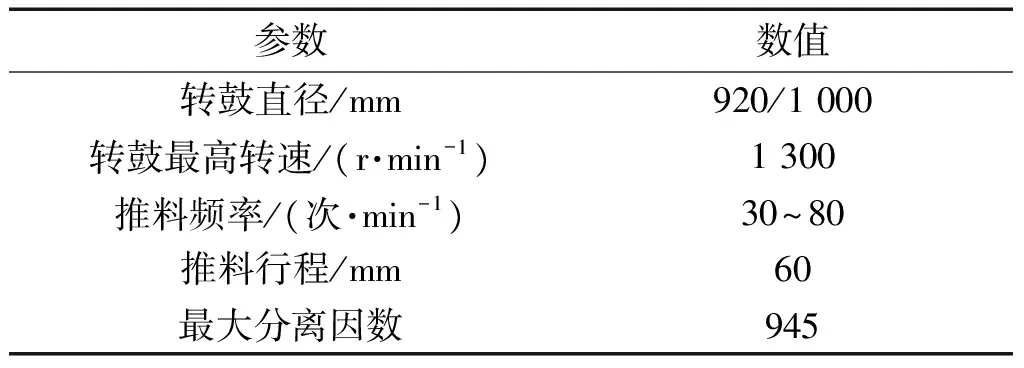

表1 转鼓部分的主要结构尺寸Table 1 Main structure parameter of the drum part

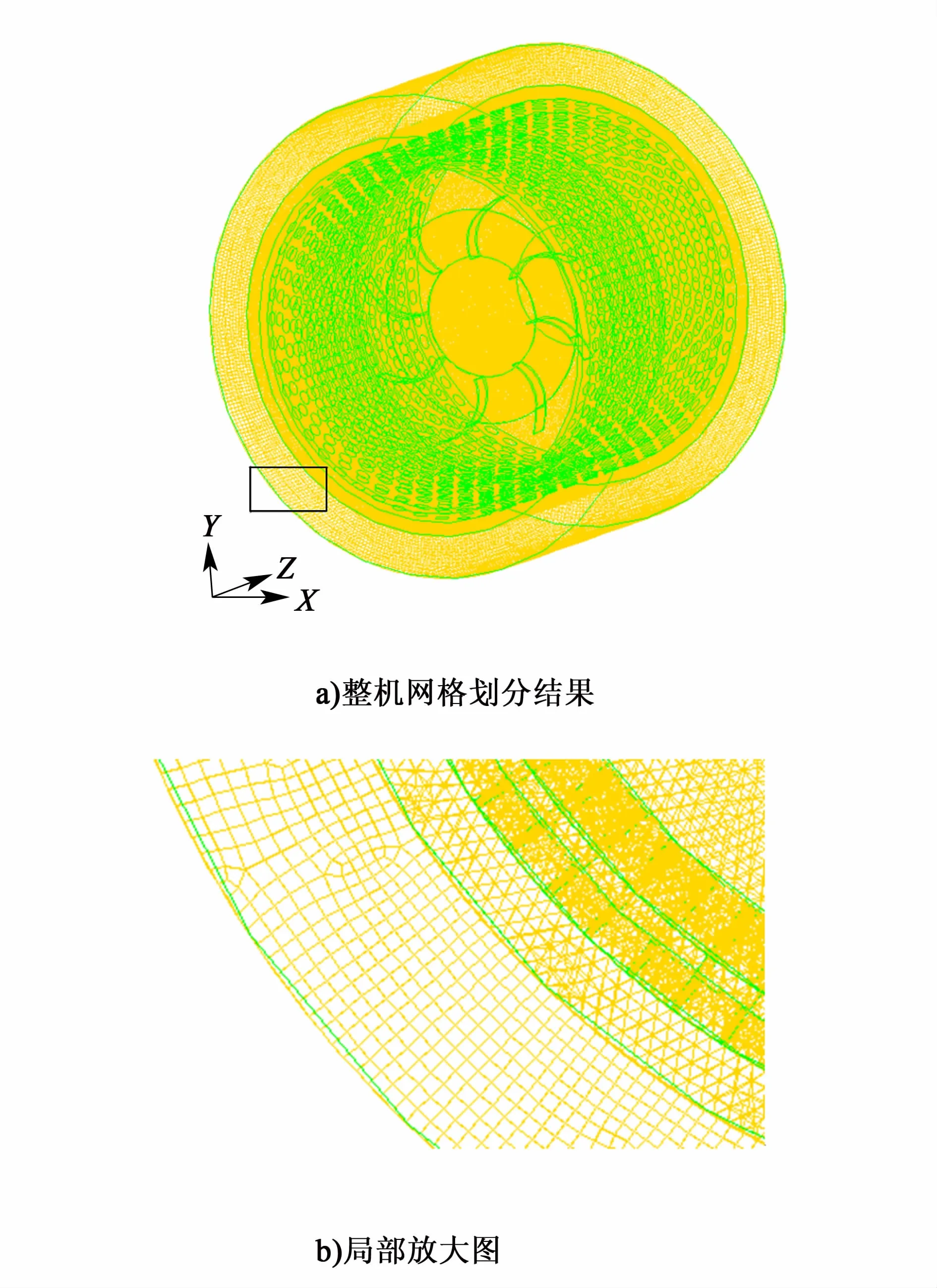

使用FLUENT前置画图软件GAMBIT对转鼓部分建立三维几何模型。针对双级活塞推料离心机的特征,为提高计算精度并有效控制计算量,对形状规整的区域(如进料管和转鼓内外表面)采用六面体网格,其余部位(如加速盘和转鼓开孔部分)采用四面体网格划分。整个模型划分成了993 069个网格,包括3 422 367个面和1 001 790个节点,如图2所示。

表2 物料属性Table 2 Material properties

图2 网格划分示意图Fig.2 Schematic diagram of grid generation

1.2 数值计算方法

由于双级活塞推料离心机是高速旋转的设备,湍流模型的标准k-ε方程已不满足数值模拟的需要,故选用RNGk-ε模型。对转鼓内的流场采用滑移网格进行计算,该方法是把整个流场划分成静止和转动区域,进料管区域为静止的,而加速盘和转鼓区域是运动的,并设定它们之间的交界面为interface。一级转鼓边界采用动网格模型,而筛网被简化为多孔介质模型。选用瞬态求解器,采用有限体积法对三维数值模型就行离散,压力-速度耦合方程采用SIMPLE算法,离散格式中压力插补格式采用PRESTO格式,对流相采用QUICK格式。在开始进行计算时,首先采用欧拉-欧拉多相流方法模拟液-固两相的运动。其中,液固之间的曳力系数采用gidaspow模型。待计算达到稳定时,再加入气相,模拟气液固三相流动。时间步选择1×10-4s,每步迭代100次,99万网格的模型在内存96 G的工作站上计算时间单次时长达48 h。

2 离心分离过程的计算结果与分析

双级活塞推料离心机是一种连续操作的过滤式离心机,物料由进料管以一定的初速度进入,经过加速盘的加速到达一级转鼓。在离心力的作用下,固相将向筛网壁运移,并被筛网截留形成滤饼,同时大部分液相经筛网缝隙排出转鼓外。由于一级转鼓不仅做回转运动,还做往复运动,故在推程阶段,滤饼将在一级转鼓向前移动一定距离后到达二级转鼓。在二级转鼓处,滤饼将承受更大的离心力,从而固相的浓度也进一步增大。当滤饼到达离心机的出口时,其固含量也将到达最大值。

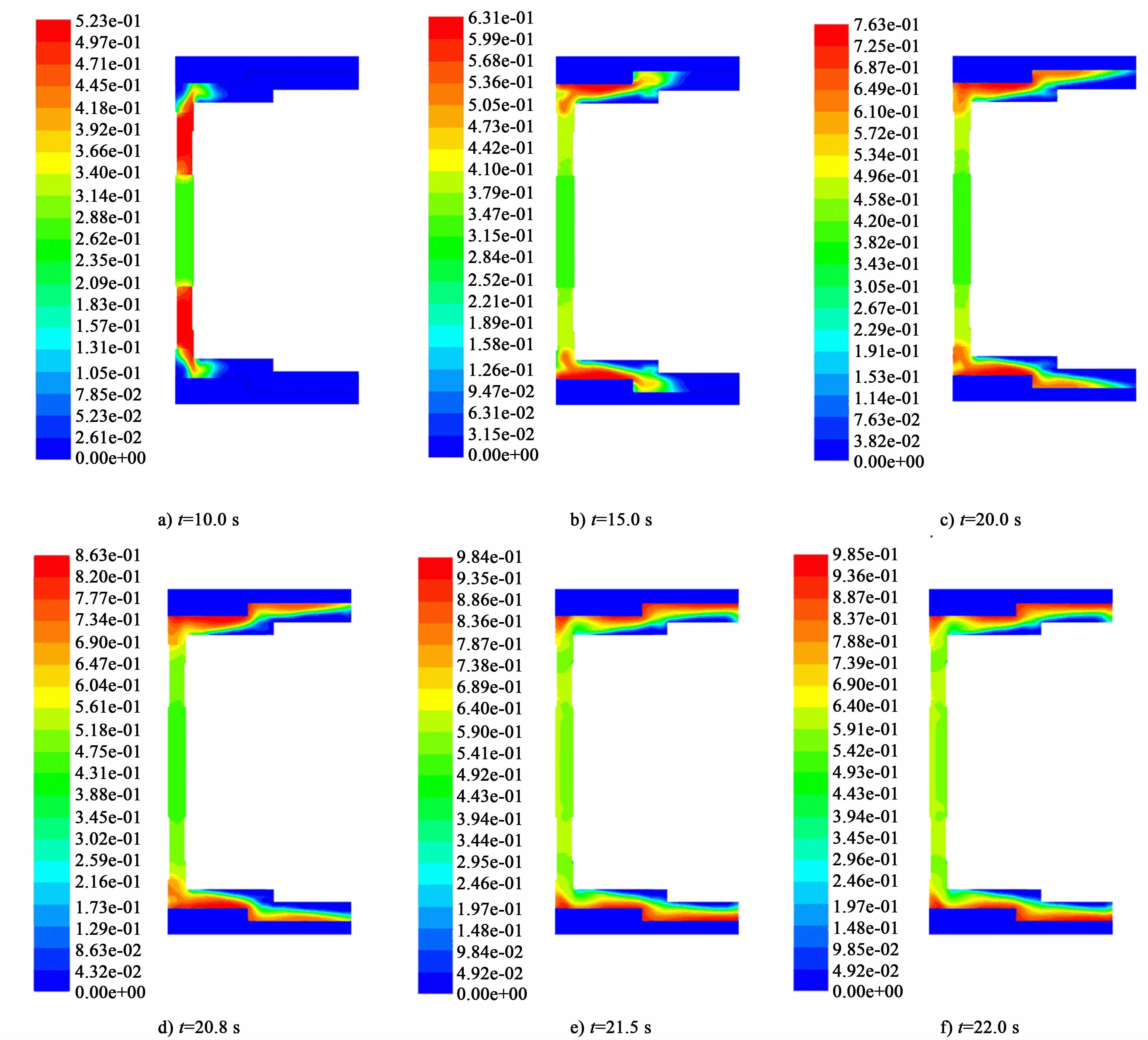

图3给出了固含量随时间的变化,从图3中很容易看出,在t为21.5 s以后固含量分布基本无变化。

为进一步细致的分析流场的固含量变化情况,本研究选取了离心力出口平面上的一点来研究并监视其点最大固含量随时间的变化,如图4所示。

在最开始,出口处充满了空气;20.25 s以后固含量数值开始增大,并在20.25和20.40 s这个区间内得到了迅速的增长;最终,在21.40 s以后达到了稳定,这时的数值为98.4%,与试验值99.5%吻合的较好。另外,澄清液的平均含固量C1为1.3%,且固相回收率η高达95.8%,可见多孔介质(筛网)对物料产生了很好的过滤作用。

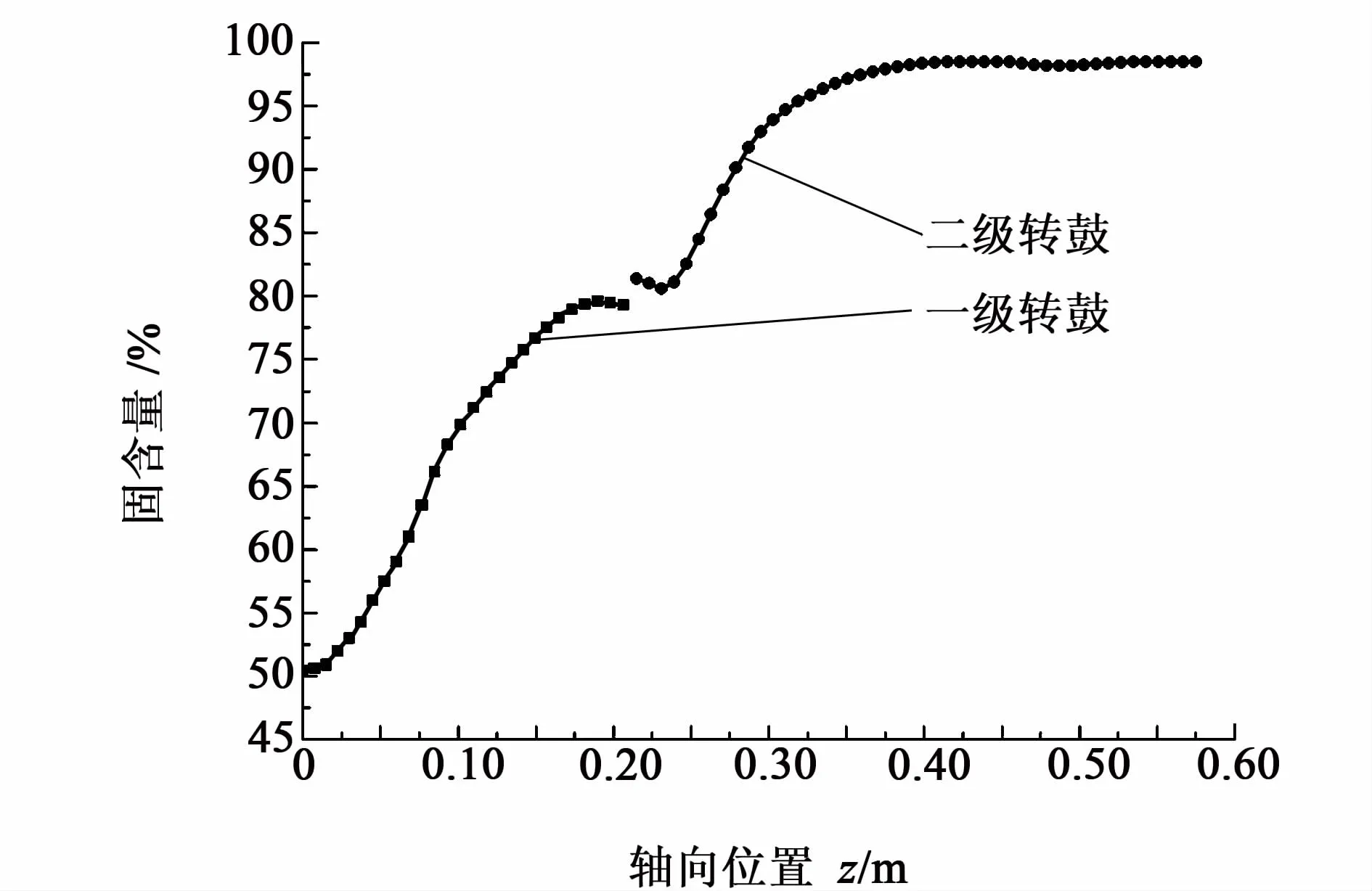

图5给出了22.00 s时两级转鼓的近筛网区固含量的分布情况。

从图5中可以看出,固含量随着轴向位置的增大而不断增大,同时一级转鼓向二级转鼓过渡的位置出现了数值的阶跃。造成这种现象的原因,是由于二级转鼓的直径突然变大,物料速度随着鼓壁的速度也突然增大,从而使物料中的水分获得了更大的离心力,增加了甩向转鼓外的量,故固含量会阶跃增大。同时可见,一级转鼓上总体固含量要比二级转鼓上的小,且在z为0.405 m处就达到了最大值。

3 推料频率对离心分离效果的影响

根据机械行业标准(JB)-JB/T 447-2004《活塞推料离心机》[12],P-100型双级活塞推料离心机的推料频率区间为30~80 次/min。为此,本研究在上述推料频率为60 次/min模型基础上,为了全面地研究推料次数对分离效果造成的影响,又分别选取45、50、55和65、70、75 次/min推料频率进行模拟计算,其他参数(如结构尺寸、转速、进料量和浓度、筛网渗透性等)保持不变。评价双级活塞推料离心机分离效果的主要指标有:澄清液含固率C1、滤饼固含量CS、固相回收率η和离心分离达到稳定的最初时间T0。滤饼固含量CS和固相回收率η越大,澄清液含固率C1和离心分离达到稳定的最初时间T0越小,说明离心机的分离效果越好。同时,研究一、二级转鼓上固含量的分布情况,也将有助于优化转鼓的结构。

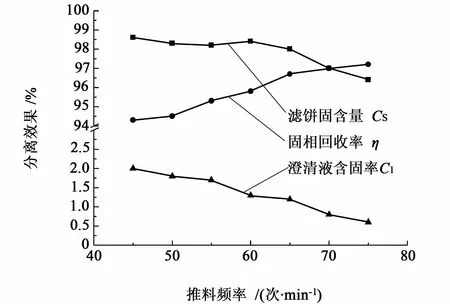

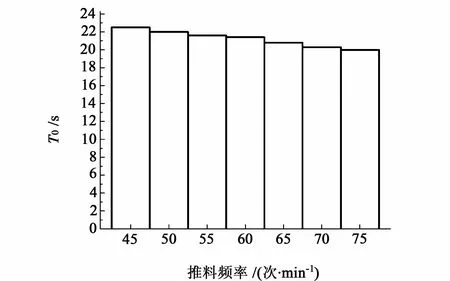

改变推料频率后滤饼固含量CS、固相回收率η越大和澄清液含固率C1对比情况如图6所示,图7则显示了离心分离达到稳定的最初时间T0变化情况。

由图6可以看出,随着推料频率的增大,滤饼的固含量开始变化不大,在频率达到65 次/min以后,逐渐变小;当频率小于65 次/min,固相回收率呈现逐步变大的趋势,之后增大的趋势不明显;而澄清液含固率则跟随着频率的增大逐渐变小。这是由于推料频率过快,物料在转鼓上的停留时间变短,使得滤饼脱水不彻底,且固相甩出量也减少。

图3 转鼓内固含量随时间的变化云图Fig.3 Solid content cloud images with the time change within drums

图4 点最大固含量的模拟值与试验值的对比曲线Fig.4 Comparison of the maximum vertex solid concentration gained from simulation and experiments

图5 固含量在两级转鼓上的分布曲线图Fig.5 Solid concentration distribution on two stages drum

图6 推料频率对分离效果的影响曲线图Fig.6 Curve of the effect of pusher frequency on separation efficiency

从图7中可以得到离心分离达到稳定的最初时间随推料频率改变的变化规律,即随着推料频率的增大,T0不断减小。这是因为推料频率增大,物料的更新速度也变大,从而使离心机能够更快的处理悬浮液。

图7 推料频率对稳定的最初时间T0的影响图Fig.7 Influence diagram of pusher frequency on initial stability time T0

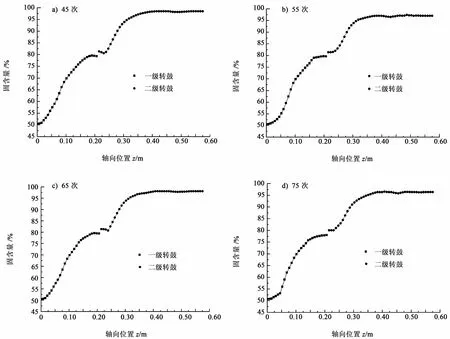

为了更直观的反映随着推料频率的改变整个离心机内部固含量的分布状况,本研究将不同推料频率下的靠近一二级转鼓区域的固含量分布图展示如图8所示。

图8 推料频率对两级转鼓的固含量分布的影响图Fig.8 Influence diagram of the pusher frequency on the solid content distribution on the two-stage drums

从图8中可以看出,不论推料频率如何改变,靠近鼓壁区域的固含量都是随着轴向位置的增加而增大,且在一二级转鼓之间存在数值的阶跃。所不同的是,滤饼的最大固含量的数值以及达到最大固含量的最初始轴向位置。表3列出了随着推料频率的改变滤饼最大固含量达到最大值的最初始轴向坐标z0的变化情况,从表中可以看出,z0基本上是随着推料频率的增加而逐渐变大的,且推料频率小于65 次/min时,相邻两数值之间差距较小,而后其差值较大。同时,还可以看出,在推料频率为45~75 次/min这个区间范围内,z0值都是小于一二级转鼓的长度之和的。可见,在物料还没到达出口之前,已经很好的完成了离心分离过程,这将为离心机转鼓长度的优化设计提供了数值计算上的根据。

表3 滤饼达到最大固含量的最初始轴向坐标z0随推料频率改变的变化情况Table 3 Change of filter cake to achieve the maximum solid content of the initial axial coordinate with pusher frequency

4 结论

推料频率是双级活塞推料离心机的一个很重要的参数,在很大程度上决定着离心机的生产能力和分离效果。通过数值模拟计算,得到结果如下:

1)数值模拟计算结果表明推料频率越高,达到稳定的最初时间T0越短,相应的离心机生产能力越大。但较高的推料频率会造成滤饼含固率的减小,从而导致产品质量的下降。

2)针对研究的P-100型双级活塞推料离心机,在综合澄清液含固率C1、滤饼固含量CS、固相回收率η、离心分离达到稳定的最初时间T0以及固含量在两级转鼓上的分布情况来看,相对于其他推料频率数值,推料频率为65次/min时,可以达到最优的分离效果。

3)通过数值计算,得到了在不同的推料频率条件下,滤饼达到最大固含量所需要的转鼓的长度,这为离心机结构的优化设计提供了依据。

参考文献:

[1]孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械工业出版社,1987

[2]时钧,余国琮,汪家鼎,等.化学工程手册:下卷[M].第2版.北京:化学工业出版社,2002

[3]丁启圣,王维一.新型实用过滤技术[M].第3版.北京:冶金工业出版社,2011

[4]GIDASPOW D.Multiphase flow and fluidization-continuum and kinetic theory descriptions[M].New York:Aeademie Press,1994

[5]陈泽林.采用双推料离心机处理烧碱回收盐的改进[J].中国氯碱,2005,(7):15-17

[6]王远.多级推料离心机用于重碱脱水工艺路线探讨[J].纯碱工业,2008,(5):3-8

[7]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004

[8]KELLY W,GIGAS B.Using CFD to predict the behavior of power law fluids near axial-flow impellers operating in the transitional flow regime[J].Chemical Engineering Science,2003,58:2 141-2 152

[9]WARDLE K,ALLEN T,SWANEY R.Computational fluid dynamics (CFD) study of the flow in an annular centrifugal contactor[J].Separation Science and Technology,2006,41:22-25

[10]赵春波,杨德武,张昌林.管式离心机固液两相流场的数值模拟[J].过滤与分离,2007,17(1):22-25

[11]郑胜飞,任欣,谢林君.卧螺离心机流场的三维数值模拟[J].轻工机械,2009,27(6):26-29

[12]中华人民共和国国家发展和改革委员会,JB/T 447-2004活塞推料离心机[S].北京:机械工业出版社,2004-06-17

——非均布滤饼的局部比阻与平均比阻的测定与计算方法