毒重石制氢氧化钡的热分解实验研究*

张晓刚,张 进,唐 英,刘代俊,李 斌,荣 酬

(1.重庆文理学院材料交叉学科研究中心,重庆市高校微纳米材料工程与技术重点实验室,重庆永川402168;2.重庆文理学院化学与环境工程学院;3.四川大学化学工程学院)

毒重石制氢氧化钡的热分解实验研究*

张晓刚1,张 进2,唐 英2,刘代俊3,李 斌2,荣 酬2

(1.重庆文理学院材料交叉学科研究中心,重庆市高校微纳米材料工程与技术重点实验室,重庆永川402168;2.重庆文理学院化学与环境工程学院;3.四川大学化学工程学院)

毒重石的热分解率严重影响氢氧化钡的收率。研究了高温分解毒重石钡矿,经热水浸取制备氢氧化钡工艺条件,考察了温度、压力、粒径、添加剂和气氛对分解率的影响。结果表明,毒重石钡矿颗粒粒径较小时,有利于降低分解温度,粒径在150 μm以下时,理想分解温度为1 373.15 K;通过加入石墨等含碳添加剂能大幅提高碳酸钡分解率;通入氩气来改善炉膛的气氛,减小反应生成的一氧化碳、二氧化碳浓度对提高毒重石分解率效果不大,当通入氩气流量为0.5 m3/h时,分解率仅提高2.55%。在真空烧结炉中(绝对压力5 Pa)煅烧钡矿能大幅提高分解率和降低分解温度,最佳分解温度为1273.15K,钡转化率达82.3%。较低的分解压力和较少的二氧化碳气氛有利于毒重石热分解。

钡矿;毒重石;氢氧化钡;热分解

工业上生产氢氧化钡的原料主要为重晶石 (主要成分是BaSO4)和毒重石(主要成分是BaCO3)。以重晶石为原料制氢氧化钡工艺路线长、污染大、成本较高,因此开发利用毒重石为原料代替重晶石制造钡盐产品显得十分重要[1]。用毒重石生产氢氧化钡主要采用的是煅烧水解法,该工艺煅烧过程中钡的转化率较低,一般收率为40%~50%[2]。笔者研究了以重庆城口县毒重石(BaCO3质量分数为66%)为原料,采用高温煅烧分解、热水浸取制取氢氧化钡,考察了煅烧分解的影响因素。

1 实验部分

1.1 实验试剂与仪器

主要试剂:毒重石钡矿,盐酸(分析纯),氨水(分析纯),醋酸钠(分析纯),EDTA-Ca(配制),碳酸钠(分析纯),重铬酸铵(分析纯),硫代硫酸钠(分析纯),碘化钾(分析纯)。

主要仪器:行星式球磨机,实验室电炉,真空泵,电阻炉,ZT系列真空碳管炉,超级恒温槽,电动搅拌器。

1.2 实验及分析方法

实验方法:将原矿粉碎后过筛,得到一定粒径分布的矿粉,称取一定质量矿粉放入刚玉舟或刚玉坩埚中在高温下焙烧得到熟料,然后用363.15 K热水按固液质量比为1∶5搅拌浸取1 h,过滤后得到含氢氧化钡的水溶液,测定所得氢氧化钡溶液含量,计算毒重石中钡的浸取率。

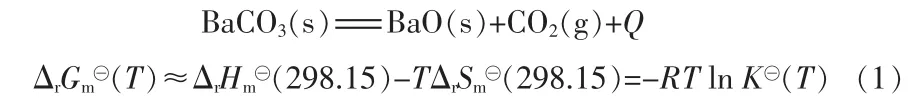

分析方法:取一定体积实验制取的氢氧化钡水溶液,用铬酸钡碘量法计算钡的浸取率,结果以BaO计,其计算公式如下:

式中:w为钡浸取率,%;cNa2S2O3为硫代硫酸钠浓度,mol/L;VNa2S2O3为硫代硫酸钠用量,mL;MBaO为氧化钡摩尔质量,g/mol;m钡矿为毒重石钡矿取样质量,g;V0为浸取钡矿得到的总的钡矿液,mL;V为从V0中取样量,mL;wBaO为毒重石钡矿品位(以BaO计),%。

2 结果与讨论

2.1 温度和粒径对分解率的影响

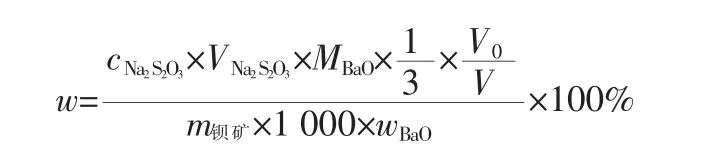

图1 粒径和温度对毒重石分解率的影响

毒重石钡矿分解是一吸热反应,主要在气固相界面进行,因此,矿样颗粒磨得越细,其总面积或比表面积越大,气-固相界面也越大,有利于传热和分解放出的二氧化碳扩散。保温时间3 h时,粒径和温度对浸取率的影响见图1。从图1可知,不同粒径的毒重石高温分解受温度的影响类似,当温度较低时,不利于毒重石的分解,随着温度的升高,有极大值出现,之后再增大温度,分解率下降。而不同粒径的钡矿最佳分解温度和分解率不同,当粒径较大时(1~ 1.2 mm)最佳分解温度约1 573.15 K,但分解率只有15.68%;减小钡矿颗粒粒径,如0.5~0.6 mm时,最佳分解温度降低为1 473.15 K,分解率增加到29.24%;当再减小颗粒粒径时,分解率没有明显增加,最佳分解温度有所降低,如粒径取0.1~0.15 mm,最佳分解温度为1 373.15 K,分解率增加到31.84%。

毒重石钡矿的主要成分碳酸钡的理论完全分解温度为1 673.15 K左右,而毒重石是一系列矿物的混合物,其分解反应要吸收大量热量,所以钡矿在分解时,颗粒内部温度要低于外部温度,传热过程是靠热辐射、热空气对流和颗粒之间热传导由外向颗粒内部传热,分解反应是由颗粒外表面向内部进行。当温度太低时,达不到碳酸钡的分解温度,不利于毒重石钡矿的分解,而温度过高时,钡矿中的其他硅酸盐等矿物易于生成玻璃态物质覆盖在颗粒外表面,严重阻碍其分解反应的传热和传质过程,从而导致分解率下降,也降低了后段用热水浸取生产氢氧化钡的效率。同样,颗粒粒径较大时,表面分解生成的氧化钡形成热阻,不利于外部向内部传热,也不利于反应生成的二氧化碳由内向外扩散,降低了分解速率。降低颗粒粒径能减小这些方面的影响,使高温热气流可以以较快的速度穿透颗粒内核,提高分解速率。但当粒径太小时,分解率进一步改善的情况不明显且容易烧熔粘结,所以可以选用一定粒径范围的颗粒来进行实验。

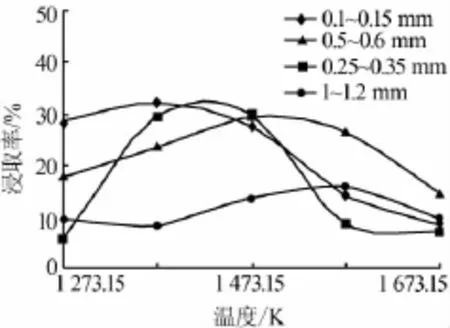

2.2 添加剂对提取率的影响

有研究表明煤粉作为添加剂能提高分解率,根据上面进行的实验结果,将钡矿粉碎后过250 μm筛,采用石墨粉、煤粉和木质活性炭粉末作添加剂,焙烧温度取1 373.15 K,保温时间为3 h,不同类型添加剂用量对转化率的影响见图2。从图2可以看出,加入不同含碳物质做添加剂后,转化率有不同的变化情况。加入石墨粉和煤粉后,随着添加剂的加入量增加,转化率逐渐增加,当达到一定程度后,增大添加剂用量浸取率进一步增加不明显,最佳加入量都为10%(质量分数,下同),使用石墨粉做添加剂浸取率为56.7%,使用煤粉浸取率为53.4%。石墨粉效果要好于煤粉。而采用木质活性炭粉末做添加剂,随添加剂用量的增加转化率反而略有降低。

图2 添加剂对浸取率的影响

用含碳物质作添加剂来改变钡转化率可从以下因素考虑。

1)碳酸钡在高温下的热分解反应是一个可逆反应,反应产物为氧化钡和二氧化碳,由于含碳添加剂在高温下碳与二氧化碳反应生成一氧化碳,减少了碳酸钡分解产物中的二氧化碳,有利于反应平衡向碳酸钡分解方向移动,从而增加碳酸钡的分解率。但是如果着火点较低的含碳物质加入的话,会在碳酸钡分解前先与炉膛中的氧气反应生成二氧化碳气氛,不利于碳酸钡的分解。

2)毒重石钡矿中含有少量硫酸钡,在高温下,与碳有如下反应:

热水浸取的时候,BaS溶解在热水中,部分发生水解,再经过脱硫处理,可以提高钡的收率。

3)由于添加剂中的石墨和碳在一定温度下开始燃烧放出热量,有利于补充和改善钡矿颗粒之间的传热效果,有利于分解反应。同时石墨和煤粉的热量较木质活性炭热值大,所以使用石墨粉和煤粉作为添加剂的效果较木质活性炭效果好。石墨粉较煤粉成分更稳定可控,带入的杂质少。

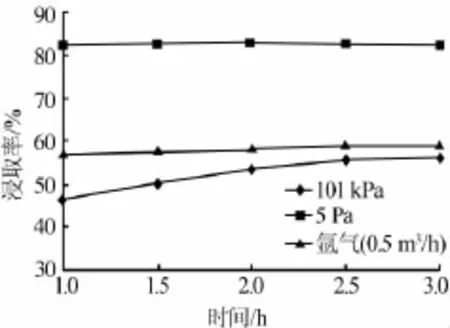

2.3 压力和气氛对浸取率的影响

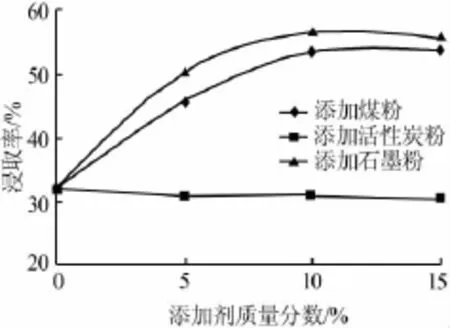

图3 不同气氛和绝对压力下的浸取率

这里采用通氩气和抽真空的办法来改变产物中的二氧化碳浓度,使反应平衡向有利于碳酸钡分解方向移动,加入10%石墨粉做添加剂,在不同温度考察浸取率的变化,结果见图3。从图3可知,压力对毒重石最佳分解温度和钡转化率都有较大的影响,在绝对压力为5Pa时,最佳分解温度为1273.15K,钡转化率高达82.3%;55 kPa中等压力下分解时,最佳分解温度为1 373.15 K,钡转化率为72.4%;常压101 kPa分解时,最佳分解温度为1 373.15 K,转化率为56.35%。而往炉膛中通入惰性气体对钡转化率影响并不特别显著,氩气流量为0.25 m3/h和0.5 m3/h时,最佳分解温度都为1 373.15 K,钡转化率分别为56.8%和58.9%。分别比常压下高0.45%和2.55%。

可从热力学数据计算[3]来说明压力和气氛对分解温度和钡转化率的影响,毒重石受热分解主要反应方程式如下:

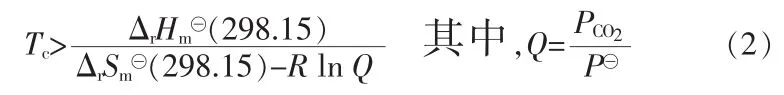

由ΔrGm⊖(T)<0估算转化温度得:

由式(1)得到:T=298.15 K时,ΔrG(T)≈271.4-298.15×0.171 8=220.18 kJ/mol>0,正反应不能自发进行,逆反应能自发反应。所以焙烧出来的熟料应尽量避免与空气中二氧化碳接触,最好是马上浸取。标态时分解温度:T分≈ΔrH(298.15)/ΔrS(298.15)= 271.4/0.171 8=1 580 K,毒重石刚开始分解时炉膛环境中二氧化碳的分压要远低于1个标准大气压,所以实际开始分解温度要远低于1 580 K。

由式(2)得到:对于低压PCO2=5Pa时,Tc>1067K,ΔrG(T)<0,分解能自发进行。如在较高压力下PCO2= 1 MPa时,Tc>1 777 K才能自发分解。所以采用较低二氧化碳分压有利于碳酸钡的分解。同时通过移除产物中的CO2有利于平衡向碳酸钡分解方向移动。

2.4 煅烧时间对提取率的影响

由于毒重石热分解速度受传热、内外扩散和化学反应影响,因此煅烧时间也是影响收率的一个重要因素。在加入10%石墨粉做添加剂和1 373.15 K条件下煅烧,考察不同压力和气氛及不同保温时间的浸取率,见图4。从图4可以看出,在常压下煅烧时间较长对毒重石分解较为有利,但是,反应时间超过2.5 h时,随着时间的延长钡的浸取率增加较少,因此从节约能耗上看,实际操作时间取2.5 h较为合适。往炉膛中通入流量为0.5 m3/h的氩气时,浸取率随保温时间变化率比常压下变化小,保温2 h后浸

图4 煅烧时间对浸取率的影响

取率进一步增大效果不明显。而在绝对压力5 Pa时,由于炉膛压力低,毒重石颗粒外表面处CO2分压低,有利于颗粒内部分解放出的CO2向颗粒外表面扩散,加快了传质速度,所以所需的保温时间最短,保温超过1 h后浸取率基本没有进一步增大。

3 结论

1)采用较小的粒径有利于毒重石的分解,可将毒重石粉碎到一定粒径造粒后焙烧,既有利于传质传热,也可以防止烧熔。2)焙烧系统应尽量减小二氧化碳浓度,可采用降低真空度或通入惰性气体的方法。如采用通入惰性气体的方法需要考虑惰性气体带走热量的回收利用。同时为了节省气体,可在焙烧到1 373.15 K保温分解一段时间后再通入气体,并考虑气体的循环使用。烧出的熟料如不能及时浸取应密闭保存。3)在实验过程中,加热和抽真空同时进行与先加热到分解温度保温时再抽真空相比,对钡转化率影响不大,因此可以设计两段加温方式,先加热到所需温度,再保温抽真空降低炉膛分压,可以提高钡的收率。

[1] 雷永林,吕淑贞,霍冀川.中国毒重石的利用进展[J].无机盐工业,2009,41(5):5-8.

[2] 王凤歧,王金生.氢氧化钡产品生产现状[J].无机盐工业,2006,38(2):4-5.

[3] 叶大伦,胡建华.实用无机物热力学数据[M].北京:冶金工业出版社,2002:146-147.

Experiment research on pyrolysis of witherite in production of barium hydroxide

Zhang Xiaogang1,Zhang Jin2,Tang Ying2,Liu Daijun3,Li Bin2,Rong Chou2

(1.Chongqing Key Laboratory of Micro/Nano Materials Engineering and Technology,Research Center for Material Interdisciplinary Science,Chongqing University of Arts and Science,Chongqing 402168,China;2.School of Chemistry and Environmental Engineering,Chongqing University of Arts and Science;3.School of Chemical Engineering,Sichuan University)

Pyrolysis rate of witherite seriously affects the barium hydroxide yield.Preparation process conditions of barium hydroxide by high-temperature pyrolysis of witherite and hot water leaching were studied.Effects of temperature,pressure,particle size,additives,and atmosphere on pyrolysis rate were also investigated.Results showed that when the particle size of witherite was small,it could reduce the temperature of pyrolysis;when the particle size was under 150 μm,the ideal pyrolysis temperature was 1 373.15 K;adding graphite or some other carbon additives could greatly improve the pyrolysis rate of barium carbonate;adding argon inert gas to change the gas composition in the furnace and to reduce the concentration of CO and CO2produced in the reaction had little influence on improving pyrolysis rate of witherite;when argon gas flow was 0.5 m3/h,the pyrolysis rate increased only by 2.55%;calcining barium ore in vacuum sintering furnace(absolute pressure 5 Pa)could greatly improve the pyrolysis rate and reduce the pyrolysis temperature;the best pyrolysis temperature was 1 273.15 K and barium conversion rate was 82.3%;and the lower pressure and less CO2could improve the pyrolysis rate of witherite.

barium ore;witherite;barium hydroxide;pyrolysis

TQ132.35

:A

:1006-4990(2012)07-0019-03

2012-02-06

张晓刚(1979—),男,硕士研究生,助教,从事化工过程开发研究,已发表论文3篇。

重庆市科委项目(CSTC2010AC7136);重庆市高校新材料开发及应用研究创新团队资助(201042)。

联 系 人:张进

联系方式:hxxzj2282@163.com