中大型深沟球轴承外圈沟道精仿工艺

侯长鸣,戚甫纯,张文博

(哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨 150036)

1 前言

由于分厂调整产品结构,上大型产品加工直径在φ250mm~φ320mm之间。这样原有精车外沟的机床无法满足加工要求,原因是加工外沟都是磨成圆弧刀横向切削加工,切削抗力较大,为此对机床的功率、刚性都有一定的要求,而现有机床达不到上述要求。即使能加工,夹具的制造费用也较高,因此在C7232机床上通过反复试验终于可以精仿外沟,尺寸及形位公差均达到工艺要求。

2 仿形工艺

2.1 仿形车削原理

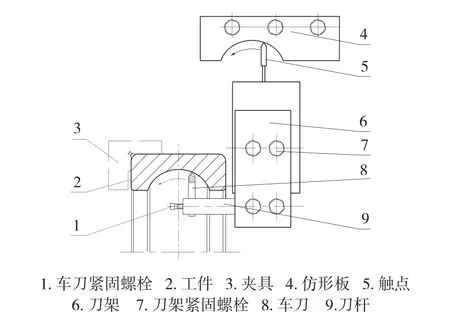

仿形车削原理如图1 所示,车刀按着仿形板的形状车削出来沟道形状的。车刀的动作是液压仿形阀依靠仿形板的形状运动的合成,要想做到刀具所走的轨迹与滚道形状一样,仿形板上触点走的轨迹必须与车刀走的轨迹相一致。车刀切削时,刀尖与滚道的表面接触面积小,车刀在切削时所承受的力也较小,为此车刀的消耗也少,其加工质量相对也较稳定。

图1 仿形原理示意图

2.2 仿形板设计方法

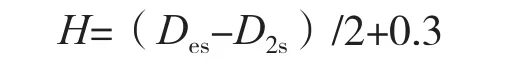

首先计算出仿形板的圆弧半径R仿形,工件与仿形板如图2、图3 所示。

仿形板圆弧深度H

Des—外沟尺寸,D2s—外内径尺寸,

a—径向沟边倒角,b—轴向沟边倒角。

H为单边沟的深度,它与仿形板圆弧的深度存在一定的系数关系,经反复试验、测量最后确定为0.3,同理加工工件后的沟R与仿形板的沟R也存在一系数最后确定为0.5。这里说明:调整与仿形板接触的触点半径R=0.5mm为宜,触点半径的改变也可以影响工件沟道半径。

图2 工件示意图

图3 沟道仿形板示意图

2.3 计算举例

以深沟球轴承 6328.01为例计算相关参数。

a、b一般情况下设计给定的数值,便于磨加工外沟工序,不易撞车且有利于装配工序的合套。

3 结束语

由于合理利用了现有仿形车床加工大型工件,解决了生产的燃眉之急,使分厂的加工能力以及加工范围大大提高,从而保证了生产的顺利进行,并且在分厂普遍推广,现已加工10余个产品,完全能达到产品质量要求。

其他分厂加工深沟球轴承外沟工件,有用数控车床加工的,但与之比较有如下优点:

(1)充分利用现有旧机床进行加工。

(2)生产效率高、机床功率大、强度刚性好、可以加大切削深度以及大走刀量进行加工。仅加工外沟而言,效率是数控车床的数倍。

(3)因车刀所承受的切削力较小,因此加工后尺寸较稳定。

(4)操作简单,车刀刃磨较为简单,便于大范围快速推广。

(5)由于采用纵向走刀一次可将沟边倒角加工完毕,减少了一次加工倒角工序。