HS400单缸风冷柴油机的开发

魏长生,金天柱

(1.同济大学,上海200092;2.上海汽车商用车技术中心,上海200438)

HS400单缸风冷柴油机的开发

魏长生1,2,金天柱1,2

(1.同济大学,上海200092;2.上海汽车商用车技术中心,上海200438)

根据国内市场对小型风冷单缸柴油机的需求以及满足即将出台的新一代单缸机标准要求,上海内燃机研究所进行HS400单缸风冷柴油机的开发。开发工作以符合工厂实际情况的设计思想和开发策略为先导,依托成熟技术平台,对进排气道、供油系统、配气机构、缸盖三孔位置和燃烧室等进行优化设计,对关键零部件及配置进行更符合发动机产品制造工艺,更有利提高产品性能和适应环保法规的升级改造。

柴油机 总体布置 结构开发 性能

1 概述

目前我国单缸柴油机产量维持在1 000万台左右,居世界第一。但是,纵观我国单缸柴油机制造业,大多数企业的开发、设计、试验、制造及检测手段落后,企业自主能力弱,发动机的动力性、可靠性、热负荷性能、燃油经济性等指标比较落后,且产品以卧式水冷机型为主,风冷机型较少。随着市场的发展,国产水冷柴油机已经不能满足国内外用户对柴油机更高的要求,农村广大用户迫切需要一种重量轻、功率/质量比大、起动容易、性能可靠、使用方便、与国外同类机型相近的HS400风冷柴油机来代替单缸水冷柴油机或铸铁机体的单缸风冷柴油机。同时其销售价格与国外同类机型相比具有较大优势,符合中国老百姓的经济购买能力,适应中国农村实用状况。此外近年来电力供应紧张,个人对5 kW以下的发电机组需求量大增,特别是近年来汽油价格飙升,柴油发动机及机组的燃油经济性更显突出,市场前景广阔,经济效益显著。

HS400风冷柴油机的设计指导思想和开发策略如下:

(1)设计开发的小型单缸风冷柴油机,消化吸收国际先进水平的新型直喷燃烧技术、高压燃油喷射技术,与现有大量生产的柴油机相比,能够节能5%以上;

(2)设计开发的小型单缸风冷柴油机,通过采用新型材料和新工艺,与现有大量生产的风冷柴油机相比,能够节省原材料8%以上;

(3)进一步优化进气道设计,改变涡流强度和流向,提高过量空气系数,提高升功率和功率质量比;优化活塞、凸轮等的型线减少燃烧盲区,改进活塞环、气缸盖、喷油器等进一步降低CO、HC、NOx、PM颗粒污染物的排放;

(4)利用Pro/E、GT-Power等软件在三维实体造型、内燃机工况模式方面构建全数字化设计平台,采用计算机模式分析技术,在新产品开发成本方面成为行业创新点。

2 HS400柴油机结构形式和设计指标

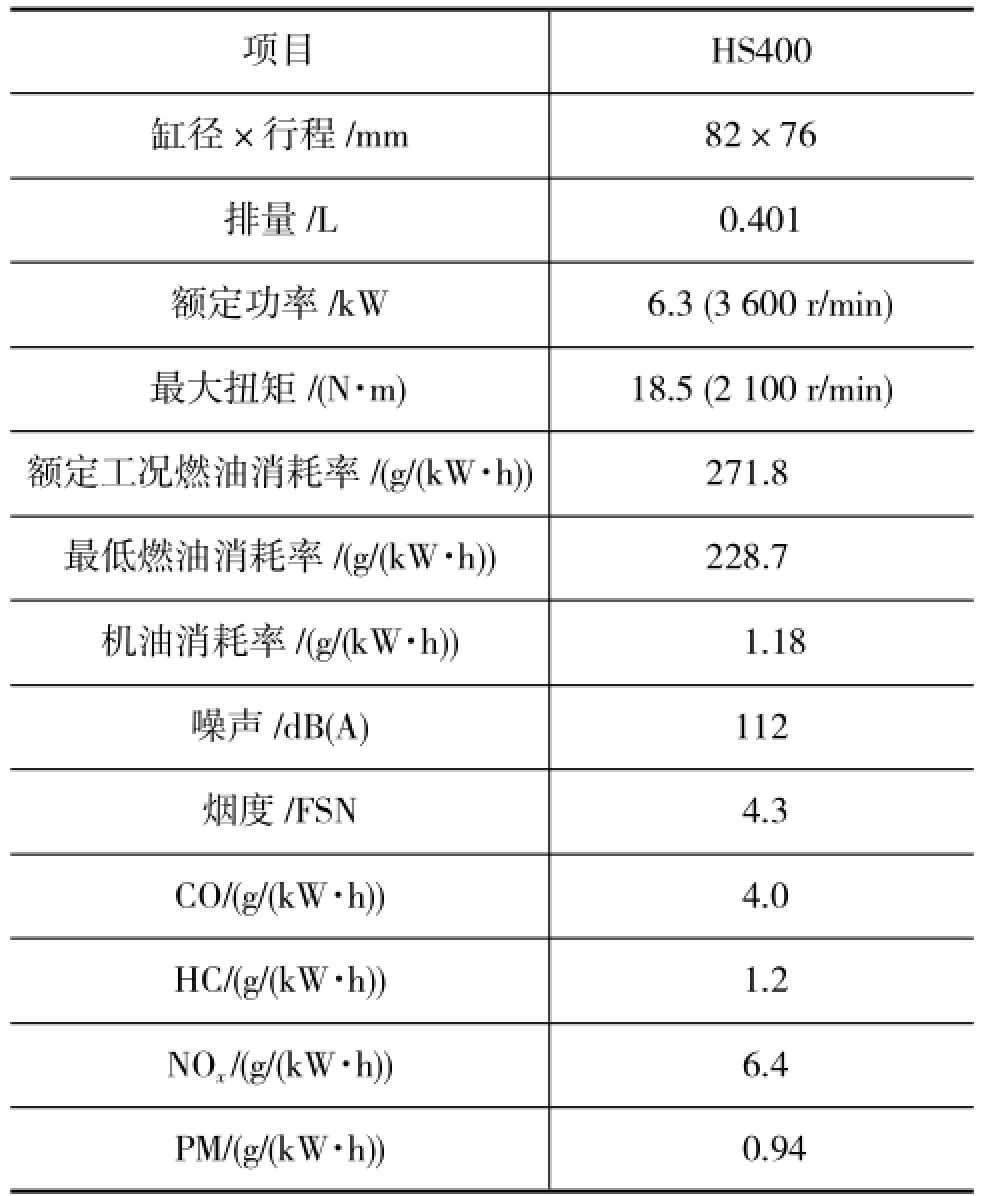

HS400单缸柴油机为单缸、直立、风冷、直喷燃烧系统机型,全铝压铸机体,锻钢曲轴,高刚度、低质量平切口连杆,下置凸轮轴、液压挺柱、顶置式气门结构。针对目前柴油机在起动时可能发生倒转、不能瞬间熄火等不安全因素,增加防倒转装置,并加装了急停装置以增加柴油机的安全使用系数;针对柴油机压缩比高,起动困难的缺点,在凸轮轴上设有自动减压机构以提高起动性能。HS400柴油机的主要技术参数参见表1。

3 总体布置及主要结构件开发

3.1 总体布置

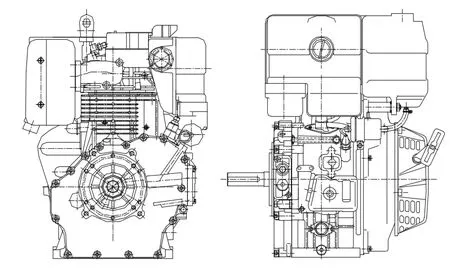

HS400单缸风冷柴油机为单缸、直立、风冷、直喷,缸套直接铸入机体,全钢曲轴,单平衡轴,全钢、低质量平切口连杆,下置凸轮轴、筒形液压挺柱、顶置式气门结构,其外形图如图1所示。

表1 HS400柴油机主要性能指标

3.2 主要结构件开发

3.2.1 机体

图1 HS400柴油机外形图

为使机体能承受燃烧时产生的高压,采用了铸入铸铁缸套的高强度铝机体,具有重量轻、结构紧凑的优点。机体采用金属模压铸,并经热处理,不仅基体材料疏松度小,而且具有足够的强度和硬度。机体表面的加强筋也利用CAE进行了分析改进,取得了降低辐射噪音的效果。机体图参见图2。

图2 机体图

3.2.2 气缸盖

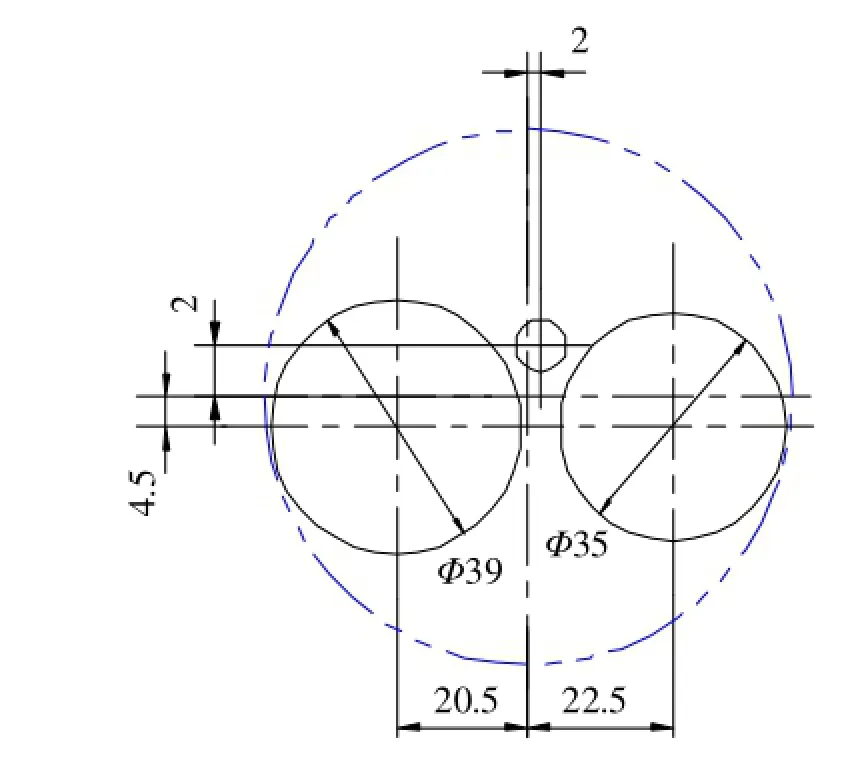

为保证整机性能、排放达标,以及改善气缸盖的制造工艺,重点对3孔(进排气孔和喷油器孔)位置、气门尺寸、进排气道设计等处进行计算分析和试验验证。

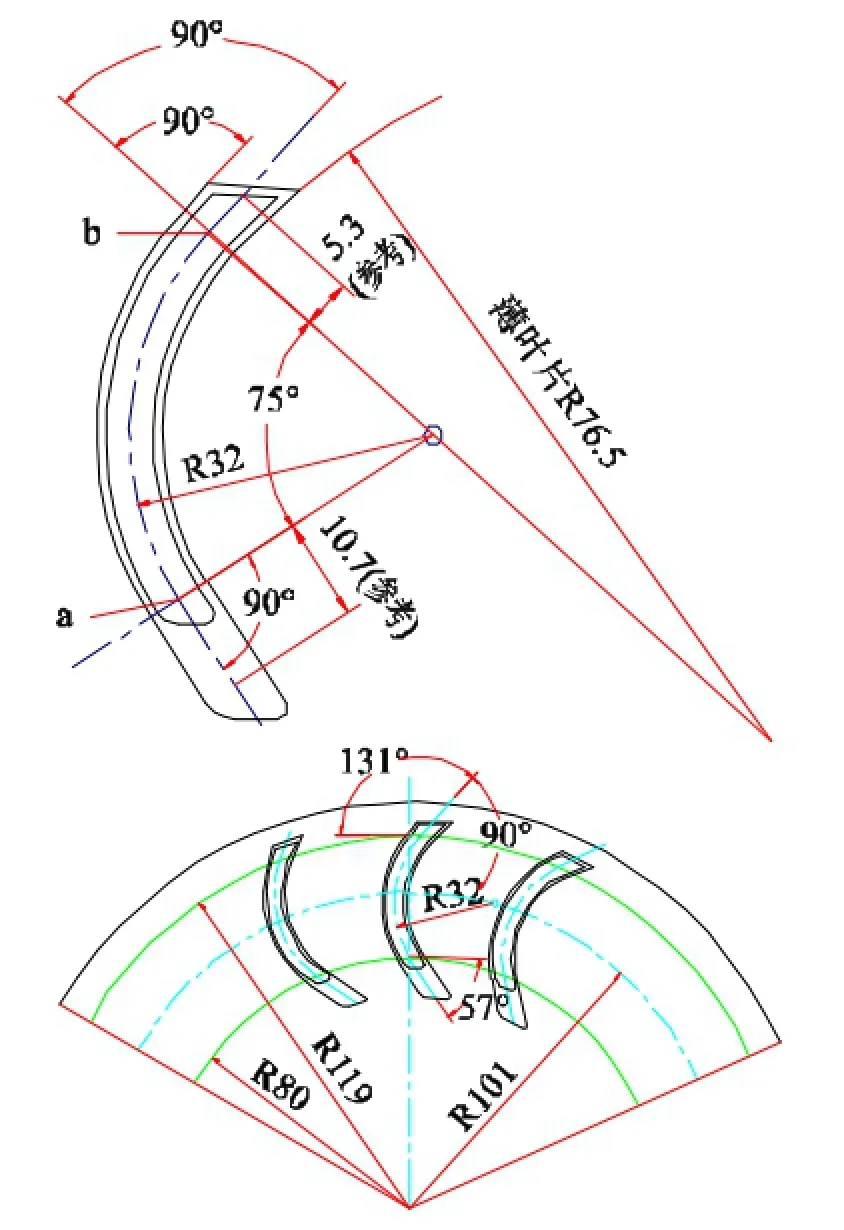

为获得更佳的经济性指标和排放指标,设计开发了更有利于发动机性能的3孔坐标、气门阀盘与气道喉口尺寸、气道尺寸及形状,以优化燃烧过程与排气过程[1],见图3。

不同于先前以有利于进气过程布置为主的气门布置方式,该柴油机更注重排气过程的优化,排气门的位置更趋中心,加大排气喉口和排气阀盘尺寸,以充分利用排气能量[2]。

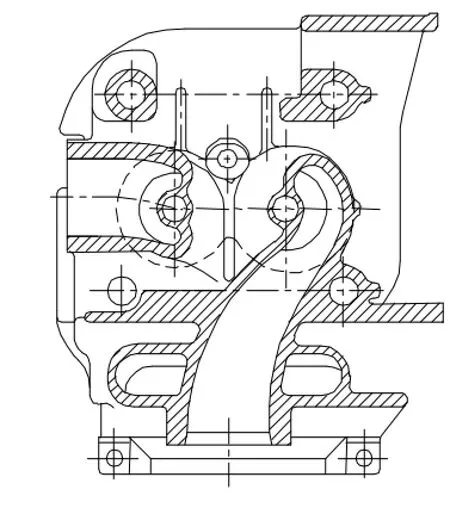

通过气门座圈的结构优化,加大排气喉口和排气阀盘尺寸,进气阀盘尺寸保持不变,喷油器位置更趋中心。同时与以往设计不同的是进排气门凸出缸盖底面1 mm,采用这种设计有利于减少燃烧室有害容积,能有效降低NOx排放,如图4所示。

3.2.3 配气机构

凸轮轴齿轮由曲轴齿轮直接驱动。重新开发了与该柴油机开发目标相适应的新型凸轮型线,以获得更大的进气充量。在国内首次在单缸柴油机上采用液压挺柱,减少配气机构运动件数量和质量,使配气机构运动平稳,增加柴油机可靠性,见图5。

3.2.4 燃油系统

图3 优化后的进、排气孔和喷油器孔的位置图

图4 缸盖内部细节图

根据该柴油机的特点,开发了与该柴油机开发 目标相适应的新型油泵凸轮型线,以获得更好的供油特性。同时该柴油机还通过采用无压力室喷油器,提高喷油泵端的喷油压力,增加喷油器喷孔数目和减小喷孔直径等措施,降低柴油机的油耗率,减少颗粒和CO等污染物的排放[3],见图6和图7。

3.2.5 冷却系统

作为一款强制风冷柴油机,对冷却风量和风压的要求比较高。在设计开发过程中对飞轮风扇的叶型进行了优化设计,在增加进风量的同时减少风扇消耗功率和其所产生的噪声,参见图8。

图5 凸轮型线优化前后对比

图6 高压油泵

图7 无压力室油嘴

3.2.6 冷起动的改善及安全防护措施

针对该柴油机压缩比高,起动困难的缺点,在凸轮轴上设有自动减压机构以提高起动性能。此外,还根据目前柴油机在起动时可能发生倒转、不能瞬间熄火等不安全因素,增加了防倒转装置,并加装了急停装置以增加柴油机的安全使用系数,见图9。

图8 飞轮风扇叶型参数

图9 起动防反转装置

4 整机性能

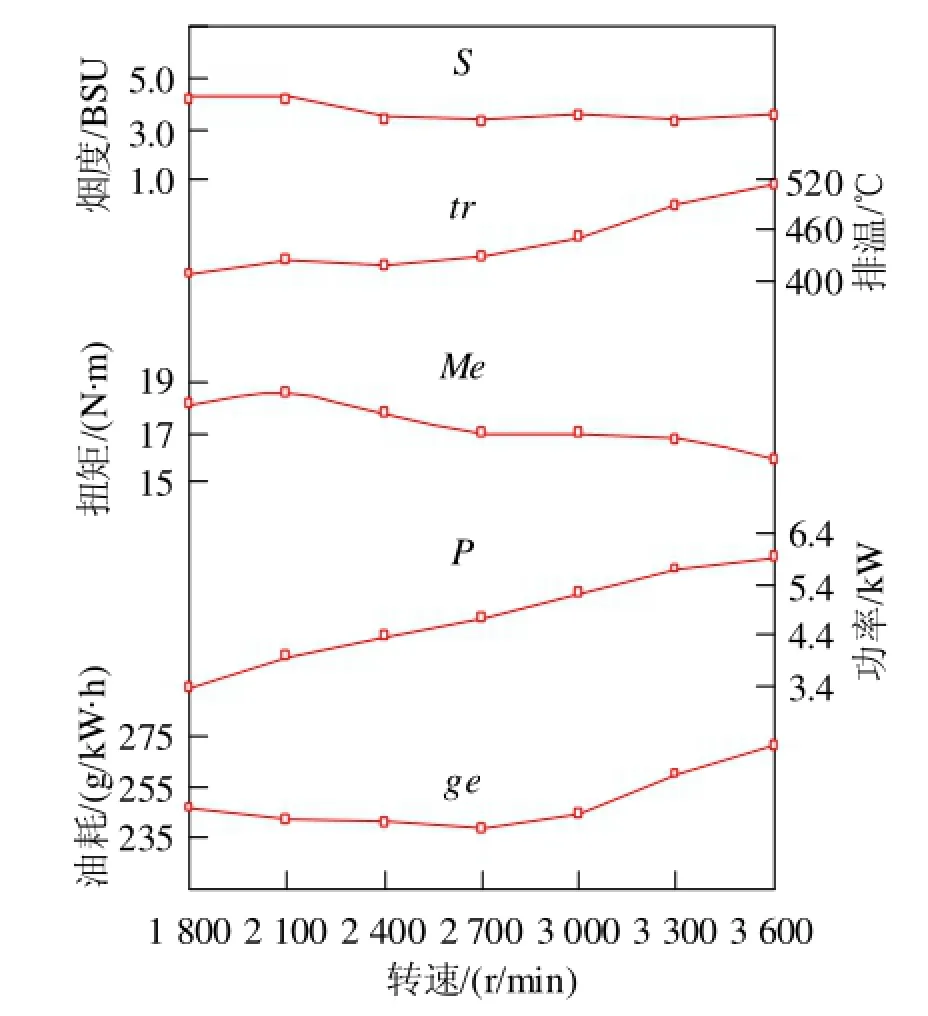

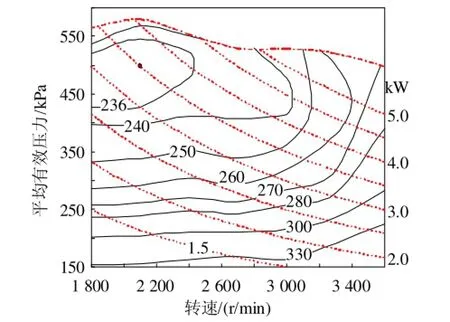

虽然该柴油机由于其转速高的特性,加上排量小,活塞行程短,带来了燃烧过程的组织困难。但通过油气的精心混合和匹配及燃烧过程的优化,该柴油机还是获得了令人满意的综合性能。其外特性整条曲线上排温<520℃,烟度<4.3 BSU,最低燃油耗<228.7 g/kW·h,最大扭矩达18.5 N·m(2100 r/min时),扭矩储备系数为16.4%;该发动机的外特性曲线和万有特性曲线参见图10和图11。同时该柴油机排放性能也满足《非道路移动机械用柴油机排气污染物排放限值及测量方法(中国Ⅰ、Ⅱ阶段)》排放法规中的限值要求并达到设计指标的限值要求,其排放结果参见表2。

表2 HS400柴油机排放测试结果

该柴油机的所有机型的可靠性均按 JB/T 9773.1-1999《柴油机 台架试验考核方法》、JB/T 51127-1999《中小功率柴油机 产品可靠考核》和Q/HSG 21-2007《HS400型小型单缸风冷柴油机》企业标准进行考核。

环保指标和安全要求则符合国家强制性标准JB/T 8895-1999《中小功率柴油机 通用技术条件》、GB 14097-1999《中小功率柴油机噪声限值》、GB 9486-1988《柴油机稳态排气烟度及测量方法》、JB 8891-1999《中小功率柴油机 排气污染物排放限值》、GB 20891-2007《非道路移动机械用柴油机排气污染物排放限值及测量方法(中国Ⅰ、Ⅱ阶段)》和JB 8890-1999《往复式内燃机安全要求》的规定。

图10 HS400柴油机外特性曲线

图11 HS400柴油机万有特性曲线

5 结束语

HS400柴油机的成功开发表明,顺应市场需求,确立符合工厂实际情况的开发目标、设计指导思想和开发策略,是产品研发工作能多快好省进行的基础。结构设计的先进性与零件制造工艺性的有机结合、整机性能与配置的优化组合,是产品研发指标得以顺利实现的保障。

(1)由于开发过程以设计、生产、配套三位一体的研发模式同时进行,因此在较短的时间内即实现了产品的系列化生产,又创造了良好的社会与经济效益。 (2)由于采用了更加符合产品性能、可靠性和制造工艺的结构设计,使该柴油机的产品品质得以大幅度提高,而产品制造成本得以大幅度降低。

(3)该柴油机相对其他机型,成本更低,且油耗率降低了20 g/(kW·h),直接减少农业成本投入,增加了农民的经济收入,减轻了农村的劳动强度,对促进农民的增产增收起到了关键作用。

(4)该产品既有较高的经济效益,又有较好的社会效益,具有很强的市场竞争力。

1周龙保,刘選 俊,高宗英.内燃机学[M].北京:机械工业出版社,1999.

2蒋德明.内燃机中的气体流动[M].北京:机械工业出版社,1986.

3宋龙甫,郑国世,王建昕.B231发动机性能优化及循环模拟计算[J].内燃机工程,2006,27(1):76-80.

Development of Single-Cylinder Air-Cooled Diesel Engine

Wei Changsheng1,2,Jin Tianzhu1,2

(1.Tongji University,Shanghai 200092,China; 2.Saic Motor Commercial Vehicle Technology Center,Shanghai 200438,China)

To meet the domestic market demand for small air-cooled single-cylinder diesel engine and to meet the standards of the forthcoming new generation of single-cylinder engine,the Shanghai Internal Combustion Engine Research Institute developed HS400 single-cylinder air-cooled diesel engine.Based on the design ideas of the actual situation and development strategies and relying on the proven technology platform,the work of development not only focused on optimization of the intake and exhaust ports,fuel system,valve train,cylinder head and the combustion chamber,but also upgraded the key components and engine manufacturing process to improve product performance and meet the emissions regulation.

diesel engine,overall layout,configuration development,performance

10.3969/j.issn.1671-0614.2012.01.001

来稿日期:2011-10-31

魏长生(1977-),男,大学本科,主要研究方向为内燃机整机设计。