离心泵叶轮车削节能效果在实践中的应用

王忠成

(大唐国际张家口发电厂,河北 张家口 075000)

1 水泵叶轮车削理论的提出背景

张家口发电厂氢冷升压泵和一期机组的凝升泵在基建时选型偏高,存在较大裕量,运行中通过阀门调节流量以适应系统需求,增大了节流调节和厂用电量损失。

根据近几年的运行数据,确定出氢冷升压泵和凝升泵运行中所需的最大流量和压力后,可通过车削水泵叶轮,满足以最低耗电量达到最佳匹配的系统需求。

2 水泵叶轮车削理论

2.1 叶轮车削前后参数与叶轮直径关系

叶轮车削后几何形状变化不大时,可认为车削后出口角仍保持不变,流动状态也相似,运用相似定律对车削前后的参数进行计算。

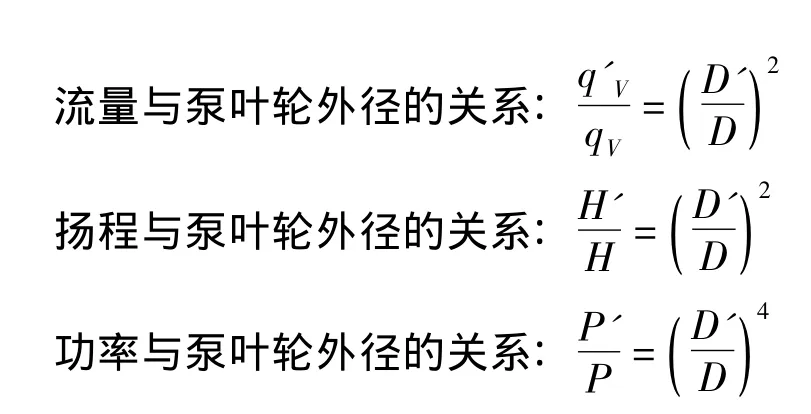

对于低比转速的离心泵 (ns为30~80),叶轮车削后外径稍有变化,其出口宽度变化不大,可忽略不计。若转速保持不变,仅叶轮外径由D变为D'时,其流量、扬程和功率的关系如下。

对于中、高比转速的离心泵 (ns为80~350),叶轮车削后出口宽度变大,与直径变化成反比,其流量、扬程和功率的关系如下[1]。

2.2 水泵叶轮车削量与比转速的关系

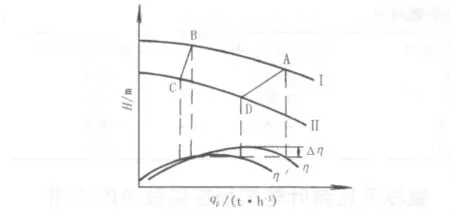

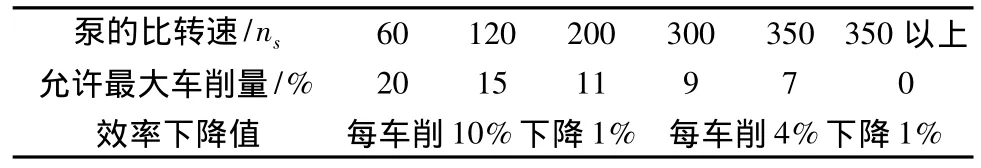

叶轮车削前后的流量和扬程比比值不变,泵的H-qv性能曲线向下平移。图1中曲线Ⅰ和Ⅱ分别为水泵叶轮车削前后的性能曲线。Ⅰ中AB为车削前降低效率Δη后的工作段;Ⅱ中CD为车削后降低效率Δη后的工作段;ABCD围成的四边形称为车削允许扩大的工作范围,在此范围内任一点工作,其效率下降为5%~10%。改变叶轮外径可改变泵性能,但不可超出其性能范围。可知叶轮外径的最大允许车削量与比转速有关 (见表1)。

图1 水泵叶轮车削前、后的性能曲线

表1 最大车削量与比转速的关系[2]

2.3 叶轮车削量与效率的关系

离心泵的效率是泵的有效功率Ne和轴功率Nz的比值。由于泵内存在各种损失,泵有效功率总小于轴功率,故泵效率总小于1。只有尽可能减少泵内各种损失,才能提高泵效率。

泵内损失可分为机械损失、容积损失和水力损失[3]。叶轮车削后,对容积损失、水力损失影响较小,对机械损失影响较大。机械损失由2部分组成:轴承和轴封磨擦损失 (因叶轮车削不涉及水泵转速,故上述损失可视为常量);圆盘摩擦损失(离心泵叶轮在充满液体的泵壳内旋转时,叶轮外表面与液体存在摩擦损失,主要是圆盘摩擦损失,低比转速的离心泵圆盘摩擦损失所占比重更大。当比转速ns为30时,圆盘摩擦损失接近于有效功率的30%)。

实践表明,ns小于200的泵采用表1车削叶轮外径时,泵效率基本不变。例如比转速ns为60~120的泵,叶泵外径小于0.9 D时 (D为车削前叶轮外径),泵效率几乎不变,试验性能曲线与计算值基本相同。但当车削叶轮直径至 (0.9~0.8)D时,泵效率下降1%左右,试验性能曲线较计算值低。ns小于60的泵少量车削叶轮直径可使泵效率略有提高。应该注意的是,表1中给定的数据,为允许车削叶轮直径的最大值,非最佳值。当车削量接近这些值时,泵效率明显降低,试验性能曲线与计算值差距较大。因而在进行水泵叶轮车削时,要充分考虑叶轮车削各个参数变化情况,使车削节能最大、效率损失最小。

2.4 水泵叶轮车削时注意事项

a. 低转速的泵叶轮车削后要进行静平衡试验;高转速的泵叶轮车削后要进行动、静平衡试验[4]。

b. 对于分段式多级离心泵,车削时应保留其前后盖板,只车削叶片,以避免因导叶内径和叶轮外径之间间隙过大而导致泵效率下降。

c. 对于混流泵,要把前后盖板车削成不同直径,即采用斜车削 (见图2(a));泵叶轮出口为斜口时采用平车削 (见图2(b))。

图2 混流泵常见的2种车削方式

d. 对于低比转速的泵,可考虑只车削叶片,不车削前后盖板,保持叶轮外径与导叶内径之间的间隙不变 (使液流有较好的引导作用),圆盘磨损不变,效率下降。对于低比转速泵,是否需车削前后盖板要视情况而定。

e. 对于中比转速泵,一定要把叶轮前后盖板和叶片同时车削。

3 凝升泵叶轮车削在实践中的应用

3.1 凝升泵叶轮车削前的论证

3.1.1 叶轮车削后泵流量能否满足机组满负荷系统需求

机组负荷在220 MW以下时,凝升泵为停运状态,单靠凝结泵产生的压力就能克服系统阻力,保证系统凝结水流量,此时凝结泵出口压力可达1 MPa;机组负荷在220 MW以上时,启运凝升泵,凝结水系统压力升高,相对凝结泵提供的压力最少可降低0.9 MPa,凝结泵性能曲线工作点右移,输出流量增大至达到满负荷时所需流量。实际上只要凝升泵出口压力达到1.8~2 MPa,就能克服系统阻力,满足机组满负荷时的流量需求。因此叶轮车削不影响凝结水系统流量。

3.1.2 泵叶轮车削量的确定

由于凝升泵为中比转速,叶轮车削量一般要求不超过叶轮外径的15%,只有叶轮出口外缘处在叶轮室出口喉部位置,方可确定叶轮最大车削量,并通过计算确定车削后压力能否降低至2 MPa。实际机组满负荷运行时凝升泵出口压力为2.6 MPa,凝结泵出口凝结水通过高混至凝升泵入口时压力为0.8 MPa,可知凝升泵在叶轮车削前可使凝结水压力提高1.8 MPa,在不考虑凝升泵效率的情况下,可实现凝升泵出口压力由2.6 MPa降低至2 MPa(相当于凝升泵扬程降低1/3)。

表2 叶轮车削前后参数对比

3.1.3 车削后电机电流降幅

凝升泵运行时,凝结水系统流量靠调整门节流调节,凝升泵处于变工况运行状态,计算叶轮车削量与功率降幅时,需考虑系统管道节流问题,计算复杂,只能通过比较叶轮车削前后的实际电流得到电机电流降幅。

3.2 凝升泵叶轮车削方案

2号机2号凝升泵叶轮的初始外径为390 mm,在本次车削前已进行过1次30 mm的车削 (只进行了叶片车削)。

车削方案:叶轮固定在晃度小于0.05 mm的车床位置,采用平车削方法把叶轮外径车削至320 mm(包括叶轮两侧盖板),由于叶轮圆周大量车削后两侧盖板及叶片出口厚度增大,为了消除其引起的叶轮出口与叶轮室交界处的严重涡流现象,对叶轮叶片单独半径方向再车削2 mm(保证叶片长度不小于230 mm),对叶轮盖板出口边内侧进行20°~30°的倒角,对叶轮外侧盖板进行圆滑车削,使叶轮出口边盖板厚度为4~5 mm。

3.3 泵叶轮车削前后的参数对比

在相同机组负荷下,对叶轮车削前后参数进行对比,详细数值见表2。

由表2可见,凝结泵和凝升泵的电动机电压均为6 kV,机组负荷为230 MW时,车削后凝结泵、凝升泵电流共下降15.5 A;机组负荷为300 MW时,凝结泵、凝升泵电流共下降12.9 A。

机组负荷为300 MW时,车削后凝结水流量为765 t/h,凝升泵出口压力为2.05 MPa,调整门开度为45.6%;若开大调门至53%时,凝结水流量为822 t/h(满量程),凝升泵出口压力为1.87 MPa,满足机组通流改造后320 MW负荷的工况。

4 氢冷升压泵叶轮车削在实践中的应用

4.1 氢冷升压泵叶轮车削前的论证

氢冷升压泵是为发动机的氢气冷却器提供压力冷却水的辅助设备,为10SH-13型中开式离心泵,额定扬程为23.5 m,配用电动机功率为54 kW,电动机电源电压为380 V,泵的入口循环水压力为0.15 MPa,运行时泵出口压力可达0.4 MPa,系统所消耗阻力损失为16 m的高度势能损失、氢气冷却器的管束阻力损失、管道系统的延程阻力损失等之和,总损失为泵出口压力的一半。在实际运行中,由于冷却水量过大,关小泵出口门限制流量的方法易造成节流损失,此时氢冷升压泵可实现叶轮车削节能。

4.2 氢冷升压泵叶轮车削方案

根据氢气冷却器在夏季机组满负荷运行时所需的冷却水参数,对6号机2号氢冷升压泵的叶轮进行车削。运用叶轮车削定律进行计算后,2号氢冷升压泵的叶轮外径由292 mm车削至270 mm,具体车削工艺与凝升泵叶轮车削相同。

4.3 泵叶轮车削后取得的节能实效

叶轮车削后,泵的额定扬程由23.5 m降低至20.3 m,由于氢冷升压泵的流量根据气温和机组负荷的变化而改变,取同一季节1周的时间段,电动机的平均电流降低了16 A。

[1] 郭立君.泵与风机[M].北京:中国电力出版社,1997.

[2] 侯文纲.工程流体力学泵与风机[M].北京:水利电力出版社,1985.

[3] 高澍芃.汽轮机设备检修技术问答[M].北京:中国电力出版社,2004.

[4] 郭延秋.大型火电机组检修实用技术丛书汽轮机分册[M].北京:中国电力出版社,2003.