汽油机和柴油机活塞环的技术现状及发展趋势

文/江苏 范明强

汽油机和柴油机活塞环的技术现状及发展趋势

文/江苏 范明强

编者按:作为汽车发动机领域的资深专家,范明强老师在我刊《基础知识讲座》发表的连载文章“现代缸内直喷式汽油机”、“现代轿车柴油机电控高压喷油系统”深受广大读者喜爱。除了对基础知识普及工作的孜孜不倦,在2012年第10期《汽车维修与保养》专家文集付印之际,范明强老师还特意为我刊撰写了《汽油机和柴油机活塞环的技术现状及发展趋势》一文。该文就发动机在面临“动力更强、效率更高、排放更低”等不断提高的技术要求下,活塞环如何提高发动机使用寿命、降低发动机维修成本这一技术难点,从产品设计、工作原理以及国际市场展望等方面为广大读者做了详细的介绍。

现代汽车要求发动机具有更高的功率、更低的油耗和更洁净的废气排放,汽油机和柴油机活塞环的材料以及耐磨性和结构等对实现这些目标具有重要作用。

由于未来发动机功率越来越高,而排放法规越来越严格,并要求在降低维修成本的同时,延长发动机的使用寿命,这一切都对现代汽车发动机的活塞环,特别是第一道压缩环,提出了更高的要求。

发动机活塞环的主要功能在于:①汽缸内高温高压燃气的密封;②在确保耐烧蚀强度的同时,具有良好的热传导性;③控制机油耗,降低废气排放(这对于颗粒排放特别重要);④通过应用适合于批量生产成本的材料、涂层、结构和生产工艺,限制磨损率,延长发动机的使用寿命。

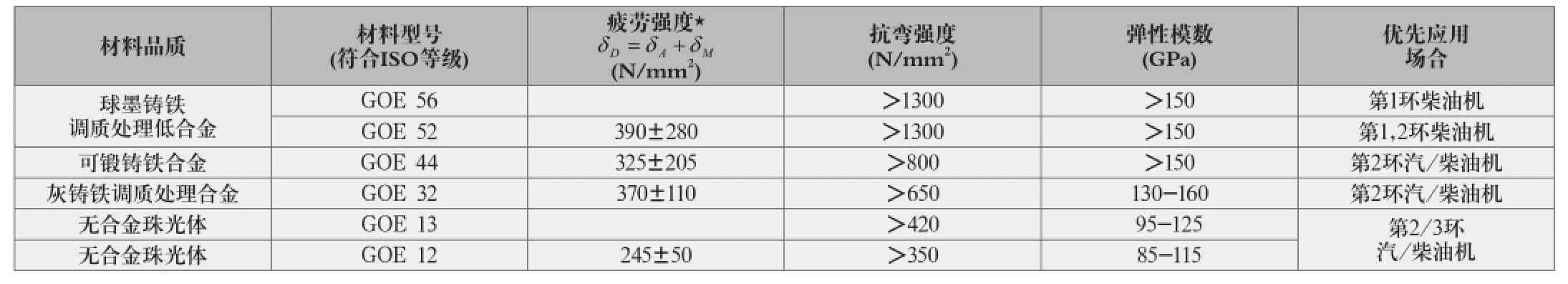

表1 活塞环典型的铸造材料(* 指对应于特定环尺寸的数值)

一、设计特点

以下介绍车用汽油机和柴油机活塞第一、第二道压缩环基本材料、镀层、结构型式和轴向高度等方面的发展状况,以及为满足工作表面几何形状、耐磨性(镀层)、贴合能力和侧面强化等方面特殊设计要求的技术现状和发展趋势。

1.基本材料

目前活塞环采用各种品质的铸铁和钢作为材料。对铸铁材料而言,如表1所示,按照材料强度、弹性延伸率、疲劳强度和耐磨性等指标表征的承载能力,可选用的各种铸铁材料几乎都用到了。对于第一道压缩环,应特别优先选用一种具有最高抗弯强度和弹性模数的球墨铸铁,其基体为马氏体,以获得高的硬度,可使侧面具有较好的耐磨性。

当今新开发的一种在调质热处理状态下呈现细化片状组织的灰铸铁材料,被应用于第二道活塞环,使其实现无镀层环的应用,并通过生成铬、钒、锰和钨元素的特殊碳化物,以及马氏体基体组织,以获得良好的耐磨性。而GOE44可锻铸铁是一种在细化珠光体基体组织中针对性地生成残余碳化物成分的材料,能将高抗切向力强度与良好的耐磨性结合起来。

由于对材料强度,特别是疲劳强度和良好耐磨性的要求越来越高,现在趋向于进一步优化球状石墨的生成,以便在静态(装配状态)和动态负荷下获得较高的抗弯强度,同时用贝氏体基体组织来获得活塞环侧面和工作表面较低的磨损率。

由于汽油机和柴油机活塞结构高度不断降低,压缩环的轴向高度相应减小,特别是现代轿车柴油机的强化程度越来越高,最大汽缸爆发压力已高达2MPa,对机械结构强度的要求越来越高,这一切都要求提高活塞环侧面的强度储备和耐磨性,钢材料特别符合这些要求。与铸铁材料相比,钢具有良好的机械动态承载能力,因此在弯曲负荷增大的情况下具有较高的疲劳强度。图1是活塞环用基本材料可承受的应力幅。当然,通过表面镀层和

表面处理可部分缩小铸铁和钢之间的动态强度差异。试验表明,通过附加的化学处理可使氮化钢活塞环的动态强度提高大约30%。

应用含铬量为13%或18%的高铬马氏体钢,这种材料通过生成精细分布的铬碳化物和附加生成的渗氮层可使表面层硬度明显提高,从而获得良好的耐磨性。如果使用调质处理的Cr-Si低合金钢,那么环工作表面镀层是必需的。

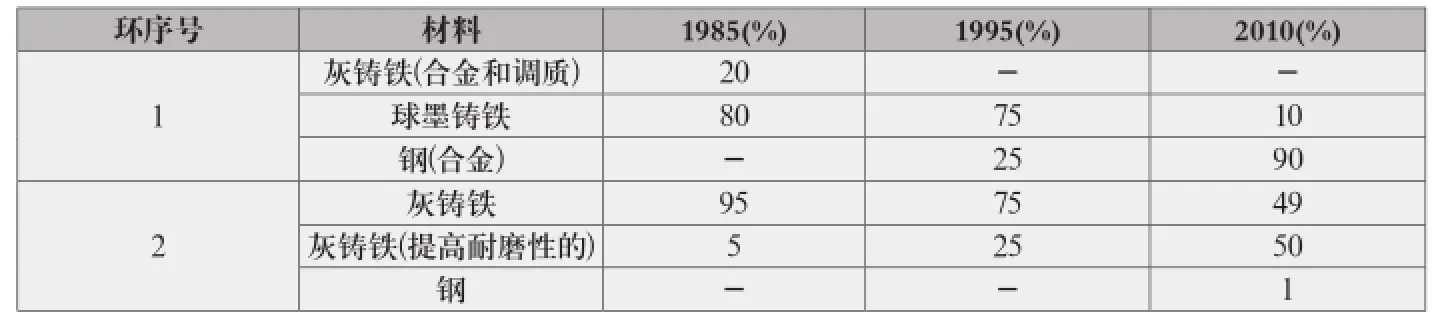

最近20多年内,国外车用汽油机第1道压缩环都已由铸铁环改用钢环,特别是欧洲和日本偏爱于氮化钢环(见表2)。在车用汽油机高转速条件下,轴向高度低的第1道钢环已成为标准零件,在此期间开发的发动机第1道环超过90%采用氮化钢环,而第2道环大多采用成本较低的铸铁环,并根据各自的功能要求选择相应的结构形式和工作表面涂层。

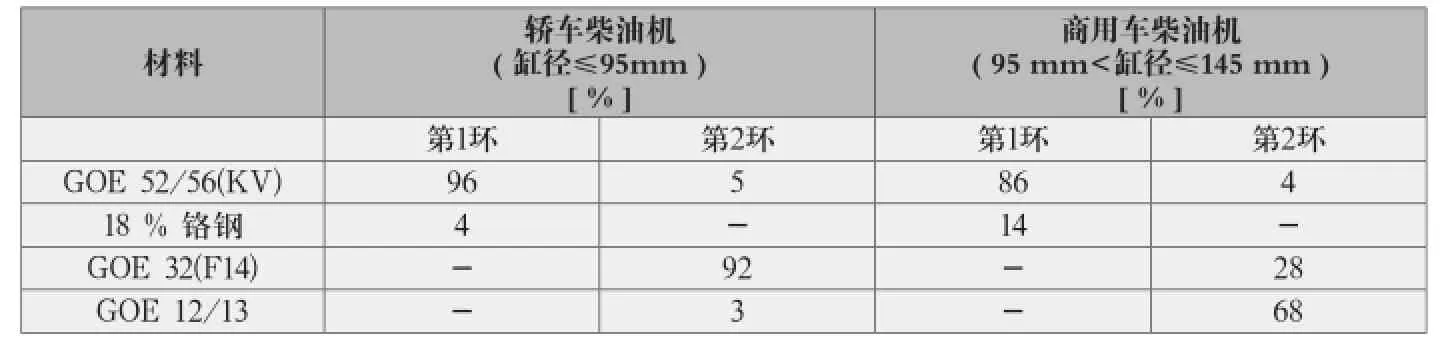

在欧洲轿车柴油机即升功率大于50kW/L的高强化发动机上,第1道压缩环必须使用牌号为52/56的球墨铸铁,第2道环采用牌号为32的调质耐磨灰铸铁(见表3)。通过采用强化的球墨铸铁(GOE 56)或18%铬钢来改善环侧面特别是上侧面的耐磨性。当然,特别是在环轴向高度低的情况下,使用钢环存在着环槽磨损增大的风险,但在平时情况下环槽和环侧面的总磨损量差异并不大。

在柴油机上,由于活塞环的轴向高度较高,其材料向钢演变的倾向并不明显,一方面是因为铸铁环和环槽镶圈材料之间的材料配对非常好;另一方面是因为铸铁材料具有非常好的加工性,这对形成尖锐的环下工作边棱特别重要。

商用车柴油机第1道压缩环使用球墨铸铁已有非常丰富的经验,从球墨铸铁环在欧洲柴油机的使用上占有很高的比例就可以看出(见表3)。但是,自上世纪60年代以来,具有非常低轴向磨损的18 % 铬钢镀层压缩环,在商用车柴油机的应用上也具有相当丰富的使用经验。此外,随着汽缸爆发压力超过20 MPa,可望钢活塞环的应用会有所增加。

表2 欧洲汽油机第1和2道活塞环材料的分布

表3 欧洲柴油机活塞环材料的分布(批量生产和研发,2010)

2. 活塞环的结构型式

车用汽油机第1道活塞环100%采用矩形环,其工作表面根据有关机油耗和曲轴箱通风方面的要求,采用对称球形、单边球形或锥形。大约30%的欧洲轿车汽油机,为了改善机油消耗,工作表面不是带有单边鼓形度就是带有锥度。

轿车柴油机大部分第1道活塞环同样采用矩形环。在最近25年内,轿车柴油机第1道活塞环采用双梯形环的比例稳定在30%左右。随着汽缸直径的增大,受燃烧侧的影响,双梯形环的比重也随之增加(见图2)。

3. 活塞环的轴向高度

最近25年,国外汽油机第1道压缩环明显趋向于低轴向高度(见图3)。由于转速的提高和由此而导致的活塞质量的减轻或尺寸的缩小,活塞环高度的降低在技术上是必要的。对于第1道活塞环必须应用轴向高度低的环而言,开发氮化钢环是一个前提条件。当今,开发汽油机时,1.0mm和1.2 mm环高是第1道活塞环优先选择的尺寸,而第2道活塞环优先选择1.2 ~1.75mm之间的尺寸。

在柴油机上,由于汽缸爆发压力大大升高,不会出现活塞环轴向高度降低的趋势(见图4、图5),其中活塞环高度的降低很可能出现在缸径小于75mm的柴油机上,而在商用车柴油机上,由于爆发压力的升高而倾向于加大活塞环的高度。当考虑到应用轴向高度低的活塞环对降低摩擦功率具有相当大的作用时,也要特别注意对轴向耐磨性可能产生的影响。

二、工作表面的耐磨性

现代车用发动机所采用的喷油和燃烧策略,使第1道活塞环承受着明显提高的热负荷和机械负荷,因此通过以下方法提高活塞环工作表面的耐磨性是开发工作的重点。

1.电化学镀层

现在,标准硬铬镀层优先选择用作第2道环和刮油环的耐磨层。多年来,这种铬陶瓷(CKS)由于具有较高的热负荷承载能力和良好的耐磨性,因此在现代高强化柴油机上有广泛的应用。

为了满足更高的要求,美国Federal-Mogul公司开发了一种新的镀层方法。这种镀层是在硬铬基体上由特殊的基质组织形成的极细微的裂纹网格,并在其中牢固地固定着密集的极小的金刚石微粒(见图6),这种铬金刚石镀层命名为GDC,它是市场上众多镀层中自身磨损最低的一种涂层。这种GDC镀层能形成尖锐的环下工作棱边,在具有高热负荷承载能力和耐磨性的同时,成为降低机油耗和曲轴箱通风的重要措施,并以其有利的综合性能为未来新一代高强化发动机提供了一种创新技术。由于这种电化学镀层方法具有相对较高的析出率,因此在工艺方法上具有很大的吸引力。

在电化学镀层方面,主要的发展方向是针对新材料组合和表面金相组织,进一步提高铬基体镀层的热负荷承载能力,同时在磨损和机械效率方面又不能出现重大的缺陷。

2. 热喷镀

多年来,在车用发动机上,热喷镀主要用于压缩环,特别是等离子喷镀中陶瓷喷镀占了很大份额。应用陶瓷喷镀非常有利于减少因活塞环和汽缸壁之间增加的粘连磨损而引起的烧损痕迹,但它并不适合进一步改善耐磨性的硬质合金类组织的析出。为此,开发了高速火焰喷镀(HVOF)技术,它能将超声波火焰中的粉末状CrC、WC材料和金属状Ni-Cr-Mo合金植入并烧结在活塞环工作表面,这是在大约3000℃的温度下进行的喷镀,这样在镀层(见图7)的内部压应力下,形成埋入Ni-Cr-Mo基体中的亚微观碳化物。这种镀层具有多孔性、最高的附着强度和750~1000HV硬度。除了陶瓷镀层组织具有改善抗粘连烧损性能外,德国Federal-Mogul公司以MK-Jet商标使用的HVOF镀层也具有出众的耐磨性,其磨损率要比等离子喷镀降低30%~40%。

3. 氮化层

高铬合金马氏体钢上形成的氮化层,由于边缘区域的硬度明显提高,以及随之而来的特殊氮析出物,使活塞环-汽缸套摩擦副的磨损大大降低。特别是氮化工艺过程的发展,使得有针对性地控制氮化层的形成成为可能,这对氮化层应用的发展具有决定性的意义。图8示出了汽油机实际应用的典型氮化层显微组织的照片。

活塞环整体的氮化层提高了环侧面的耐磨性,加上环槽镶圈侧面的超精磨光,达到了活塞环侧面与环槽侧面良好的协调性,实际应用已经证明这样的配对是十分有利的。但是,氮化钢环的耐磨性及其相对较低的热负荷承载能力,一般来说还不够应用于现代柴油机第一道活塞环。

4.物理蒸汽沉淀(PVD)涂层

最新一代的活塞环涂层是按物理蒸汽沉淀(PVD)法制造的。原则上,这种主要在铬氮(CrN)基础上形成的涂层(见图9),其性

能特点是具有1800~2000HV之间极高的硬度、低的摩擦系数和陶瓷结晶体组织,因此这种CrN涂层显现出较低的磨损率和较高的化学稳定性。但是,这种从簿层技术衍生而来的涂层工艺,使得PVD涂层在活塞环上的应用受到了限制。事实证明,在涂层厚度超过50μm的情况下,由于极高的涂层内应力,出现了涂层的附着和裂纹问题。要解决这些难点,首先要用钢作为PVD涂层活塞环的基体材料,同时为了减少涂层与活塞环基体材料之间的内应力,活塞环基体材料应进行氮化。通常,用于汽油机的涂层厚度为10~15μm,而柴油机,由于引起磨损的负荷较高,其涂层厚度选用30~50μm为宜。

5.涂层的性能和市场展望

图10示出了本文所介绍的涂层相对耐磨性的比较。GDC工作表面涂层的磨损率是迄今为止最低的,特别是对柴油机而言,热负荷承载能力、抗烧损能力是必需的,而铬氮和氮化钢环不能满足现代柴油机的要求,因此通常不使用。试验表明,高负荷承载能力涂层在目前典型的车用发动机应用中没有明显差异,仍然能根据所能达到的极限负荷做出有关涂层热负荷承载能力的结论。CKS镀层满足了目前批量生产的要求,并能通过GDC来扩大其应用范围。MK-Jet(HVOF)镀层和PVD性能处于涂层分级的较高水平。

自氮化钢环在欧洲汽油机上使用以来,上世纪90年代初期是确保功能非常可靠的零件。如图8所示,氮化钢环横断面上表层中相应的硬度分布情况,通过用CKS或PVD方法附加涂层,有可能提高到要求的抗烧损能力。图11显示出1985~2010年间欧洲批量生产汽油机第一道活塞环采用涂层的情况。

对柴油机而言,为了达到要求的耐磨性和抗烧损可靠性,早期就已采用的措施仍是必要的。上世纪90年代初期,继续推广使用的铬镀层已达到了热负荷承载能力的极限,虽然等离子涂层具有抗烧损能力,但是却引起了汽缸套工作表面明显的锥形磨损,而CKS涂层的开发成功地使抗烧损的可靠性得到了大幅提高。即使比功率不断地提高,但这种涂层仍能在保持低的汽缸套磨损的同时,进一步确保必要的抗烧损可靠性。GDC铬金刚石镀层使活塞环工作表面电化学镀层的应用范围进一步扩大,以满足未来车用发动机功率进一步提高的需要。图12显示出1985~2010年期间欧洲轿车柴油机活塞环涂层的应用状况。

三、活塞环工作表面的设计

第一道活塞环工作表面的设计,在柴油机上越来越重要。第一道活塞环工作表面单边鼓形设计已经有20多年的历史,对欧洲柴油机而言已是一种标准设计。下工作边旁的微小鼓形度在功能上起着重要的作用,同时也对现代制造技术提出了更高的要求。

为了获得最佳的刮油性能,良好的活塞环工作表面设计应尽可能带有尖锐的下工作棱边。与不加工的倒圆工作棱边相比,采用尖锐的基体材料工作棱边的活塞环能改善机油耗,其最高可达到60%。

四、贴合能力

弹簧涨紧的刮油环的贴合能力取决于其横截面和所调整的切向力,而常规等宽单体压缩环贴合能力的额定值则首先决定于开口宽度。在一定的几何尺寸下,无论是装配应力还是弹性应力都是由开口宽度决定的,因此,合适的应力状况和可装配性为贴合能力限制了相对窄的范围。

单体环的贴合能力在整个圆周上是不均匀的,特别是在环开口对面达到最大值。由于在开口端部没有弯曲力矩,因此该处的贴合能力降为零。图13原理性地显示出常规活塞环和一种FO(形状优化)活塞环在整个活塞环圆周上贴合能力的比较。如图14所示的FO活塞环通过靠近开口处径向宽度的可变设计得到了形状优化的活塞环,从而改善了活塞环的局部弯曲能力和对汽缸不均匀变形的适应能力。

迄今为止,汽油机和柴油机上的试验结果已证实这种贴合能力优化的FO活塞环降低机油耗的巨大潜力。为了换用FO活塞环,美国Federal-Mogul公司开发了一种全新的制造方法,并于2005年第一季度首次大量生产、装用FO活塞环。

五、活塞环的侧面强化

现在新一代发动机的要求使得侧面强化成为活塞环磨损或材料协调性的基础。氮化钢活塞环侧面镀铬在重型柴油机上已很好地证实了其可靠性。开发的新镀层方法,使得矩形环和梯形环侧面的镀铬层厚度最大可达10μm,同时能取消传统工艺过程中所必需的昂贵的精加工。“闪光镀铬技术”制造的活塞环,在2005年已开始在商用车柴油机上使用。

不久的将来,车用汽油机和柴油机的机械负荷、热负荷还要进一步提高,要求活塞环在设计和制造工艺上进一步创新,活塞环基础材料的强度和耐磨性也要进一步开发。未来车用柴油机第一道压缩环除了应用铸铁材料外,钢材料也将得到应用。

目前选用的电化学镀层、热喷镀镀层和PVD镀层等,在原则上尚未达到其使用极限,应根据活塞环的使用条件采取不同的解决方案。为了满足低机油耗和曲轴箱通风所提出的要求,应采用具有最佳几何形状的活塞环,例如最合适的工作表面或形状优化的FO活塞环,以进一步提高活塞环的贴合能力。