高速永磁无刷直流电机的热分析

杜国华 房建成 刘西全 周银锋

(北京航空航天大学 仪器科学与光电工程学院,北京 100191)

近年来,高速电机因其体积小、重量轻、功率密度大等优点在储能飞轮、压缩机、真空泵、涡轮发电机等领域获得了越来越广泛的应用.与普通电机相比,高速电机可以省掉齿轮变速系统,直接与高速机械设备连接,从而减小整机尺寸,提高运行效率[1-2];同时由于高速电机转速较高,若采用磁悬浮轴承进行支撑,可以克服传统机械轴承摩擦损耗大的缺点,提高电机寿命.但是转子的高速旋转会带来电机损耗的增大进而引起电机温度的升高,目前的高速电机大多是采用永磁电机,电机温度过高一方面会降低永磁体的性能甚至引起不可逆退磁,另一方面还会破坏绕组绝缘,降低线圈的使用寿命,进而影响电机的长期稳定运行[1,3-5].因此,在电机设计阶段,对电机的温度分布进行分析是十分必要的.

本文通过等效热网络法分析了一台55 kW,60000 r/min高速永磁无刷直流电机的温度分布,并通过有限元法验证了该电机热网络模型的正确性,最后在此基础上提出了降低电机损耗及改善散热条件的措施,可为电机的初期设计提供一定的理论指导.

1 电机结构及损耗分析

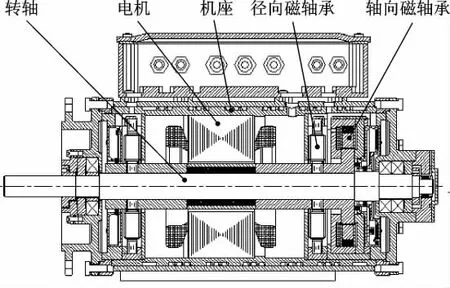

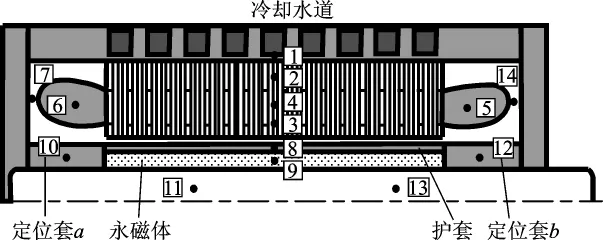

高速永磁无刷直流电机的结构如图1所示,主要包括机座、电机、转轴、径向磁轴承和轴向磁轴承等部分.由于电机旋转时转子表面磁密分布不均,会在径向磁轴承转子铁心和轴向磁轴承推力盘中产生涡流损耗.为了保证转子的稳定悬浮,轴承线圈中还会通入控制电流,因此线圈中存在铜耗.由于气隙磁场的交变,电机定子铁心中会产生磁滞损耗、涡流损耗和异常损耗;电机定子电流不仅会在线圈中产生铜耗,电流中的谐波分量还会在电机转子护套及永磁体中感应出涡流损耗.由于转子的高速旋转,转子表面还存在很大的空气摩擦损耗.这些损耗最终都会转化为热量,其中因电机中的损耗占绝大部分,因此分析时以电机为主.

图1 高速永磁无刷直流电机结构图

电机损耗包括定子损耗、转子损耗、绕组损耗和空气摩擦损耗.

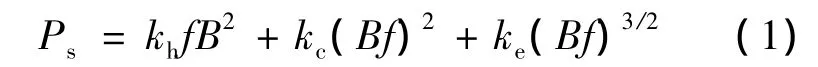

1)定子损耗.电机定子损耗是指气隙中交变磁场在定子铁心中产生的磁滞、涡流和异常损耗,常用的计算方法是基于Berotti的分立铁耗计算模型[6],另外因气隙磁场中存在大量高次谐波,对铁心磁通密度波形作傅里叶分解,分别将各次磁通密度谐波幅值及频率代入下式[7],叠加后的计算值即为考虑交变磁场的铁心损耗,表达式为

式中,Ps为定子损耗;kh,kc和ke分别为磁滞、涡流和异常损耗系数,可以通过厂家提供的铁磁材料损耗曲线拟合得到;B为磁通密度幅值;f为磁通交变频率.实验测得的1J50不同频率下的损耗密度随磁通密度的变化曲线如图2所示.

图2 1J50不同频率下的损耗密度随磁通密度的变化曲线

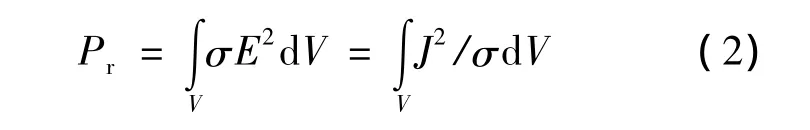

2)转子损耗.电机转子损耗主要是指由于定子槽开口及定子电流的谐波分量在转子护套及永磁体中感应出的涡流损耗[8],表达式为

式中,Pr为转子损耗;σ为材料的电导率;E为电场强度;J为涡流密度;V为损耗空间积分区域.

3)绕组损耗.绕组损耗是由定子绕组通电产生的,本文中电机工作频率是1 kHz,可以忽略绕组集肤效应的影响[9].由于电机工作在两两导通方式下,根据欧姆定律绕组损耗为

式中,I为绕组相电流;R为绕组相电阻.

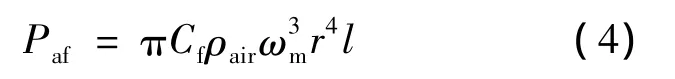

4)空气摩擦损耗.空气摩擦损耗是转子旋转时引起的转子表面与空气之间的摩擦损耗[9-10],表达式为

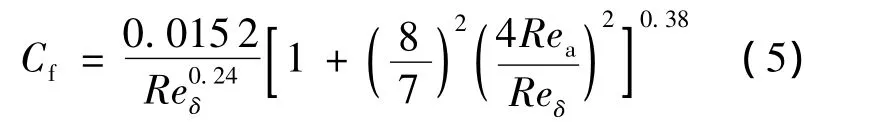

式中,Paf为空气摩擦损耗;ρair为空气密度;ωm为角速度;l,r分别为转子的长度和半径;Cf为摩擦系数.假定转子表面光滑,则

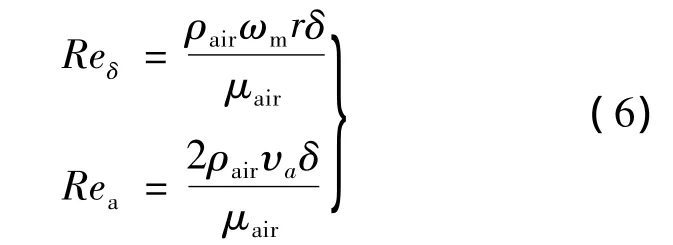

式中,Reδ和Rea分别为轴向雷诺数和径向雷诺数,表达式为

式中,δ为气隙径向长度;μair为空气动力粘度系数;υa为轴向强迫风冷风速.

2 电机热网络模型的建立

高速电机系统结构复杂,热源较多且呈离散分布,等效热网络法是将损耗热源集中在各离散节点上,节点间通过热阻连接,然后根据电机内部热量的传递方向及路径建立网络拓扑关系的一种方法[1,3-4].用等效热网络法求得的是各个节点的局部温度值,精度较低,但能够形象直观地反映电机内部热量的传递关系.

2.1 热网络模型的建立

高速永磁无刷直流电机热网络模型的建立,关键在于节点的选取及节点间热阻的求解.在保证计算精度的前提下,可对整个电机系统进行适当简化,简化后的电机轴向截面图及节点分布如图3所示.

图3 高速永磁无刷直流电机轴向截面图及节点分布

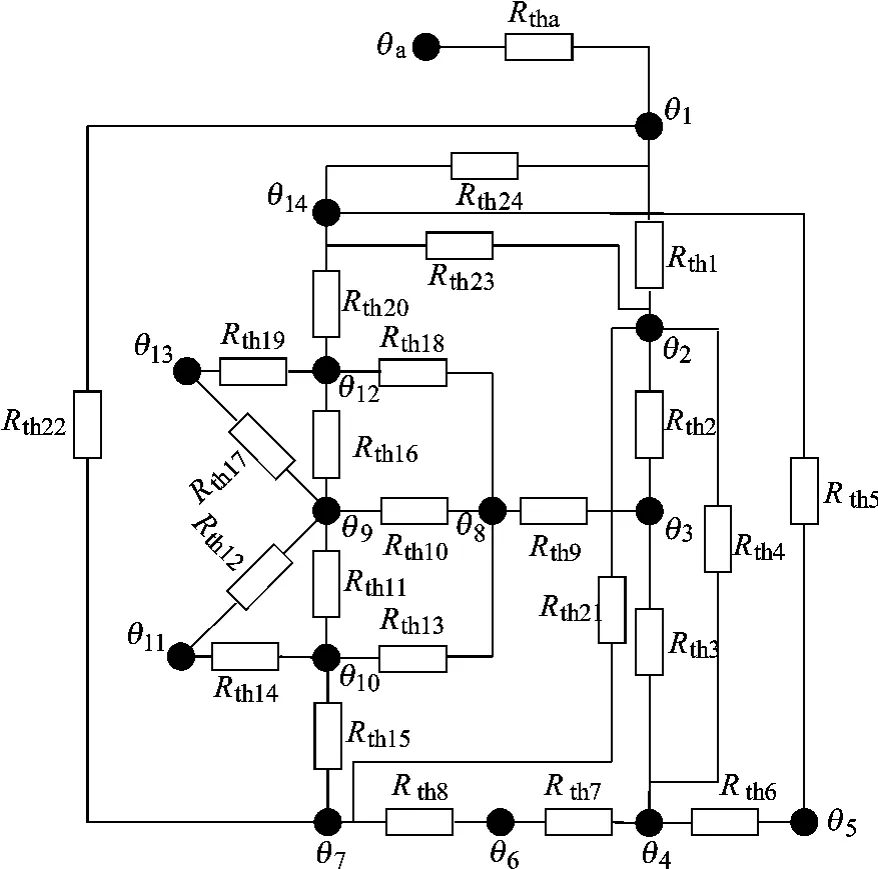

由此得到电机的等效热网络模型如图4所示,其中,θa为外界环境温度,θi为各节点的温度(i=1~14),Rth为节点间的热阻.

图4 高速永磁无刷直流电机等效热网络模型

2.2 电机热网络模型的数学描述

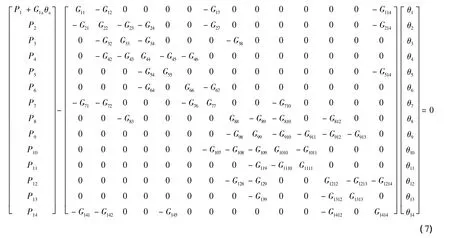

电机工作时主要通过传导和对流散热,以辐射的形式散失的热量很少,可以忽略不计[1,3-5].当电机系统达到稳态热平衡时各节点的温度不再随时间变化,此时方程变为以各节点温度为变量的多元常系数方程.根据电机的等效热网络模型得到电机的稳态热平衡方程为

其中,Pi为各节点的损耗,i=1~14;Gij为节点 i,j之间的热导,为对应热阻的倒数,i,j=1~14.

2.3 电机稳态温度的影响因素分析

由电机的热平衡方程式(7)可知,影响节点温度的主要因素是各节点自身损耗Pi的大小及相互间的热导Gij.电机损耗的增大会增加电机内热源;而热导的变化又会影响电机内热量的传递路径,因此可以从这两个方面来对电机进行改进.

3 电机温度的有限元分析

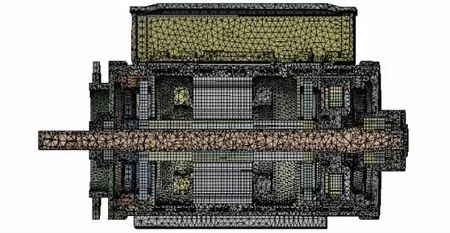

与等效热网络法相比,用有限元法进行热分析时单元划分更灵活,建模精度高,能更好地反映电机某一部分的温度[11-13].本文采用有限元法验证55 kW,60000 r/min电机的温度分布.

3.1 有限元模型的建立

采用有限元分析软件ANSYS对该电机系统达到热平衡时的状态进行整体热分析,用ANSYS/Workbench建立的电机有限元仿真模型如图5所示.

图5 高速永磁无刷直流电机有限元仿真模型

3.2 温度场仿真

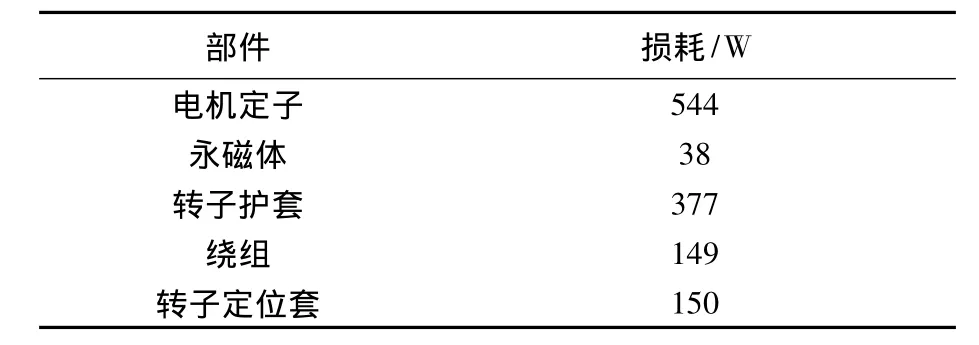

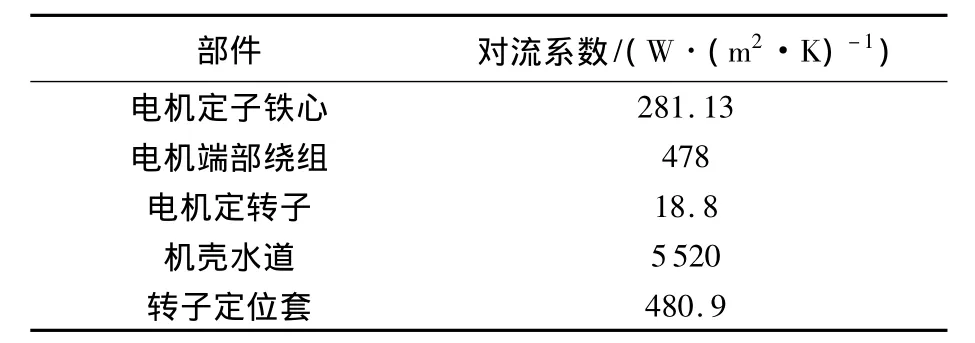

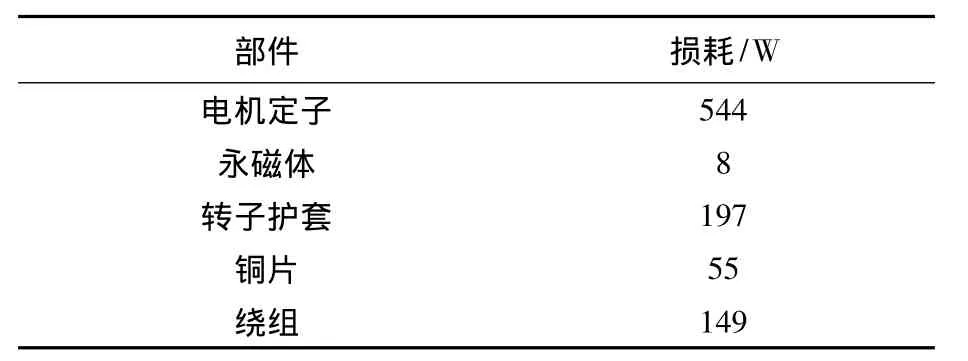

电机的主要尺寸参数如表1所示,根据式(1)~式(4)对各部分损耗的计算,可得电机主要部件的损耗如表2所示,相应各关键组件的导热系数如表3所示,电机内的对流系数如表4所示.

表1 电机的主要尺寸参数

表2 电机各部分损耗值

表3 材料导热系数

表4 电机内对流系数

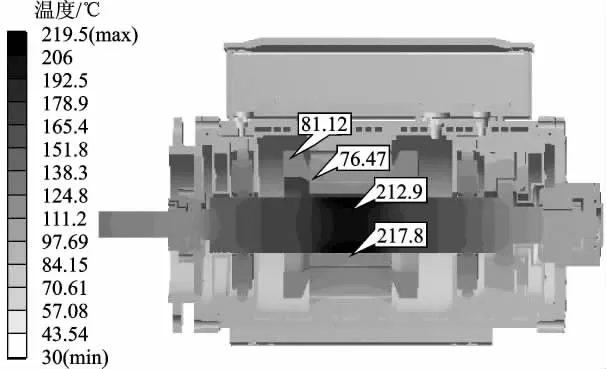

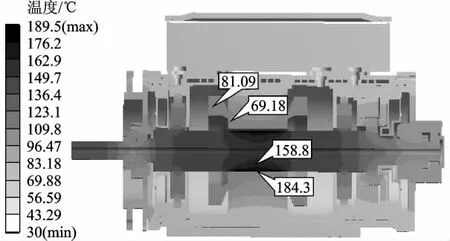

根据表2、表3、表4参数,设环境温度为30℃时,对电机达到热平衡时的状态进行有限元分析,分析得到的电机温度场分布如图6所示.

图6 高速永磁无刷直流电机温度场分布图

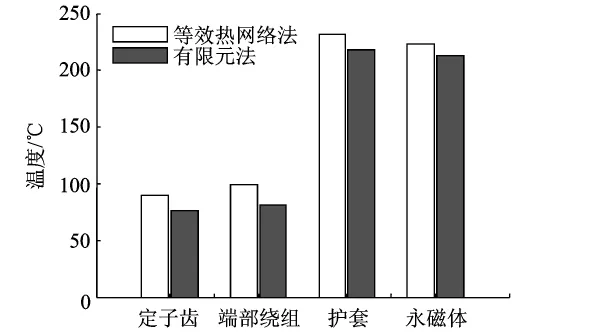

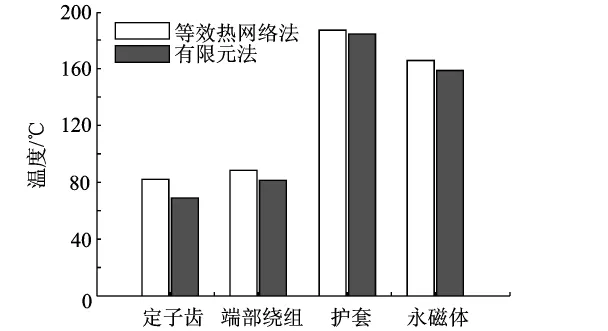

3.3 结果比较

设环境温度为30℃时,电机的等效热网络与有限元仿真的温度结果比较如图7所示.从图中可以看出,电机的等效热网络温度计算结果和有限元仿真结果基本吻合,从而验证了电机热网络模型的正确性,同时可以看出热网络模型的计算结果略高于有限元仿真结果,最大误差为14%,其原因可能是:

1)为了减少计算量,对电机结构进行了适当的简化以及分析热路时只考虑了热量的主要传递路径;

2)对一些不规则几何体(如定子齿和端部绕组等)的热阻计算采用经验公式估算的方法,其计算误差会带来一定的温度计算误差.

图7 电机的等效热网络与有限元仿真温度结果比较

从图7中可以看出,电机中转子护套的温度最高,永磁体次之,超过了永磁材料的正常工作温度范围.为保证电机的稳定运行,根据上述对影响电机温度因素的分析,提出降低温度的措施.

4 降低温度措施

根据前述分析,为降低电机各关键部件的温度,可从以下两方面进行考虑.

1)减小电机损耗大小.电机的损耗大小直接决定了电机内的热源大小,因此改进电机的电磁设计,比如选择磁滞、涡流损耗系数更小的铁磁材料,增加电机定子铁心槽数以降低磁场的高次谐波分量幅值,在一定程度上均可以减小电机中的铁心损耗,从而从根源上降低电机各部分的温度.由前面的分析,为降低护套和永磁体温度,从减小损耗大小出发,本文采用碳纤维绑扎与铜片相结合的方式代替1Cr18Ni9Ti.采用碳纤维绑扎时转子表面不会产生高频涡流损耗,但是碳纤维导热性能较差,永磁体产生的热量不易散发出去.通过在永磁体表面放置0.5mm厚的薄层铜片,可以屏蔽气隙磁场中的高次谐波,进而减少永磁体中的磁滞损耗,同时铜片良好的导热性能还有助于加强永磁体散热[14-15].此时电机组件各部分的损耗值如表5所示,可以看出永磁体中的损耗有了明显的降低.

表5 碳纤维与铜片结合的电机组件各部分损耗值

2)改善散热条件.对于高速电机,要加快其内部热量的散出,可以通过选择导热性能更好的材料或增加材料的散热面积.分析结果表明:电机转子部分的温度最高,为改善转子散热环境,在电机轴上打直径为10mm的通孔.有限元仿真得到的电机改进后的温度场分布如图8所示,与等效热网络的结果比较如图9所示.

图8 改进后的高速永磁无刷直流电机温度场分布图

图9 改进后的电机等效热网络与有限元仿真温度结果比较

对比改进前后的计算结果可以看出,改进后的电机转子部分温度有了明显降低,其中护套温度降低了约34℃,永磁体约54℃.因转子热量部分通过定子散失,使得定子齿部温度也略有降低,满足了电机的热性能要求.

5 结论

本文对55 kW,60 000 r/min高速永磁无刷直流电机的损耗进行分析,建立了电机的等效热网络模型,并在ANSYS/Workbench下进行了电机的三维温度场仿真,验证了电机热网络模型的正确性;提出了改进电机热性能的两种措施——转子护套采用碳纤维绑扎与铜片相结合的形式和电机轴打孔.分析结果表明:改进后的电机转子部分温度有了明显降低,护套温度降低了约34℃,永磁体约54℃,满足电机各部分热性能要求,并为电机的初期设计提供理论指导.

References)

[1]余莉.高速永磁无刷直流电机性能分析与设计的研究[D].南京:东南大学电气工程学院,2007 Yu Li.Study on performance analysis and design of high speed permanent magnet brushless DC motor[D].Nanjing:School of Electrical Engineering,Southeast University,2007(in Chinese)

[2]李鲲鹏.高速电机电路模型和铁耗的分析与计算[D].南京:东南大学电气工程学院,2003 Li Kunpeng.High-speed motor circuit model and analysis and calculation of iron losses[D].Nanjing:School of Electrical Engineering,Southeast University,2003(in Chinese)

[3]陈世坤.电机设计[M].2版.北京:机械工业出版社,2000:118-134 Chen Shikun.Motor design [M].2nd ed.Beijing:China Machine Press,2000:118 -134(in Chinese)

[4]黄国治,傅丰礼.中小旋转电机设计手册[M].北京:中国电力出版社,2007:374-390 Huang Guozhi,Fu Fengli.Design manual of middle and small rotary motor[M].Beijing:China Electric Power Press,2007:374-390(in Chinese)

[5]魏永田,孟大伟,温嘉斌.电机内热交换[M].北京:机械工业出版社,1998:24-33 Wei Yongtian,Meng Dawei,Wen Jiabin.Heat exchange in motor[M].Beijing:China Machine Press,1998:24 -33(in Chinese)

[6] Atallah K,Zhu ZQ,Howe D.An improved method for predicting iron losses in brushless permanent magnet DC drives[J].IEEE Transactions on Magnetics,1992,28(5):2997 -2999

[7]张颖博,王凤翔,邢军强,等.高速永磁电机铁耗计算方法研究[J].大电机技术,2009,8:39 -43 Zhang Yingbo,Wang Fengxiang,Xing Junqiang,et al.Research on calculation method of core loss for high speed PM machine[J].Large Motor Techniques,2009,8:39 - 43(in Chinese)

[8] Shigematsu K,Oyama J,Higuchi T,et al.The study of eddy current inrotor and circuit coupling analysis for small size and ultrahigh speed motor[C] //Wang Zhaoan.Proceedings of4th International Power Electronics and Motion Control Conference.Xi'an:Xi'an Jiaotong University Press,2004,1:275 -279

[9] Aglen O.Loss calculation and thermal analysis of a high-speed generator[C]//2003 IEEE International Electric Machines and Drives Conference.Madison:IEEE,2003,2:1117 -1123

[10] Zhang Dianhai,Wang Fengxiang,Kong Xiaoguang.Air friction loss calculation of high speed permanent magnet machines[C]//Yang K,Wang J.Proceedings of the 11th International Conference on Electrical Machines and Systems.Piscataway,NJ:Institute of Electrical and Electronics Engineers,2008:320 -323

[11] Huang Yunkai,Zhu Jianguo,Guo Youguang.Thermal analysis of high-speed SMC motor based on thermal network and 3-D FEA with rotational core loss included[J].IEEE Transactions on Magnetics,2009,45(10):4680 -4683

[12] Nerg J,Rilla M,Pyrhonen J.Thermal analysis of radial-flux electrical machines with a high power density[J].IEEE Transactions on Industrial Electronics,2008,55(10):3543 -3554

[13] Aglen O,Andersson A.Thermal analysis of a high-speed generator[C] //IEEE Industry Applications Society.Salt Lake:Institute of Electrical and Electronics Engineers,2003,1:547 -554

[14] Zhou Fengzheng,Shen Jianxin,Fei Weizhong,et al.Study of retaining sleeve and conductive shield and their influence on rotor loss in high-speed PM BLDC motors[J].IEEE Transactions on Magnetics,2006,42(10):3398 -3400

[15] Kolondzovski Z,Belahcen A,Arkkio A.Comparative thermal analysis of different rotor types for a high-speed permanent-magnet electrical machine[J].IET Electric Power Applications,2009,3(4):279 -288