城市轨道交通全断面岩石掘进机的机型分析比选

黄银钉

(中铁第一勘察设计院集团有限公司,710043,西安∥工程师)

以岩石地层为主的城市轨道交通地下工程普遍采用钻爆法施工。钻爆法施工的技术成熟,灵活方便,投资较低。但是,钻爆法施工将产生粉尘、废气、噪声及爆破震动等诸多环境污染问题。随着国家对环境保护的重视和人民对环境质量要求的提高,这些环境问题也日益突出。从保护城市良好的生活环境出发,同时为提高城市轨道交通工程的施工技术水平,有必要研究采用安全、环保、文明、高效的全断面岩石掘进机(Full face Rock Tunnel Boring Machine,简称TBM)工法。由于TBM存在一次性投资大、须提前制造、机型一经确定后很难更改等特点,故对机型的分析比选工作就显得尤为重要。

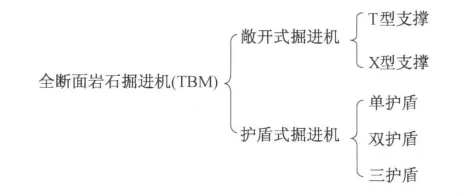

1 TBM介绍及分类

自美国罗宾斯(ROBBINS)公司1952年生产了第一台能实用的掘进机以来,至今已有50多年的发展史,在技术上已经很成熟。TBM是用于地下工程全断面开挖的机械化施工设备,是集掘进、出碴、支护和通风防尘等多功能为一体的大型高效隧道施工机械。TBM的简要分类见图1所示。

图1 TBM分类图

敞开式掘进机(见图2)是能利用自身支撑机构撑紧洞壁以承受向前推进的反作用力及反扭矩的全断面岩石掘进机,在较完整且有一定自稳性的围岩中施工时,能充分发挥其优势。在掘进机主机上,可根据岩性不同选择配置临时支护设备如圈梁安装机、锚杆钻机、钢筋网安装机、超前钻、管棚钻机等;如遇有局部破碎带等地层时,可通过掘进机附带的超前钻及注浆设备提前进行注浆加固后再掘进通过。

护盾式掘进机是在主机外围设置一个与机器直径相一致的圆筒形保护结构以适应于掘进破碎或复杂岩层的全断面岩石掘进机。护盾式掘进机中,由于三护盾掘进机应用很少,本文不进行介绍。现仅对护盾式掘进机中的单护盾和双护盾作一介绍。

图2 敞开式掘进机

1)单护盾掘进机(见图3)的护盾构成与一般盾构机类似,主要适应于岩石比较破碎、围岩的抗压强度低、岩石仅仅能自稳而不能为TBM的掘进提供反力的地层。它由盾尾推进液压缸支撑在已拼装的预制衬砌块上或钢圈梁上,以推进刀盘破岩前进。为避免在隧道覆盖层较厚或围岩收缩挤压作用较大时护盾被挤住,护盾沿隧洞轴线方向的长度应尽可能短,这样可使机器的方向调整更为容易。

图3 单护盾掘进机

2)双护盾掘进机(见图4)的一般结构主要由装有刀盘及刀盘驱动装置的前护盾,装有支撑装置的后护盾(支撑护盾),连接前、后护盾的伸缩盾和安装预制混凝土管片的尾盾所组成。双护盾掘进机既可以适应围岩抗压强度低的比较破碎的岩石,也能适应岩石强度比较高的地层。在软岩地层中,与单护盾工作原理一样,由盾尾推进液压缸支撑在已拼装的预制衬砌块上或钢圈梁上以推进刀盘破岩前进;遇到硬岩时,与敞开式掘进机的工作原理一样,靠支撑板撑紧洞壁,由主推进液压缸推进刀盘破岩前进。

图4 双护盾掘进机

2 TBM的地质适应性分析

采用TBM施工首先应进行地质条件适应性评估。下列6种地质地段不适宜采用TBM法施工。

1)地应力高、塑性变形大的软弱围岩;

2)具中等及以上膨胀性的围岩;

3)宽大断层破碎带及软弱破碎带;

4)涌、突水严重地段;

5)岩溶发育带;

6)高瓦斯地带。

通过地质适应性评估后,根据岩石单轴饱和抗压强度、岩体的完整程度(裂隙化程度)、岩石的耐磨性和岩石凿碎比功这4个主要地质参数指标来确定掘进及工作条件的好坏。在发挥掘进速度的前提下,掘进及适用的主要地质范围如下:

1)敞开式掘进机主要适用于岩石整体较完整或完整,有较好自稳性的硬岩地层(单轴饱和抗压强度为50~150MPa)。当采取有效支护手段并经论证,也可适用于软岩隧道。

2)双护盾掘进机主要适用于有一定自稳性的较完整的软岩直至硬岩地层(单轴饱和抗压强度为30~90MPa)。

3)单护盾掘进机主要适用于有一定自稳性的软岩(单轴饱和抗压强度为5~60MPa)。

3 TBM机型的自身特点分析

3.1 线路适应性分析

敞开式TBM主机长5m左右,双护盾TBM主机长约12m,单护盾TBM主机长约8m。通过主机长度及相关工程实践分析,各种类型掘进机对线路的适应性如下。

1)敞开式TBM一般情况下可以适应400m的平面曲线半径,困难地段可以适应300m的平面曲线半径。

2)单护盾TBM转弯机理与盾构类似,一般适应于350m左右的平面曲线半径,困难地段可以适应300m的平面曲线半径。其掘进控制相对较好,刀盘磨损相对较小。

3)双护盾TBM的主机为三节护盾,中间虽然采用绞接,但是转动角度很小,一般情况下适应400m的平面曲线半径,困难地段可以适应350m的平面曲线半径。

3.2 支护结构分析

敞开式TBM施工时隧道采用锚、喷、网初期支护,复合式衬砌,隧道二次衬砌采用模板台车施工。TBM掘进通过后二次衬砌不同步,初期支护将暴露较长时间,存在一定的安全隐患。因地铁施工工期紧凑,若二次衬砌不同步,则后期留给区间施做二次衬砌的时间很短,使二次衬砌的工期压力很大;如采用同步衬砌施工,由于地铁区间隧道断面较小(直径6m左右),对正常掘进干扰又比较大,故难以实现。

单护盾TBM采用管片衬砌,技术成熟,施工工艺简单,机械化程度高,结构耐久性好,且由于管片紧跟,故施工安全性高。

双护盾TBM也采用同步管片衬砌。

3.3 掘进控制的难度分析

敞开式TBM的支撑撑靴面积大,与围岩接触面积大,掘进方向控制较好;单护盾TBM是通过改变盾尾左右两侧顶推油缸的伸缩长度来控制转向,故掘进方向控制好;双护盾TBM采用敞开式模式利用支撑板控制方向时,由于支撑板与围岩接触面积较敞开式TBM撑靴小,掘进方向不好控制,需通过其他的辅助措施,且操作复杂。

3.4 施工的灵活性分析

TBM的始发、接收、过站、调头及转场难度与整机的长度有关,整机越长则进行操作的灵活性就越差。

3.5 设备造价及摊销

根据铁路、水利及城市轨道交通相关工程的统计,以6.4m左右的刀盘开挖直径的TBM为例,敞开式TBM造价约1.8亿元/台,设计寿命约30km;双护盾TBM造价约1.2~1.5亿元/台,设计寿命约20km;单护盾TBM造价约0.6~0.8亿元/台,设计寿命约10~15km。

4 TBM各机型的优缺点分析

4.1 敞开式TBM

掘进反力的提供单一可靠,支护形式单一,在地铁建设工期允许的情况下,采用“先洞后站”的施工组织模式,可充分发挥长大距离连续、快速掘进的优势。

存在的主要问题有:

1)整机长度接近190m,长度较长,组装调试、始发、转场等对场地的要求高,城市中土地资源紧张,场地征用难度较大。

2)一般地铁工程中,车站间隔1km左右,车站早于区间施工,TBM施工过程中需频繁停机过站,故不能发挥连续快速掘进的优势。

3)设备购置费1.8亿,前期购置费高。

4.2 单护盾TBM

掘进反力的提供单一可靠,与一般盾构一样,转弯灵活、曲线适应性好;采用同步管片衬砌,安全性高;整机长度约100m,组装、转场占用场地较小,施工组织灵活。

存在的主要问题有:主要靠管片提供掘进反力,在硬岩中掘进时,刀盘扭矩增大,可能引起盾体扭转、管片出现剪扭等问题。

4.3 双护盾TBM

硬岩中,依靠支撑板提供掘进反力,衬砌和掘进可同时进行,施工速度快;软岩中,依靠管片提供掘进反力,掘进和衬砌分开进行。两种掘进模式下采用同步管片衬砌,安全性高;整机长度约110m,组装、转场占用场地较小,施工组织灵活。

存在的主要问题有:

1)双护盾主机长,通过小曲线半径地段时方向控制难度大。

2)在软弱、破碎地段,由于主机长,容易被卡住,处理难度大。

5 结语

通过地质适应性、TBM机型自身的特点及优缺点分析,三种机型的综合比选对照结果见表1所示。

根据综合比选对照表,可以初步判定三种机型的适用条件,敞开式TBM适用于岩体坚硬、完整性及自稳性较好的地层,当采用“先隧后站”的施工组织时,能充分发挥连续、快速掘进的优势;双护盾TBM适用于较完整、有一定自稳性的软岩-硬岩的地层,在开挖洞壁能给支撑板提供足够反力的前提下,能充分发挥掘进和衬砌同步进行的优势;单护盾TBM适用于有一定自稳性的软岩地层,掘进速度相对较慢,但造价低、机型通用性好。

表1 TBM机型比选对照表

[1]刘春,沙明元,宋成祥,等.西安—安康铁路秦岭隧道TBM 掘进施工技术总结[M].北京:中国铁道出版社,2004.

[2]水利部科技推广中心.TBM全断面岩石掘进机[M].北京:石油工业出版社,2005.

[3]张照煌,李福田.全断面隧道掘进机施工技术[M].北京:中国水利水电出版社,2006.

[4]中国铁路工程总公司.铁路隧道全断面岩石掘进机法技术指南[M].北京:中国铁道出版社,2007.

[5]李仕森,茅承觉,叶定海.护盾式全断面岩石掘进机[J].建筑机械,1998(12):29.

[6]陈满拾.我国全断面岩石掘进机的发展近况[J].铁道建筑技术,1992(3):19.

[7]毛红梅.盾构机空载通过隧道矿山法成洞段的关键技术[J].城市轨道交通研究,2011(12):86.