热管刀具的设计及散热性能测试*

梁良 全燕鸣

(华南理工大学机械与汽车工程学院,广东广州510640)

如何令切削热快速消散是切削加工生产中需要解决的重要问题[1-2].由于传统切削液浇注冷却方法对环境和人体的负面影响非常严重,其使用受到限制,因此研究低(无)污染、低成本的冷却技术是绿色切削技术发展的主要方向[3].

在刀片/刀柄中嵌入热管以快速转移切削热是一种切削过程中刀具散热的新途径[4].热管是一种利用内部工质的相变快速传送热量的元件,其传热能力比相同尺寸金属良导体(铜/铝)大几个数量级,还具有良好的热响应性和环境适应性,而且其运行不需要外部驱动[5],因此近年在国外被尝试用作切削刀具的散热元件.1988年前苏联托里杨金工艺研究所最早提出热管车刀的创意,同时设计了一种从车刀刀杆内开孔插入圆热管并在圆热管尾部安装散热片的热管车刀[6].1995年Judd等[7]设计的热管车刀也采用了在刀柄内嵌入圆热管的形式,不同的是该车刀在热管冷凝端采用循环水冷却.Haq等[8]的研究工作中同样采用了类似形式的热管车刀,但在圆热管的蒸发端和车刀刀片之间增加了导热夹片.随后,Chiou等[9-11]设计的热管刀具使用了扁弯热管,并采用了在刀片内开槽以嵌入热管的结构.Chou等[12]所采用的热管车刀同样使用了扁弯热管,使用时该扁弯热管的蒸发端被贴附在距离刀尖10mm的前刀面上.文献[13]中设计的热管车刀中的热管采用贴附在前刀面的固定方式,但使用的是扁直热管.

热管有不同的形状和规格,其传热特性也与普通的固体传热有着很大差异,在设计热管刀具前了解热管性能并优化其使用参数是十分重要的准备工作.热管两头分别为吸热的蒸发端和散热的冷凝端.设计热管刀具时应该使热管的蒸发端尽量靠近和贴紧刀头高温区以发挥其最大吸热能力,但是同时要考虑刀头的刚度和强度以及切削过程中切屑对热管表面的强烈刮擦和缠绕影响.因此热管在刀具上的嵌入形式和位置设计需要优化.合理地选用热管和设计热管刀具结构以达到最佳的切削散热效果,是应用热管刀具应解决的首要和关键问题,但目前鲜见这方面的报道.在上述文献中,对所采用热管和热管与刀具的结合都缺乏实验或计算的优化研究,热管蒸发端距离刀刃和刀尖过远,刀头高温面与热管蒸发端之间存在很大热阻.

为此,文中开展了热管使用参数优化及热管刀具结构的优化设计方面的研究工作,即模拟热管在热管车刀内的工作条件,设计正交试验,对热管蒸发端受热长度、冷凝端冷却长度、热管弯曲角度以及循环水温度这4个使用参数进行优化.在此基础上,提出热管刀具的设计原则,设计3种不同热管植入形式的热管车刀,然后进行切削量热实验,分析这3种热管刀具散热的效果.

1 热管及原型车刀

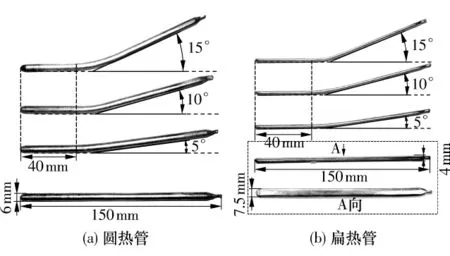

文中设计热管刀具所用的热管为沟槽式铜-水微热管,按形状分为圆直管、圆弯管、扁直管、扁弯管,如图1所示.圆管外径为6mm,壁厚为0.4mm,其内壁的微沟槽利用高速充液旋压成形技术制造,沟槽数为55,槽深为0.25mm,平均槽齿宽度为0.133mm.弯管由直热管弯制而成,扁热管由同直径和同长度圆热管压制而成.文中所用热管的充液率为175%,真空度为6.0.

图1 微热管外观图Fig.1 Appearance of the micro-heat pipe

用于设计热管车刀的原型普通车刀如图2所示.采用机夹刀片式车刀,方便改造刀片和刀体以嵌入热管.刀片为YT-15硬质合金,刀柄材料为正火45#钢.

图2 原型普通车刀的外观图及示意图Fig.2 Appearance and schematic diagram of the prototype external turning tool

2 热管使用参数优化

2.1 热管传热测试

以热管的最大传热功率Pmax作为评定指标,通过正交试验,优化热管在循环水冷却条件下的使用参数,以此作为热管车刀的设计基础.

所设计的热管性能测试系统如图3所示.用铜套包覆热管的蒸发端,用电阻螺旋管加热器加热铜套,用可调节功率电源控制加热功率.热管冷凝端的冷却装置由水槽、潜水泵、软管和循环水套组成,潜水泵驱动水循环流动从而实现对热管冷凝端的冷却,循环水的流动速度为0.5 L/min.在热管的蒸发端、绝热端和冷凝端分别设置3个测温点,试验过程中测量这3个位置的温度变化.

图3 循环水冷却条件下的热管性能测试系统Fig.3 Performance test system of heat pipe in recycling water cooling condition

测试各种类型的热管时,分别制作相应形状和长度的加热铜套.考虑到圆热管嵌入刀具中通常是蒸发端的整个外表面受热,因此针对圆热管传热测试而制作的加热铜套筒是一段空心盲孔铜圆棒,如图4(a)所示.考虑到扁平热管嵌入刀具中通常是蒸发端的一个侧面受热,因此针对扁热管传热测试而制作的加热套筒是在紫铜半圆棒和电木半圆棒上开盲槽而合成,如图4(b)所示.

针对循环水冷却情况下影响热管传热性能的4个主要因素:蒸发端受热长度Lh(A)、冷凝端冷却长度Lc(B)、循环水温度tw(C)和热管弯曲角度α(D),制订4因素、4水平的正交试验方案,采用L16(45)正交表设计试验.所用因素水平参数见表1.

图4 两种微热管的受热形式及相应的加热套筒Fig.4 Heat load formation for two types of micro-heat pipe and corresponding heating sleeves

表1 热管传热性能正交试验因素水平Table 1 Factors and levels of the orthogonal experiment for the heat transfer performance of heat pipe

在每组测试试验中,首先对热管的蒸发端加载50W的热荷载,持续600 s,然后观察3个测温点的温度变化情况,判断热管蒸发端的温度是否在这段时间内趋于稳定.若是,说明尚未达到该热管饱和状态,则增加加热功率再进行测试;反之则说明已超出该热管传热极限,需减小加热功率重新测试.如此不断地试验,直到获得热管的最大功率Pmax.

2.2 热管传热测试结果分析

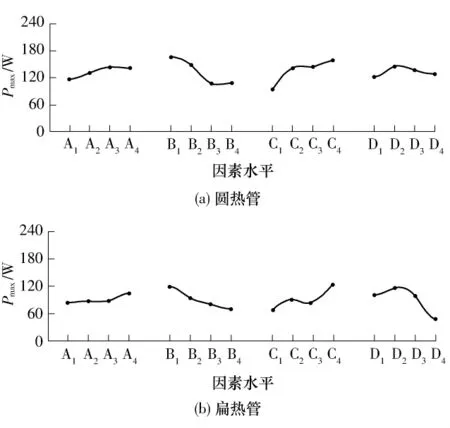

采用上述试验系统对几种热管的最大传热功率的测试结果见表2.根据正交试验结果,求出每个因素水平分别对应于圆热管和扁热管的最大传热功率位级,得出Pmax与热管的4个使用因素参数的关系,见图5.

比较图5(a)及(b)可知,在相同使用条件下,圆热管的最大传热功率Pmax明显高于扁热管;圆热管的最大传热功率Pmax随着蒸发端受热长度Lh以及循环水温度tw的增加而增加,随着冷凝端冷却长度Lc的增加而减小;随着弯曲角度α增加,圆热管的Pmax呈先增大后减小的趋势,当α=5°时,圆热管的Pmax最大.扁热管的最大传热功率Pmax随着4个因素的变化趋势与圆热管相似.

表2 循环水冷却条件下热管最大传热功率的正交试验结果Table 2 Orthogonal experimental results for the heat pipe in recycling water cooling condition

图5 循环水冷却条件下热管的4个使用参数与最大传热功率Pmax的关系Fig.5 Relationship between four using factors and the maximum heat transfer power Pmaxfor the heat pipe in recycling water cooling condition

3 热管车刀设计

根据以上分析,结合原型车刀实际情况,对圆热管和扁热管的使用参数优选结果均为:热管蒸发端受热长度Lh=18 mm,冷凝端冷却长度Lc=20 mm,循环水温度tw=75℃,热管弯曲角度α=5°.

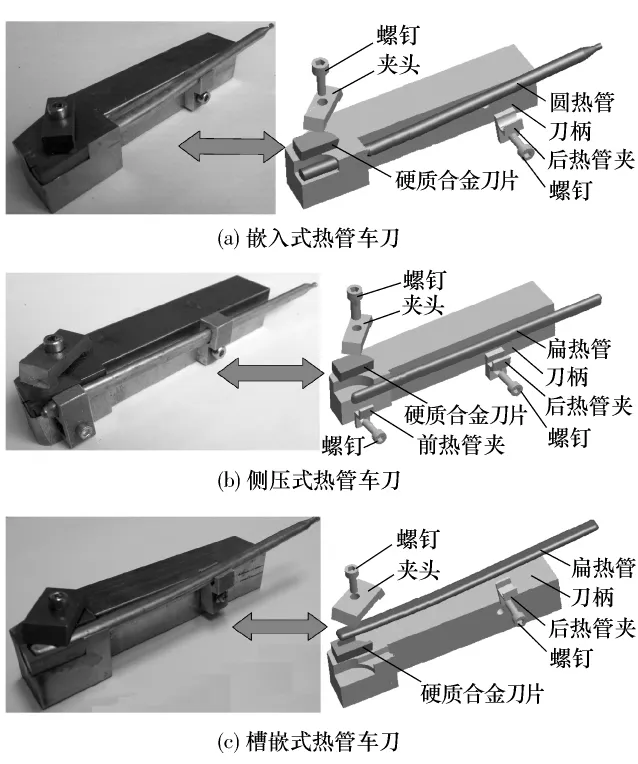

在设计热管车刀时遵循以下原则:(1)在保证刀片强度和刚度的前提下,尽量使热管靠近主刀刃和刀尖;(2)尽量避免热管与刀柄的接触换热,同时热管应定位及安装方便;(3)令热管得到相应的保护以保证其在切削过程中工作的可靠性[14].基于以上原则,设计了嵌入式、侧压式和槽嵌式3种热管车刀,如图6所示.

图6 优化设计的热管车刀实物图及示意图Fig.6 Appearance and schematic diagram of the optimized heat-pipe lathe tool

嵌入式热管车刀中的热管为直径6mm的圆管,弯曲角度为5°.在刀片前刀面下方加工出与热管等径的盲槽,嵌入热管蒸发端.侧压式热管车刀中的热管为厚4mm的扁直管,用夹具固定,其蒸发端贴附在刀片的主后刀面上.槽嵌式热管车刀中采用扁弯热管,厚度为4mm,弯曲角度为5°.在刀片前刀面上加工出与热管等宽、深4mm的盲槽,嵌入热管蒸发端.3种刀具中热管长度均为150 mm,蒸发端与刀具接触长度均为18mm,蒸发端前沿距离刀尖均为2mm.

为减小热管与刀头的界面热阻,在热管蒸发端使用了导热胶.为减少热管体与刀柄的热接触,采用了偏头刀体结构以方便热管的引出.装配该热管车刀时,热管的后端采用一个绝热支撑固定在刀柄上.

4 热管刀具的散热性能验证

在CKA6150型数控车床上进行外圆干车削45#钢(HBS 187)实验,测量及计算上述热管刀具在相同切削条件下热管转移的热量Qhp,以量化评估这3种热管刀具的散热性能.

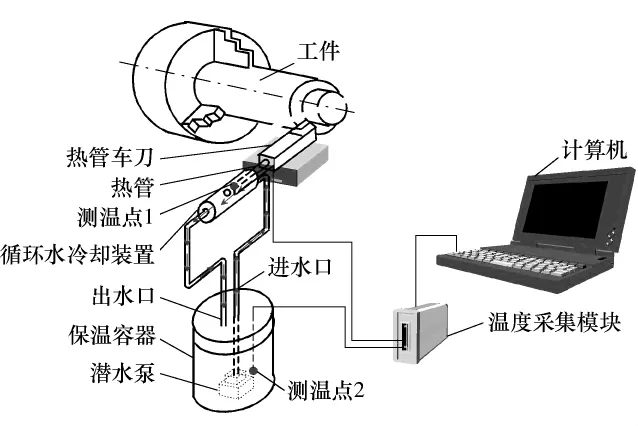

实验所采用的量热测试系统见图7.测试系统中的量热介质为水,热管冷凝端用水冷却装置包覆20mm,冷却水用保温容器盛装,由潜水泵实现水循环.实验前在刀柄外表面包裹了绝热材料以减少刀具向夹紧机构传热.实验中使用的循环水量为1 L,水初始温度为75℃,水流量为0.5 L/min.热管冷凝端和保温容器中置热电偶测温.由切削前后两处测量的循环水温差Δt1及Δt2,可以根据以下公式量化计算Qhp:

式中:ρw为水的密度,ρw=103kg/m3;cw为水的比热容,cw=4200J/(kg·℃);Vw为循环水体积.

图7 热管刀具的量热测量系统示意图Fig.7 Schematic diagram of the calorimetric test system of heat pipe tool

根据切削量热实验结果绘制3种热管车刀在200s切削时间内通过热管传出的热量Qhp随切削速度的变化曲线,见图8.随着切削速度的增加,这3种热管刀具通过热管转移的热量都呈上升趋势,至切削速度vc=300m/min时尚未达到热管传热饱和状态.在相同的切削速度下,嵌入式热管刀具的Qhp远高于槽嵌式和侧压式热管刀具.由于在相同的切削速度条件下各车刀切削时所产生的总热量基本一致,这说明采用嵌入式圆热管的刀具散热效果最好,侧压式热管的刀具散热效果最差.

图8 切削速度对3种热管刀具热管转移热量的影响Fig.8 Effect of cutting speed on the heat transferred by the heat pipe for three kinds of heat pipe tools

5 结论

(1)对圆热管和扁热管的传热测试结果均表明,热管的最大传热功率随着蒸发端受热长度以及循环水温度的增加而增加,随着冷凝端冷却长度的增加而减小;当热管弯曲5°时传热最有效.

(2)根据热管传热测试结果,结合原型车刀的几何尺寸,优选的热管使用参数为:受热长度18mm、冷却长度20mm、循环水温度75℃、热管弯曲角度5°.

(3)设计了嵌入式、侧压式、槽嵌式3种热管车刀,分别采用圆热管和扁热管从刀片内部、主后刀面和前刀面吸收切削热.切削量热实验表明,嵌入式热管刀具中的热管传热效率最高,槽嵌式的热管次之,侧压式的热管最弱.

[1] Dhar N R,Ahmed M T,Islam S.An experimental investigation on effect of minimum quantity lubrication in machining AISI 1040 steel[J].International Journal of Machine Tools&Manufacture,2007,47(5):748-753.

[2] 全燕鸣,何振威,豆勇.碳钢高速车削中基于量热法的切削热分配[J].华南理工大学学报:自然科学版,2006,34(11):1-4.Quan Yan-ming,He Zhen-wei,Dou Yong.Cutting heat dissipation in high-speed machining of carbon steel based on calorimetric method[J].Journal of South China University of Technology:Natural Science Edition,2006,34(11):1-4.

[3] Weinert K,Inasaki I,Sutherland J W,et al.Dry machining and minimum quantity lubrication[J].CIRP Annals-Manufacturing Technology,2004,53(2):511-537.

[4] Sharma V S,Dogra M,Suri N M.Cooling techniques for improved productivity in turning[J].International Journal of Machine Tools&Manufacturing,2009,49(6): 435-453.

[5] Faghri A.Heat pipe science and technology[M].Washington,D C:Taylor and Francis,1995:94-95.

[6] К ABTOPCКOMУ CBИДETEЛБCTBУ.OПИCAHИE И30БPETEHИЯ:SU,1371776 A1[P].1988-03-23.

[7] Judd R L,Mackenzie H S,Elbestawi M A.An investigation of a heat pipe cooling system for use in turning on a lathe[J].International Journal of Advanced Manufacturing Technology,1995,10(6):357-366.

[8] Haq A N,Tamizharasan T.Investigation of the effects of cooling in hard turning operations[J].International Journal of Advanced Manufacturing Technology,2006,30 (4):808-816.

[9] Chiou R Y,Lin L,Jim S J,et al.Investigation of dry machining with embedded heat pipe cooling by finite element analysis and experiments[J].International Journal of Advanced Manufacturing Technology,2007,31(5):905-914.

[10] Chiou R Y,Chen J S J,Lu L,et al.The effect of an embedded heat pipe in a cutting tool on temperature and wear[C]∥Proceedings of ASME Conference on Mechanical Engineering.Washington,D C:[s.n.],2003:1-8.

[11] Chiou R Y,Chen J S J,Lu L,et al.Prediction of heat transfer behavior of carbide inserts with embedded heat pipes for dry machining[C]∥Proceedings of the 2002 ASME International Mechanical Engineering Congress&Exposition.New Orleans:[s.n.],2002:17-22.

[12] Chou Y K,Liu J.CVD diamond tool performance in metal matrix composite machining[J].Surface&Coatings Technology,2005,200(6):1872-1878.

[13] Liang L,Quan Y M,Ke Z Y.Investigation of tool-chip interface temperature in dry turning assisted by heat pipe cooling[J].International Journal of Advanced Manufacturing Technology,2011,54(1/2/3/4):35-43.

[14] 梁良.面向绿色切削的热管刀具散热性能研究[D].广州:华南理工大学机械与汽车工程学院,2011: 75-76.