不同安装角下透平静叶气膜冷却传热特性的数值研究

张玲,胡博,王维,牟雪峰

(1.东北电力大学能源与动力工程学院,吉林吉林132012;2.大唐鸡西第二热电有限公司,黑龙江鸡西158150;3.吉林机械工业学校,吉林吉林132011)

燃气轮机在航空、陆用发电和各种工业领域中有着广泛的应用。提高燃气透平入口温度是提高燃气轮机运行效率最有效的措施,但过高的燃气温度会超过叶片材料的耐温极限而造成叶片损坏,因此必须采取冷却措施来保护叶片。气膜冷却作为有效的叶片冷却技术,已在国内外受到普遍关注,主要研究方法有实验研究和数值模拟两种。

实验测量所得结果真实可信,但会受到模型尺寸、流场扰动、人身安全以及测量精度等限制,而数值模拟可以很容易地模拟特殊尺寸、高温及易燃等实验中无法达到的理想条件。随着计算流体动力学(CFD)的发展,气膜冷却的研究越来越多地采用了数值模拟的方法。Leylek和Zerkle[1]使用了湍流k-ε模型预测了离散射流气膜冷却,计算表明:标准的k-ε模型辅以壁面函数的计算方法可以对复杂流动的不对称行为和射流区的温度场加以描述,但在涡团强度和侧向冷却效果的计算上还缺乏足够的精度。Bohn和Moritz[2]利用B-L代数模型对带有交错孔排的平板表面气膜冷却效率进行了数值计算,重点考察了不同结构气膜孔下游的绝热壁温分布和肾型反转涡团的形态及演化。Rozati等[3]采用大涡模拟对不同吹风比下叶片前缘气膜冷却的影响进行了计算。李少华等[4]对不同转速的动叶栅前缘复合角度气膜冷却进行了数值研究。王松涛等[5]基于中心差分格式和多区网格技术,对燃气轮机第一级涡轮前缘冷气流场进行了数值求解,分析了在不同射流入射角的条件下,端壁附近流场的传热和流动特性。

虽然国内外学者在气膜冷却方面做了大量研究,但有关叶片安装角度对气膜冷却效果的研究还很少,笔者在前人研究成果的基础上,采用数值模拟的方法研究了涡轮叶片安装角度对气膜冷却效果的影响。

1 物理模型和数值计算方法

1.1 几何模型及网格划分

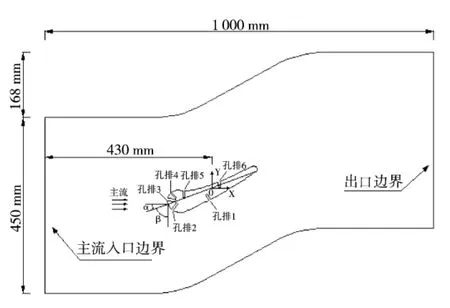

本文计算区域为S型主流通道和射流管两部分,S型主流通道是为了更接近实际叶栅的工作条件。以叶片弦的中点为坐标原点,X轴正方向为主流方向,Y轴正方向为垂直方向。示意图如图1所示,主气流通道尺寸为1 000 mm×450 mm,叶片中心距主流入口距离430 mm,射流孔内径5 mm,长度20 mm,α为主流与叶片弦的夹角,β为安装角。定义吹风比M=ρjUi/(ρ∞U∞);ρ∞为主流密度,ρj为射流密度,U∞为主流的平均速度,Uj为射流的平均速度,选取吹风比M=1.0,β=40°、50°、60°、70°、80°和90°共六个角度进行计算。

图1 计算区域示意图

1.2 数值计算方法和边界条件

本章采用Realizable k-ε湍流模型,通用控制方程的离散采用有限体积法,对流项差分格式采用二阶迎风格式,压力-速度耦合基于SIMPLE算法。

计算边界条件包括主流和射流入口速度边界、压力出口边界条件和壁面边界条件,入口边界条件见表1。

(1)速度入口边界条件

主流与射流均采用相同密度的空气,湍动能k按进口动能1%给出,湍动能耗散率ε取为湍动能平方的10%,即k=0.005(u2+v2),ε=0.1k2。主流雷诺数Re∞=U∞D/v,D为主流入口当量直径,v为空气运动黏度;射流雷诺数Rej=Ujd/v,d为射流孔直径。

(2)压力出口边界条件

定义主气流通道出口压力为101 325 Pa。给定沿主流方向各流动参量的一阶导数为零,即

(3)壁面边界条件

假定壁面为无滑移绝热壁面,近壁区采用壁面函数法两层模型处理。壁面与气膜之间的传热方式只考虑对流换热,设叶片壁温为380 K,其余壁面为绝热壁面。

表1 入口边界条件

2 计算结果的分析与讨论

2.1 冷却效率分析

气膜冷却效率η的定义式为η=(Tm-Tf)/(Tm-Tc),其中Tm为主流温度,Tf为气膜温度,Tc为射流温度,气膜冷却效率的大小是衡量气膜冷却方案是否有效的重要尺度。

图2为不同安装角下压力面第6排射流孔附近的冷却效率分布。随安装角的减小,能看到贴近射流孔下游壁面的冷却效率明显提高,因为随安装角的减小,射流的弯曲段更容易贴近临近的壁面,而向下游的延伸性却不好。远离射流孔的下游壁面的冷却效率却先升高后降低,当β=70°时,冷却效率最高,原因是随安装角的减小,射流的贴壁性变好,但过小的安装角导致壁面对气膜相对垂直,阻止了气膜向下游的蔓延。当β<60°时,安装角度的变化对气膜冷却效率的影响不明显,而且安装角越小,射流孔下游壁面的冷却效率越低。

图2 第6排射流孔(压力面)附近的冷却效率分布

图3为不同安装角下吸力面第1排射流孔附近的冷却效率分布。随安装角度的减小,射流孔冷却效率最大的区域逐渐远离壁面,孔排下游的冷却效率降低,上游的冷却效率升高。当β<60°时,出现了冷却孔上游附近的冷却效率高于下游的现象,这是因为安装角度减小,在吸力面的叶片前缘与第1排孔之间形成了低压区,并有明显的二次流,导致第1排孔上游附近的冷却效率升高。β=90°时,射流孔下游附近壁面的冷却效果最好,并随着β的减小而变差,但是气膜向远离射流孔下游壁面的延伸却随β的减小而变好,综合来看,β=70°冷却效果最好。

图2 第1排射流孔(吸力面)附近的冷却效率分布

2.2 努塞尔数分析

努塞尔数Nu的定义为:Nu=hl/λ,其中h为对流换热系数,l为传热面的几何特征长度,λ为流体的导热系数,努塞尔数是表示对流换热强烈程度的准则数。

图4为不同安装角下,压力面第5排孔与第6排孔之间壁面的努塞尔数分布。从图中可以看出,努塞尔数呈先上升后下降的趋势,β=60°、50°和40°时峰值位置靠近下游;β=90°、80°和70°时峰值位置靠近上游。这是因为第5排孔所在的位置曲率较大,安装角较大时,在临近射流孔下游的背风侧形成了二次流,增加了对流换热的强度,而安装角度较小时,下游射流与主流的掺混区域更贴近壁面,导致壁面的湍流度增加,所以Nu较大。Nu的最大值发生在β=40°时,最小值发生在β=90°时,在贴近孔排5的下游壁面,β=70°时的努塞尔数最大,而且Nu沿壁面的变化幅度最小,这是由于该安装角度下气膜的贴壁性最好,并且流动相对稳定,所以努塞尔数变化较平稳。

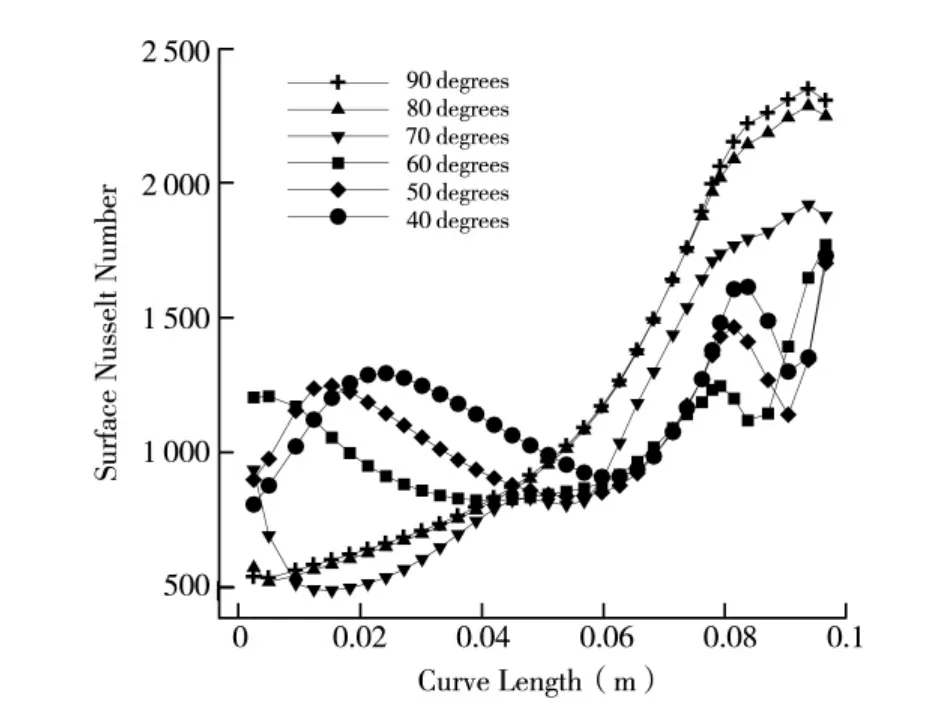

图5为不同安装角下,吸力面第1排孔与第2排孔之间壁面的努塞尔数分布。从图中可以看出,β=90°、80°和70°时,努塞尔数呈单调递增趋势,而β=60°、50°和40°时,努塞尔数升高到一定值开始减小后又继续升高。这是因为安装角较小时,靠近孔排2下游壁面的气膜贴壁性较好,而远离射流孔的下游壁面冷却膜与壁面逐渐分离,导致Nu降低。而后又升高主要是受第1排气膜孔射流的影响,因为β较小时,在孔排1的上游背风侧形成了低压区,导致孔排1的射流与主流的掺混向上游壁面移动所致。当β=90°和80°时,Nu的最大值达到了2 500,这是因为安装角较大时,吸力面的冷气膜沿下游壁面的贴壁性较好,带走了较多的热量,增强了冷却效果。

图4 压力面努塞尔数分布

图5 吸力面努塞尔数分布

3 结论

气膜冷却效率和努塞尔数直接反应了叶片冷却效果的好坏,是研究叶片传热特性不可或缺的参数。通过对不同安装角下压力面和吸力面冷却效率以及努塞尔数的分析,得出以下结论:

(1)随着安装角度的减小,压力面贴近射流孔下游壁面的冷却效率明显提高,而远离射流孔下游壁面的冷却效率却是先升高后降低,当β=70°时冷却效率最高。同时,吸力面射流孔冷却效率最大的区域逐渐远离壁面,孔排下游的冷却效率降低,上游的冷却效率升高。

(2)在压力面,β=90°、80°和70°时,Nu的峰值小;β=60°、50°和40°时,Nu的峰值大,且更靠近射流孔下游。在吸力面,Nu总体呈上升趋势。

[1]Leylek J H,Zerkle R D.Discrete-Jet Film Cooling:A Comparison of Computational Results with Experiments[J].ASME Journlal of Turbomachinery,1994,116:358-368.

[2]Bohn D,Moritz N.Influence of hole shaping of staggered multi-hole configurations on cooling film development[R].AIAA 2000-2579,2000.

[3]Rozati A,Tafti D K.Effect of coolant-mainstream blowing ratio on leading edge film cooling flow and heat transfer-LES investigation[J].International Journal of Heat&Fluid Flow,2008,29(4):857-873.

[4]李少华,李知骏,王梅丽,等.旋转对复合角度气膜冷却叶片的数值模拟[J].汽轮机技术,2011,53(3):164-166.

[5]王松涛,刘勋,韩俊.端壁不同角度喷射冷气对前缘喷射冷气重型燃气轮机涡轮流场的影响[J].节能技术,2011,29(4):323-326.