塔内运行温度对循环流化床烟气脱硫效率影响的试验研究

王虎,李少华,雷宇

(1.东北电力大学能源与动力工程学院,吉林吉林132012;2.吉林市松花江热电有限公司,吉林吉林132002)

循环流化床(circulating fluidized bed,CFB)烟气脱硫最早是由德国鲁奇集团能捷斯比晓夫公司(Lurgi Lentjes Bischoff,简称LLB公司)于20世纪70年代开发的一种新型半干法工艺。该工艺以循环流化床原理为基础,是一种基于流态化的脱硫工艺,主要应用于中小型燃煤电厂,尤其适合于老机组烟气脱硫改造,具有占地小、运行费用低、系统简单、脱硫效率高、无二次污染等优点。在实际运行中,由于出口温度、入口SO2浓度的影响,脱硫效率很难达到要求,本文对某电厂脱硫系统24小时的运行情况进行分析,并对入口SO2浓度和吸收塔出口温度对脱硫效率的影响进行试验研究。

1 工程概况

某电厂一期工程于2003年正式投产。一期安装3台额定蒸发量为360 t/h的煤粉锅炉,2台额定发电量为125 MW双抽式汽轮发电机组。脱硫改造工程对炉后烟气进行脱硫再除尘改造,共设置两套脱硫系统,其中1,2号炉公用1#脱硫塔,3号炉配备2#脱硫塔。本文对该厂改造后的1#脱硫系统运行期间出现的问题进行分析和试验研究。

1.1 工艺简介

图1为该电厂1#循环流化床烟气脱硫系统图,该循环流化床烟气脱硫系统主要由脱硫塔主体、石灰给料系统、给排水系统、再循环系统、除灰系统、电气系统、仪控系统组成。从锅炉的空气预热器出来的烟气通过预除尘器后从底部进入吸收塔,然后烟气通过吸收塔下部的文丘里管的加速,进入循环流化床体。在文丘罩的出口扩管段设有喷水装置,喷入的雾化水以降低脱硫反应器内的烟温,烟气在上升过程中,颗粒一部分随烟气被带出吸收塔,一部分因自重重新回流到循环流化床内。净化后的含尘烟气从吸收塔顶部侧向排出,然后转向进入脱硫后除尘器,经除尘器捕集下来的固体颗粒,通过除尘器下的脱硫灰再循环系统,返回吸收塔继续参加反应,如此循环,多余的少量脱硫灰渣通过气力输送至脱硫灰仓内,再通过罐车进行综合利用或运到储灰场,从除尘器分离出来的气体通过锅炉风机排入烟囱。

1.2 脱硫反应机理

在循环流化床脱硫塔中,Ca(OH)2与烟气中的SO2和、SO3、HCl、HF等发生化学反应,主要化学反应方程式如下:

图1 系统流程图

1.3 设计条件

煤中硫份(Sar)按Sar=0.21%设计,采用生石灰做脱硫剂,石灰纯度大于80%,粒度小于0.2 mm;处理烟气量为846 000 Nm3/h,脱硫塔入口烟气含硫1 120~2 130 mg/Nm3,进入吸收塔的烟气温度145℃,锅炉运行范围为锅炉最大连续出力的35%~100%,脱硫塔出口烟气温度≥71℃,脱硫塔进出口压降≤1 800 Pa。

2 运行期间出现的问题

该循环流化床烟气脱硫系统在运行期间,吸收塔出口烟气温度高达95度,塔入口的SO2含量已经超出设计值913.5 mg/m3,脱硫效率很低。由此可初步判断造成脱硫效率过低的原因为循环流化床脱硫塔入口的SO2含量过高以及出口烟气温度过高。

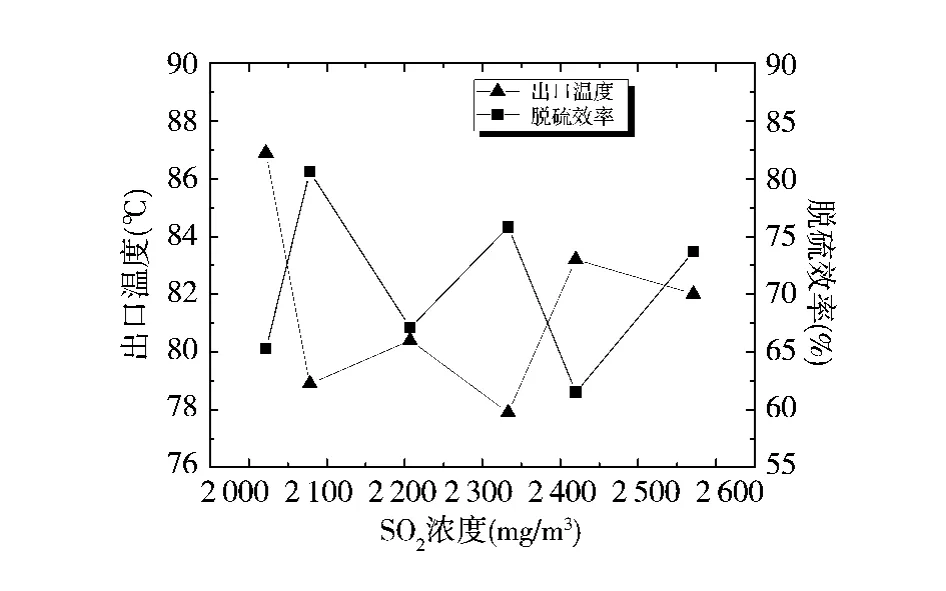

图2显示了此段时间内入口SO2浓度和出口烟气温度对脱硫效率的影响,由图2可以看出,在烟气入口SO2浓度高于设计值的情况下,当循环流化床脱硫塔出口的温度在77~86℃时,脱硫效率仅有65%~80%,且脱硫效率随出口烟气温度的升高而降低。

图2 试运行期间脱硫效率与出口烟气温度的关系

3 试验条件

实验中保持脱硫塔入口烟气温度130±3℃,床层压力1 300 Pa,塔喷入水量19 m3/h,脱硫剂量1.4 t/h。改变脱硫塔出口温度和入口SO2浓度来考察出口温度和入口SO2浓度对脱硫效率影响。选取入口烟气SO2浓度分别为1 500 mg/m3,1 700 mg/m3,1 900 mg/m3,2 100 mg/m3;出口温度分别为75℃,78℃,81℃,84℃。16个工况下,每个工况测量五组数据,一共80组数据,对这80组数据进行分析。

4 试验结果分析

4.1 入口SO2浓度对脱硫效率影响

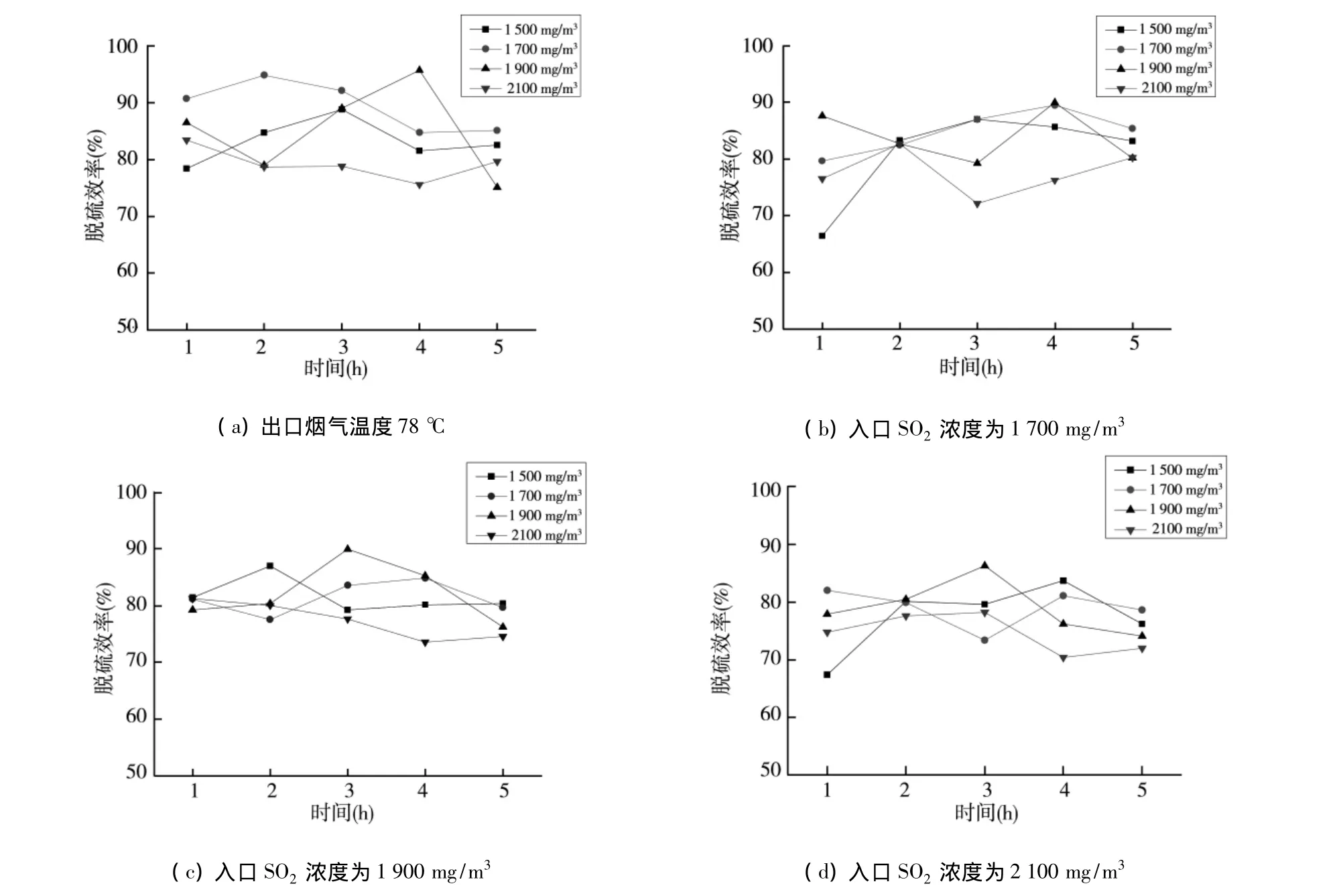

图3为不同吸收塔出口温度下,入口SO2浓度对脱硫效率的影响。从图3(a)、(b)可以看出,出口温度为75℃和78℃条件下,SO2浓度为1 700 mg/m3时的脱硫效率最高,其次是1 500 mg/m3和1 900 mg/m3,SO2浓度为2 100 mg/m3时的脱硫效率最低。从图3(c)、(d)可以看出,出口温度为81℃和84℃条件下,SO2浓度为1900 mg/m3时的脱硫效率最高,其次是1500 mg/m3和1700 mg/m3,SO2浓度为2 100 mg/m3时的脱硫效率最低。脱硫效率呈现随入口SO2浓度先上升后降低的趋势,在SO2浓度为1 700 mg/m3到1 900 mg/m3之间脱硫效率最高。这是因为当烟气中SO2浓度增加时,增加了反应物浓度,从而加快了反应的速度,有利于脱硫反应的进行;SO2与吸收剂之间完成瞬时的化学反应之后,吸收只能靠化学吸附来实现,当SO2浓度继续增加时,脱硫剂液滴中溶解的SO2达到饱和,使脱硫效率降低。

4.2 吸收塔出口温度对脱硫效率影响

图4为不同浓度下出口温度对脱硫效率的影响,从图中可以看出,在四种入口SO2浓度下,出口温度对脱硫效率的影响呈现相同的趋势,脱硫效率随出口温度的升高而降低,在出口温度75℃时,出口烟气温度75℃脱硫效率最高,在出口温度84℃时,脱硫效率最低。这是因为整个脱硫塔内的脱硫反应分为两个阶段,一是离子反应阶段,一是分子反应阶段,且分子反应阶段的脱硫效率较低,在塔内起主要脱硫作用的是离子反应[1,2]。当温度升高时,水分蒸发的快,反应时间短,使得脱硫剂的反应不完全;另一方面SO2在水中的溶解度随温度的升高而明显降低[3],温度升高使脱硫剂浆液中溶解的SO2离子减少,从而影响了脱硫反应。

图3 不同温度条件下入口SO2浓度对脱硫效率的影响

图4 不同入口SO2浓度下出口温度对脱硫效率的影响

5 调试结果分析

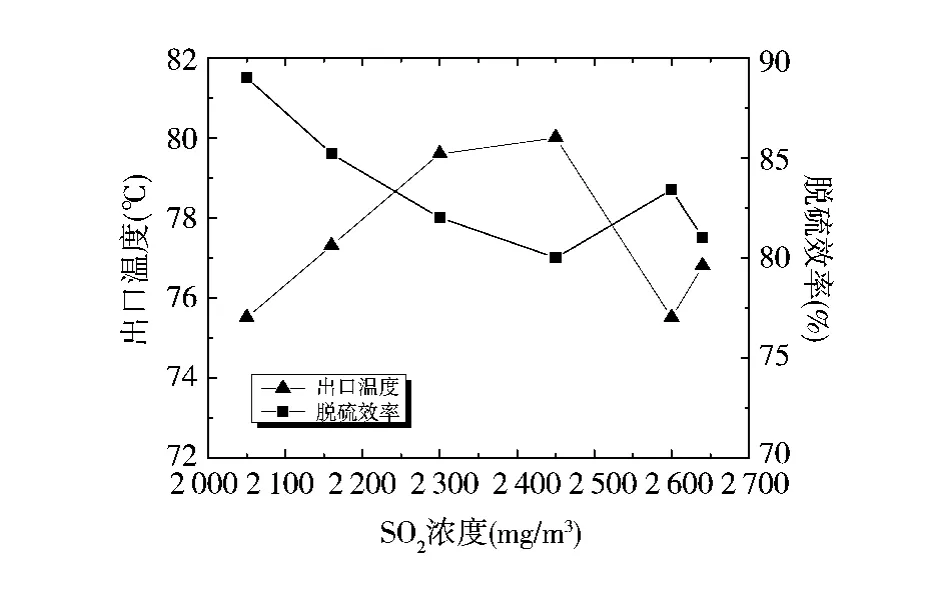

循环流化床脱硫塔入口SO2浓度是由锅炉燃煤的种类来确定的,在实际操作中,其量不可控。通过以上的试验结果,我们通过控制喷水量来调节出口温度,使出口烟气温度保持在高于露点温度20℃的范围内,以达到最高的脱硫效率,同时防止烟气温度过低而结露腐蚀烟道。从图5中可以看出,在相同入口SO2浓度的条件下,使出口温度降低到75~80℃后,脱硫效率有明显提高,可达到80%~90%。

图5 调试后出口烟气温度对脱硫效率的影响

6 结论

(1)出口温度对脱硫效率影响很大,当出口温度从84℃降低到75℃时,脱硫效率可提高20%,脱硫效率随烟气出口温度的降低而升高。

(2)在其它条件不变的情况下,脱硫效率随入口SO2含量的增加呈现先上升后降低的趋势。在试验条件下,入口SO2含量在1 700 mg/m3到1 900 mg/m3之间脱除效率最高。

(3)通过调节喷入水量来调节出口温度能使脱硫系统达到较高的脱硫效率。运行结果表明,即使在入口SO2含量较高的情况下,降低出口温度到75℃,脱硫效率可达88%。

[1]王晓芳,佟会玲,李定凯,李彦,程从明,陈昌和,徐旭常.循环流化床常温半干法烟气脱硫技术的工程示范研究[J].动力工程,2004,24(3):421-425.

[2]时黎明.中温干法烟气脱硫和蒸汽活化的机理研究[D].北京:清华大学,1999.

[3]北京市环境保护研究所.大气污染防治手册[M].上海科学技术出版社,1987.

[4]张勇,金保升,钟文琪.喷动气固流化床颗粒混合规律的实验研究[J].中国电机工程学报,2008,28(20):8-14.

[5]范丽婷,李鸿儒,王福利,何大阔.循环流化床烟气脱硫系统数学模型研究[J].中国电机工程学报,2008,28(32):12-17.

[6]赵旭东,项光明,姚强,马春元,陈昌和.干法烟气脱硫固体颗粒物循环特性及微观机理研究[J].中国电机工程学报,2006,1.

[7]Norihiko Matsushima,Y.Li,Masateru Nishioka,and Masayoshi Sadakata.Novel dry-desulfurization process using Ca(OH)2/fly ash sorbent in a circulating fluidized bed[J].Environ.Sci.Technol.Japan,2004,38:6867-6874.

[8]樊保国,项光明,祁海鹰,陈昌和,徐旭常.常温循环流化床烟气脱硫影响脱硫效率的参数及机理[J].燃烧科学与技术,2001,7(3):228-232.

[9]李锦时,王兴盛,毕晓煦,赵庆良.循环流化床脱硫塔内气固两相流动规律实验研究[J].节能技术,2008,26(2):129-133.

[10]S.Bhusarapu,P.Fongarland,M.H.Al-Dahhan,M.P.Dudukovic.Measurement of overall solids mass flux in a gas-solid circulating fluidized bed[J].Powder Technology,American,2004,148:158-171.