汽轮机静叶栅二次流损失的数值研究

栾忠兴,李勇,薛彦光,曹丽华

(1.大港油田滨海热电厂,天津300280;2.东北电力大学能源与动力工程学院,吉林吉林132012)

随着现代科学技术的飞速发展,火电厂所用机组逐渐向大容量高参数转变。叶栅中二次流损失在叶栅总损失中所占比例也越来越高,引起可观的能量损失。上世纪60年代,人们就对叶栅内二次流现象进行研究,并做了大量的实验来验证。在国内,相关文献分析研究了叶栅二次流及涡系的发展特性,揭示出了叶栅前缘的马蹄涡、流道内的通道涡现象[1-2]。近年来,相关国外文献对轴流式叶栅端壁边界层二次流损失进行了数值研究[3-5]。这些实验及数值研究丰富了二次流旋涡结构,在一定程度上推动了对叶栅内部二次流损失机理的认识。同时,大量研究证明,不同的叶栅几何类型,其内部涡系结构的发展形态和损失部位也存在一定程度上的不同[6]。尤其是在二次流涡系研究方面,像壁角涡、尾迹涡这些小尺度涡很难被捕捉到[7]。因此研究并掌握二次流的形成原因、涡系结构的演变特点对减少叶栅损失及改变叶栅的气动特性具有重要意义[8]。

本文通过对某汽轮机高压级带有一定扭曲度的静叶栅进行数值研究,得到了叶栅通道内详细的三维流场信息。准确的捕捉到了流场内部的壁角涡、尾迹涡等小尺度涡。计算出了叶栅速度场、压力场的变化情况,以及沿流道总压损失系数和静压系数的变化规律,比较分析了汽流在不同临界状态下的总压损失系数、静压系数的变化规律及涡系的发展情况。对目前扭曲度叶栅的气动特性研究及设计具有极大的指导意义。

1 计算方法

1.1 湍流模型

由于k-ε湍流模型不能准确的模拟剪切应力的运输、回流以及流体的分离现象,因此采用了SST k-ω湍流模型,该模型是基于k-ω模型并结合k-ε双方程模型而发展的一个新模型,它的混合功能实现了由边界层内部使用k-ω模型到边界层外部使用k-ε双方程模型的逐渐转变,对近壁区的回流、存在逆压力梯度的分离流能够精确的预测。

1.2 数值计算方法

采用有限元的有限体积法,利用全隐式多网格耦合求解技术同时求解动量方程和连续性方程。这种求解技术克服了传统算法的假设压力项、求解运算、修正压力项的反复迭代过程,其优点是计算速度快、稳定性好。

1.3 边界条件

叶栅进口按紊流边界层1/7幂定律给定速度分布,中心速度约为150 m/s,进口总温为479℃,出口给定静压为10.54 Mpa;壁面给定壁面粗糙度,叶栅周向边界上采用周期性边界条件,叶栅型面粗糙度设为1.6 μm,上下端壁设为3.0 μm;进口湍流强度设置Tu=5%;工质选取IAPWS-IF97数据库中的过热蒸汽。

1.4 几何模型及计算网格

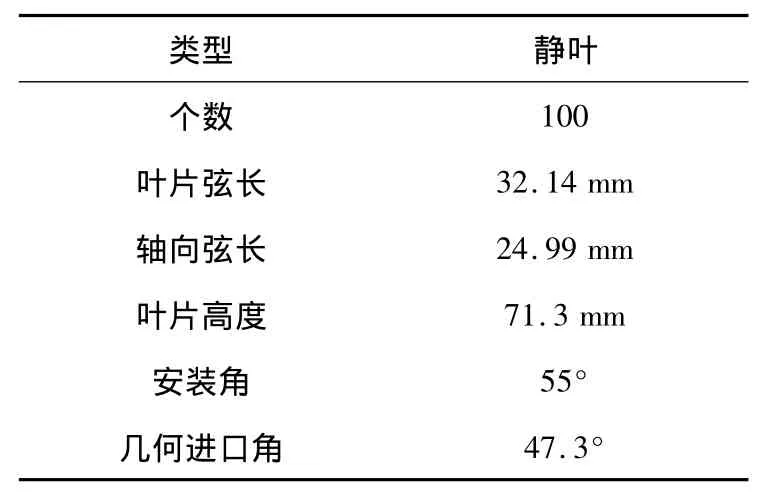

计算所用几何模型为某300 MW汽轮机高压级静叶栅,叶型具有一定扭曲度,主要几何参数如下表所示:

表1 静叶栅主要几何数据

计算采用结构性六面体HOH型网格,叶型周围采用O型网格加密技术,叶片上下端壁加入边界层网格,网格总数为259 524,网格示意图如图1所示。

图1 静叶栅结构性网格示意图

2 计算结果分析

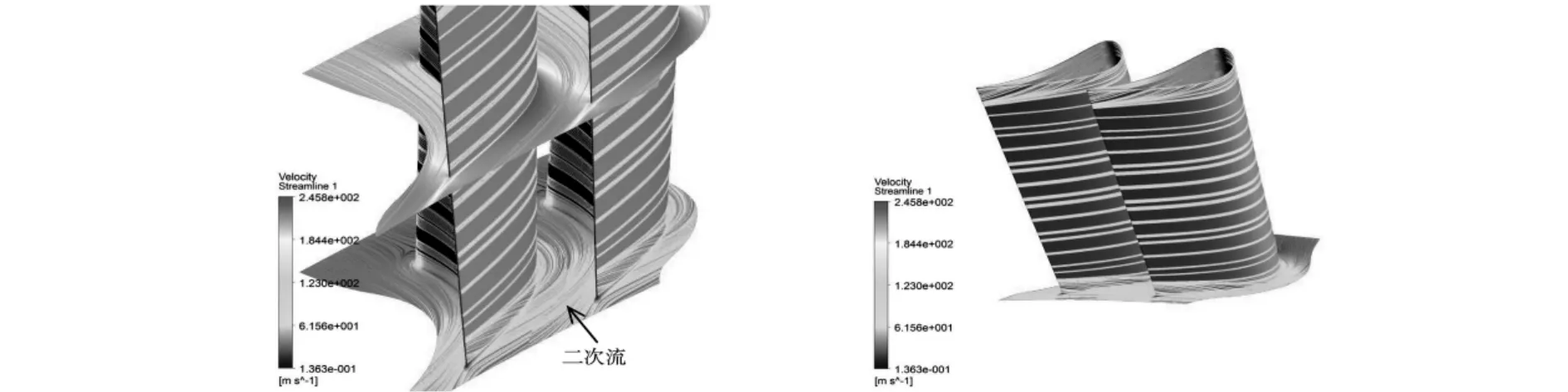

2.1 静叶栅型面及下端壁流线分布

二次流是区别于主流而定义一种流动,是指在叶栅通道上下端部的附面层内,由于汽流速度相对很小,所产生的离心力不足以抵消从叶栅内弧到背弧产生的横向压力差,在横向压力差作用下,上下端壁附面层的汽流便从叶栅内弧向背弧横向运动。

图2 叶栅型面及端壁流线分布图

图2说明了在汽道中部,因汽流速度很大,叶片内弧到背弧的横向压力差与离心力相互抵消,没有引起主流的横向流动;而在上下端壁的附面层内,汽流速度很小,所产生的离心力不足以抵消内弧到背弧产生的压力差,产生了汽流的横向运动。同时,在汽流流过汽道时,在上下端壁上由于蒸汽粘性的存在,形成了一层很薄的附面层,附面层内的粘性力损耗了汽流的动能,从而形成端壁摩擦损失。

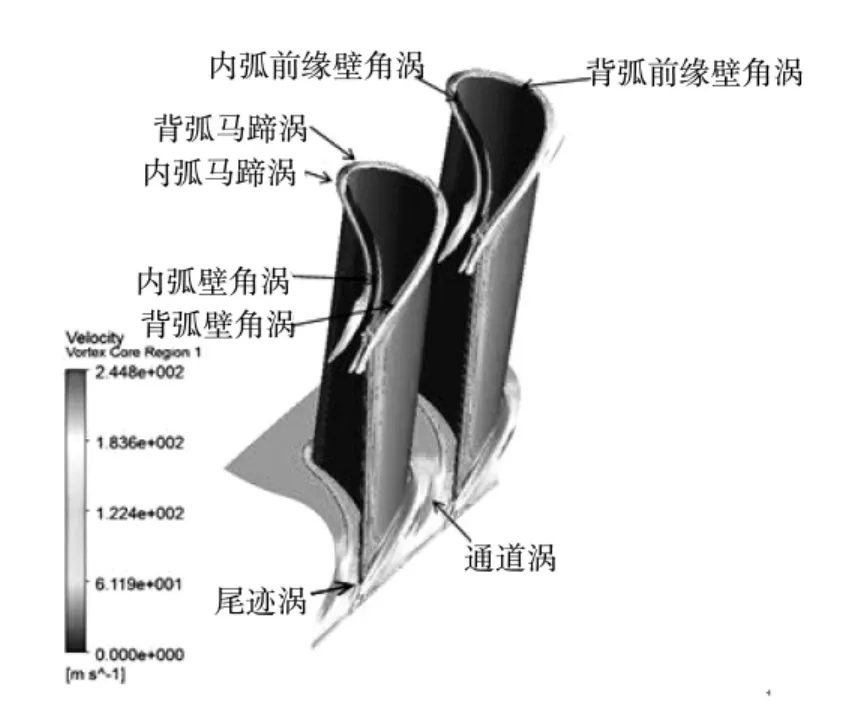

图3清楚的揭示了在叶栅通道内的涡流特性,其中在叶栅前缘处形成的马蹄涡和壁角涡,上下端壁处由于横向压力梯度存在而形成的通道涡,以及内弧和背弧处形成的壁角涡。

壁角涡的形成原因是叶栅背弧附面层的不断增厚,同时与上下端壁上的横向来流的附面层相汇合,厚度急剧增加,造成附面层的脱离进而形成方向相反的两个旋涡,随后在粘性力的影响下,旋涡被主流带出叶栅,引起可观的能量损失。

图3 静叶涡流示意图

图4 叶栅不同测量截面位置

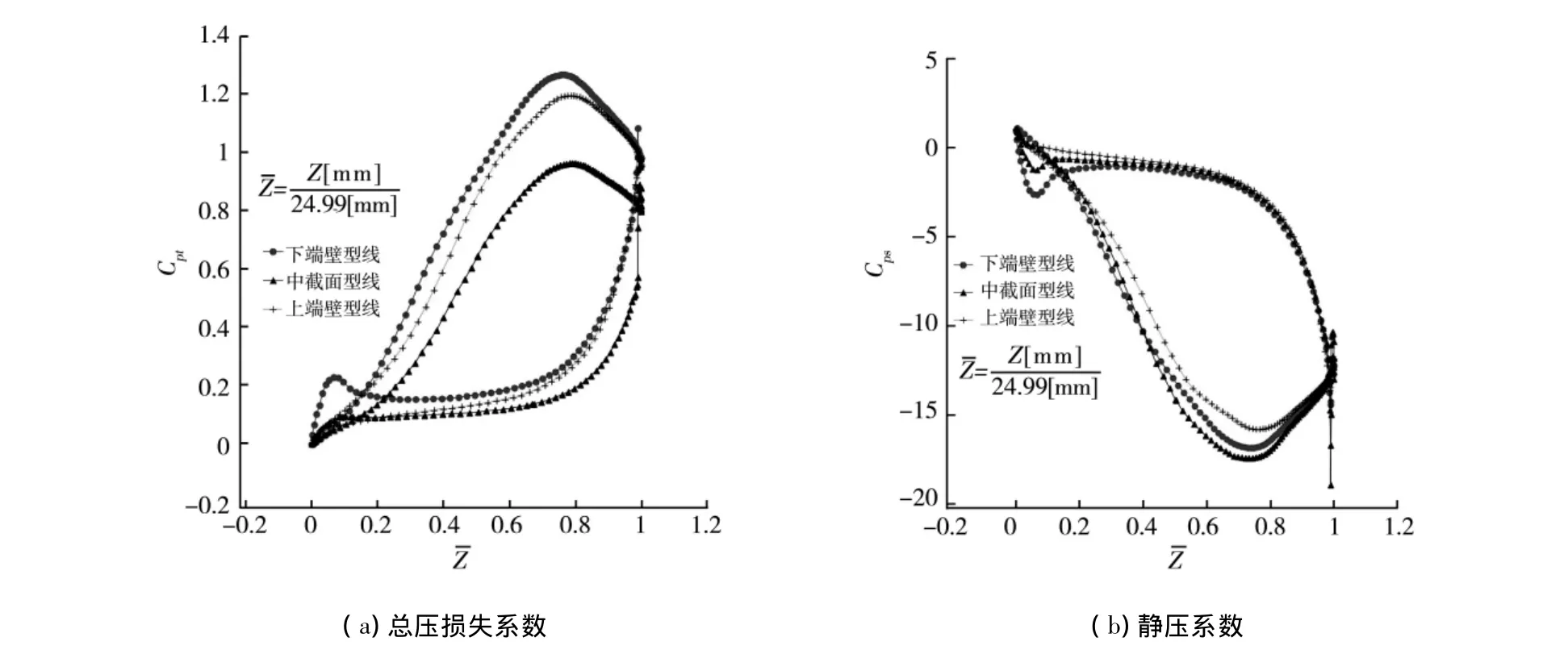

3.2 沿流向总压损失系数、静压系数分布特性

为了更准确的揭示端壁二次流的损失情况以及对流场的影响,引入总压损失系数[9]Cpt和静压系数[10]Cps的概念。

式中:Cpt为总压损失系数,Pa;Cps为静压系数,Pa;patm为大气压,Pa;pot为进口总压,Pa;pt为流场内各点总压,Pa;ps为流场内各点静压,Pa;ρout为出口汽流按出口截面面积平均密度,kg/m3;uout为出口汽流按出口截面面积平均速度,m/s;ρin为进口汽流按出口截面面积平均密度,kg/m3;uin为进口汽流按出口截面面积平均速度,m/s。

为分析端部二次流在流道内的发展情况,在叶栅通道内部沿轴向分隔出10个不同的测量截面(如图4),其中每个截面对应一个值。

图5(a)中,从总体趋势上看,总压损失系数沿流向逐渐增大,在背弧面上总压损失系数出现先增后减现象;而在内弧处出现先增后减再增现象。

为更好的分析叶栅通道中总压损失系数分布情况,结合图4中的10个截面进行比较分析。在截面3(=0.01)处总压损失系数比较小,且内弧损失大于背弧损失。截面3(=0.01)和截面4(=0.15)之间内弧总压损失系数出现拐点并开始减小。截面4(=0.15)处背弧和内弧总压损失系数相等,在此之后背弧总压损失系数开始大于内弧并迅速增加,而后在截面7(=0.75)处达到最大值;而在截面7(=0.75)处,内弧总压损失系数由原来的缓慢增长变为急速增长。

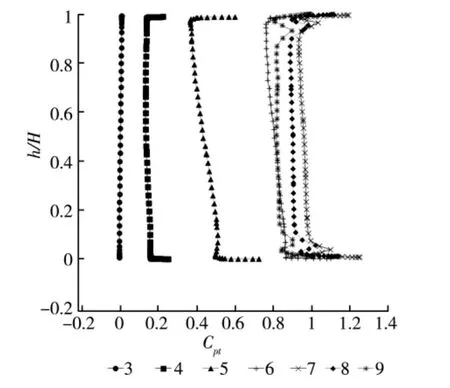

图5 叶栅总压损失系数和静压系数沿流向分布

产生这种现象的原因主要有两方面,一方面是与叶栅型线有关,另一方面是由于在汽道中存在从内弧到背弧的横向压力梯度,使得端壁附面层内的低能流体向背弧移动,背弧损失区增厚。随着流动向下游发展,当低能流体被卷吸到背弧上时,使得上下端壁的低能流体在展向流动并与之发生相遇、掺混,使背弧附面层骤然增厚,损失增加迅速,在截面7(=0.75)处流体已处在由叶栅喉部向出口运动的过程中,因扩压作用使得背弧总压损失系数也达到最大。在向下游的运动过程中,由于低能流体的横向流动,在靠近端壁的内弧附近必然会有少量的主流流体进行补偿,造成内弧总压损失系数的急剧增加。

从图5(b)中可以看出,静压系数分布曲线与总压损失系数分布正好相反,其原因见上述分析。

3.3 不同测量截面总压损失系数和汽流角沿叶高分布

影响二次流损失大小的因素有沿叶高不变的叶型损失、沿叶高变化的端部损失,其中最主要的因素是叶栅高度与叶栅弦长的比值大小。因此,对于总压损失系数沿叶高变化的研究有一定意义。

图6 不同测量截面总压损失系数沿叶高分布

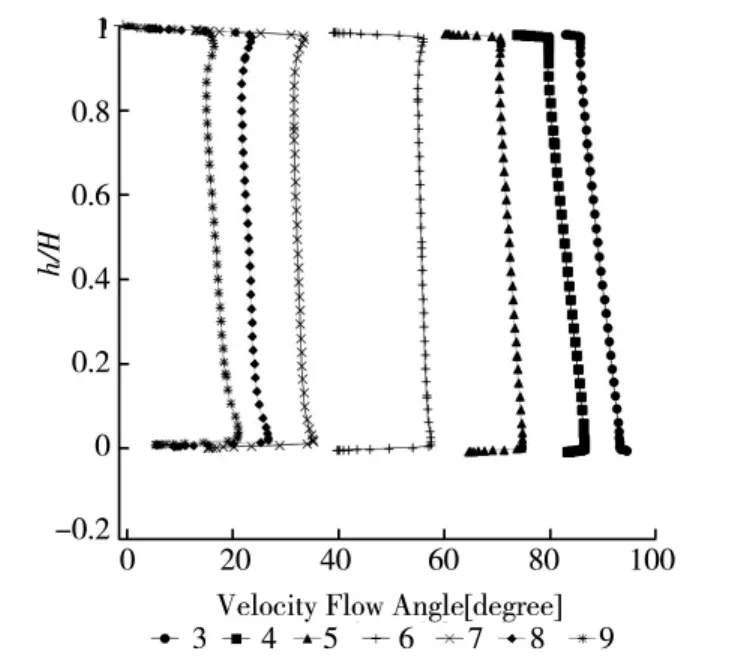

图7 不同测量截面汽流角沿叶高分布

图6为不同测量截面(图5中定义的)与叶栅背弧交线处总压损失系数沿叶高分布规律,大的总压损失系数首先在近壁区产生,且在上下边界层有明显不均匀特性,这主要是由于上下端部边界层存在粘性作用;随着流动向下游发展,总压损失系数沿流向方向也在不断增加,大的总压损失系数也沿叶高方向增加并最终向叶栅中部发展。在截面7(=0.75)处,由于进入扩压阶段,总压损失系数在上下端壁处变化剧烈,对整个通道的损失分布产生较大影响。由此可知,在上下端部截面以及叶栅内弧、背弧的总压损失系数分布,清晰的说明了附面层内的低能流体所引起的横向流动、附面层卷起、堆积等流动特性。

图7为不同测量截面(图5中定义的)与1/2截距面交线处汽流角沿叶高分布规律,由图可知,在每一个截面上,汽流角在中部变化平稳,在上下端壁处存在过偏转和欠偏转的特性。过偏转是近壁汽流在上下端壁附近内弧与背弧压差作用下产生横向流动的结果,欠偏转是一部分主流汽体被通道涡卷吸而产生的由叶栅内弧向背弧流动的速度分量,及叶栅背面附近积聚的低能流体对主流的排挤而形成的。

4 结论

(1)在叶栅型面和上下端壁面上加了边界层,并考虑了壁面粗糙度的影响。用有限体积法和SST k-ω湍流模型模拟静叶栅通道内存在的复杂流动是有效的,此方法能够精确的显示近端壁区的二次流现象,准确的捕捉到了近壁面区的涡流特性。

(2)沿叶栅流动方向,总体上总压损失系数沿流向逐渐增大,在背弧上总压损失系数出现先增后减现象,而在内弧上出现先增后减再增现象;静压系数与之相反。

(3)沿叶高方向,大的总压损失系数首先在近壁区产生,在叶栅流道上下端壁处变化非常明显,主要是由于附面层内的低能流体所引起的横向流动、附面层卷起、堆积造成的。

(4)沿叶高方向,汽流角在中部变化平稳,在叶栅流道上下端壁区出现过偏转和欠偏转现象。

[1]叶大均,周礼蔚.涡轮叶栅二次流损失的实验研究[J].工程热物理学报,1985,6(2):130-135.

[2]王仲奇,冯国泰,王松涛,等.透平叶片中的二次流旋涡结构的研究[J].工程热物理学报,2002,23(5):553-556.

[3]R.A.Graziani,Blair M.F.,Taylor J.R.and Mayle R.E.An Experimental Study of Endwall and Airfoil Surface Heat Transfer in a Large Scale Turbine Blade Cascade[J].Journal of Engineering for Power,1980,102:257-267.

[4]Piotr Lampart.Investigation of endwall flows and losses in axial turbines:part 1.Formation of endwall and losses[J].Journal of Theoretical and Applied Mechanics,2009,479(2):321-342.

[5]Hermanson K S,Thole K A.Effect of inlet conditions on endwall secondary flows[J].Journal of Propulsion and Power,2000,16(2):286-296.

[6]李军.用CFD研究涡轮静叶栅的二次流损失[J].燃汽轮机技术,2007,20(4):43-46.

[7]林奇燕,郑群,岳国强.叶栅二次流旋涡结构与损失分析[J].航空动力学报,2007,22(9):1518-1524.

[8]郭绪,俞茂铮.直列透平静叶栅二次流动的数值模拟[J].汽轮机技术,1998,40(6):342-347.

[9]Yamamoto A.Production and development of second2ary flows and losses within two types of straight turbine cascade:part 1[J].ASME Journal of Turbomachinery,1987,109(4):194-200.

[10]A.yangyozoy R.Willinger.Calculation of flow Characteristics in Heat Turbomachinery Turbine Stage With Different Three Dimensional Shape of The Stator Blade With Ansys-cfx Software[J].Institute for Thermodynamics and Energy Conversion,2008,11(2):42-54.