火电厂输煤廊道穿越老厂基坑支护设计及施工

李小强

(中电投集团电力工程有限公司烟台分公司,山东烟台 265116)

0 引言

辽宁清河发电有限责任公司“以大代小”技术改造工程,由原装机4×100 MW改造新建1×600 MW机组,其中新输煤廊道通过老厂输煤廊道,地道外形尺寸长×宽:10.4 m×5.5 m,需要4根桩P-1支撑老地下廊道,每根桩承载力为2 000 kN;地上明廊道要4根P-2支撑明廊道,每根桩承载力为1 000 kN。为保证开挖输煤廊道施工安全,需要双面支护长2×25.39 m,单面支撑长度48 m,地下廊道宽为14.20 m,新廊道底板埋深12 m~14 m。由于场地狭窄,又有地下单廊道和地上明廊并穿过,给新廊道施工基坑支护带来很大困扰,需采取特殊施工措施,本文对该项目设计及施工进行归纳总结。

1 工程地质条件

依据东北电力设计院提供的《岩土工程勘察报告》2006年6月中的36号剖面,其地质及物理力学指标如下:

①杂填土:杂色,由粘性土、砂土、砖头灰碴及建筑垃圾组成,松散,厚度2.5 mm~3.0 mm。

②粉质粘土:灰色~灰褐色,软塑状态,含少量铁锰结构,无摇振反应,稍有光泽,干强度低,特性中等,含少量角砾,厚度仅3.0 m,埋深2.6 m。

③砾砂:灰褐色,中密,以石英、长石为主,分选差,混有粘土,分布不均,呈透镜土状态,厚度为1.7 m~2.0 m。

④粉质粘土:黄褐色,可塑状态,含铁锰核,稍有光泽,干强度中等,厚度为2.0 m。

⑤砾砂:灰褐色,中密状态,由石英、长石组成,厚度0.50 m~1.0 m。

⑥粉质粘土:黄褐色,可塑状态,含铁锰结核,稍有光泽,干强度韧性中等,无摇振反应。

⑦圆砾:黄褐色,中密状态,以方解石为主,厚度2.0 m~3.0 m。

⑧花岗岩强风化:红褐色,主要矿物成分为长石、石英、云母为主,呈砂状、饱和,该层上部为残积土或全风化。

2 基坑支护设计说明

2.1 设计依据

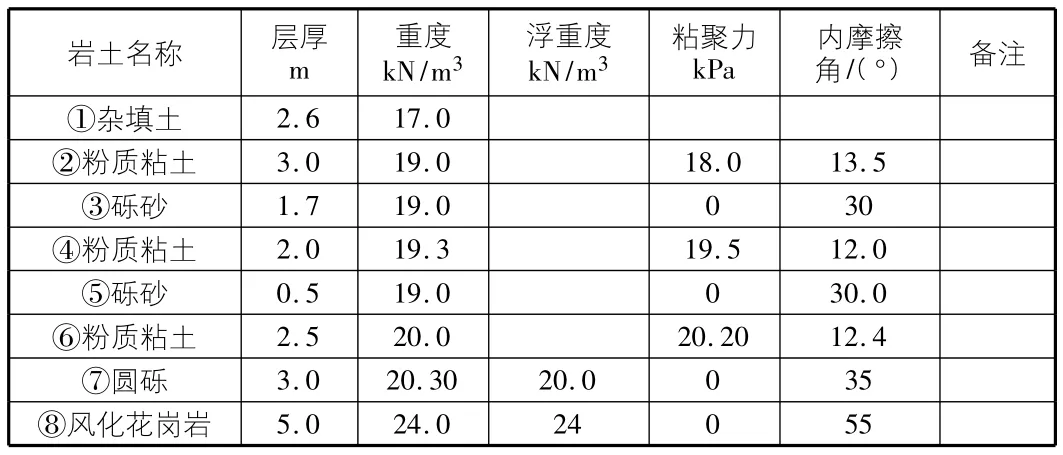

1)地层及岩土物理力学指标。东北电力设计《岩土工程勘察报告》提供的各土层厚度、重度、内摩擦角、凝聚力见表1。

2)内力计算方法:增量法。

3)基坑支护等级:一级。

4)基坑侧壁重要系数γ0=1.0。

5)执行规范为JGJ 120-99建筑基坑支护技术规程。

表1 辽宁清河电厂工程岩土工程勘察表

2.2 基坑支护结构体系

依据支护设计计算,采用排桩—锚杆—锚喷联合支护体系,支护结构类型为排桩,其中支护范围、宽度做如下选择:

1)双面基坑支护为穿越老厂廊道和地上明廊道,支护长度在原设计尺寸两端各增加一个桩总长度为54.0 m,宽度增加1.3 m (桩轴线外延0.65 m),实际宽度为15 m~5 m。

2)单面基坑支护长度1.6 m,实际长度为49.6 m。

3)排桩采用人工挖孔桩,桩直径1 000,外加护壁厚150 mm,桩长16.0 m,嵌用深度2.0 m,桩间距1.60 m,混凝土强度为C25,桩身结构详见设计图纸。

4)锚杆类型为土层锚杆,设计三道锚杆,垂间距离分别为3.0 m,3.5 m,3.5 m,水平距离为1.60 m,钢筋直径为D50,自由段长度为6.0 m,锚固长度7.0 m,锚杆刚度35.78 kN/m,锚固力分别为73.679 kN/m,363.2 kN/m,384.7 kN/m,锚杆钻孔直径为150 mm,锚杆长度分别为13.0 m,13.0 m,10.0 m,砂浆灰砂比1∶(1~1.2),水灰比0.45,灌压2.5 MPa~5.0 MPa。

5)锚喷在两桩之间挂钢丝网(200×200)及土钉,射混凝土强度为C20,两次喷射,每层厚30 mm,共60 mm,并安置泄水管,水压0.2 MPa,喷射素混凝土面积为572 m2,混凝土35 m3,详见设计图纸。

6)为增加搞拉力在桩顶设冠梁,冠梁规格宽1 400 mm,高600 mm,钢筋级别为HRB335及HPB235,混凝土强度为C25,详见设计图纸。

3 基坑支护主要工程量

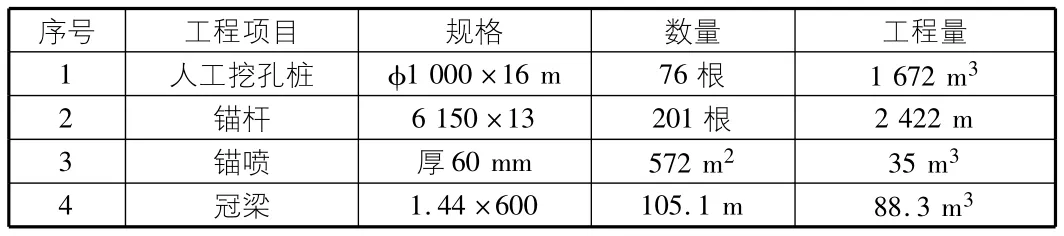

依据设计计算和现场实际情况,结合多年基坑支护施工经验,确定该项工程主要工程量,见表2。

4 基坑支护施工方案

4.1 排桩(人工挖孔桩)施工

根据现场周围环境因素不宜采用机械成孔灌注桩,故采用人工挖孔桩。该施工工艺简单、经济、易保证质量、速度快,其施工工序为:桩位放孔→挖孔→护壁→挖孔至孔底→安装钢筋笼→灌注混凝土。

表2 辽宁清河电厂输煤廊道基坑支护工程量

4.1.1 质量控制

1)桩径、垂直度、桩长;

2)护壁挂筋及混凝土强度; 3)桩位及桩顶和笼顶标高; 4)钢筋笼制作及安装;

5)桩底垫土及桩端持力层; 6)灌注混凝土。

4.1.2 施工技术措施

1)在桩位放线的同时要妥善保存好桩轴线的控制点,做到桩中心与设计轴线偏差不得大于20 mm。

2)桩顶部要打150 mm~200 mm圈梁。

3)上下节护壁挂筋必须挂牢,搭接长度不应小于50 mm,护壁模板的拆除宜在24 h以后,发现有蜂窝、漏水现象应及时用砂浆补强。

4)浇筑混凝土时每浇高1.0 m时应进行振捣一次。

5)对于支护桩施工时孔位按原设计延1.0 m,挖土时要注意防止坍塌,安装钢筋笼采取在孔内绑扎办法。

6)孔内发现地下水可采用孔内泵排水,如若水量过大时应采取降水管井排出地下水解决。

4.2 锚杆施工

1)锚杆施工采用土层锚杆钻孔进行,锚杆直径150 mm,倾角为15°,锚杆长度控制在±10%,垂直孔距误差不应大于100 mm。

2)注浆采用砂浆或纯水泥浆(注浆材料用PS32.5级水泥),注浆量与压力比重指标控制对冒浆的锚杆进行间歇注入,严格控制注浆量和压力。水泥浆强度为M30,注浆压力控制在1.5 MPa~2.5 MPa。注浆浆液应搅拌均匀,随搅随用,浆液应在初凝前用完。及时做好注浆记录,注浆完成后即将注浆管压浆泵、搅拌机等设备用清水洗净。

3)腰梁为Z20轧普通槽钢,两槽钢板净距100 mm,与锚杆位置一致,保证锚头与锚垫板垂直。

4)锚杆张拉试验。a.锚杆张拉前对张拉设备标定,锚杆砂浆强度达到70%;b.锚杆张拉用60 t千斤顶,锚杆预应力为锚杆承载力标准值的80%,锁定力应在现场试验确定,持荷5 min。

5)锚杆施工应同开挖结合,分段分层施工。

4.3 锚喷施工

为防止支护桩之间土脱落及雨水冲刷,应在桩间挂网(网规格100 mm×100 mm,φ6.5 mm钢筋),采用高压喷射机喷射砂浆,砂浆强度为C20,喷射厚度为60 mm,分两次先后进行。

4.4 冠梁施工

为增强支护桩整体强度,在桩顶增设一道冠梁,冠梁规格为1 400 mm×600 mm,混凝土强度为C25,要求按设计图纸进行,浇灌混凝土时应一次性浇灌成型。两壁用砖模,应对桩头破至标高,清底干净,防止泥土坍塌,桩顶钢筋与冠梁钢筋焊接牢固,搭接长度为30d。

5 支撑梁安装

地下廊道安装分以下几步进行:

1)预存次梁,沿廊道坡度方向进行挖土,挖土至廊道垫层底标高,在次梁位置挖地道,上开口1.5 m、深1.5 m、下开口1 m,预存次梁,在地道地板位置处用膨胀螺栓固定埋件,将预存钢梁固定在埋件上。

2)安装2根主梁,安装完成后与次梁焊接。

3)依次挖地道安装各根次梁,与地道地板地面接触不严密处,用钢板垫实。

通过钢梁支撑系统保证老厂输煤栈桥的正常运行,同时保证其下部老输煤地道的拆除和新输煤地道的开挖,节约施工周期,达到预期的基坑支护施工的目的。

6 结语

通过合理选用基坑设计,在施工强化过程中的质量控制和验收,实现了老机组正常运行,新机组施工廊道正常施工。严格对各道工序进行验收,上道工序验收合格方可进行下道工序施工。做好施工环节控制,包括挖孔桩、土方开挖、锚杆、锚喷、压梁等各工序,减少土方开挖后基坑的不利变形,同时做好基坑变形监控。

[1] JGJ 120-99,建筑基坑支护技术规程[S].

[2] 中国东北电力设计院.东北电力设计院地质勘测报告[R].2005.

[3] 中国建筑工业出版社.施工手册[M].第4版.北京:中国建筑工业出版社,2005.

[4] JGJ 94-2008,建筑桩基技术规范[S].

[5] JGJ 79-2002,建筑地基处理规范[S].

[6] GB 50497-2009,建筑基坑工程监测技术规范[S].

[7] DL/T 5181-2003,水力水电工程锚喷技术规范[S].

[8] 刘建航,侯学渊.基坑工程手册[M].北京:中国建筑工业出版社,1997.