富氧连续气化和空气间歇增氧气化技术应用情况调查

李永恒

(全国造气技术咨询部,上海 200062)

在我国煤气化领域,气化方法有多种形式,有成功的经验,也有失败的教训。上世纪60年代,富氧气化技术在我国固定层煤气炉上开始应用。50多年来,多次大起大落,给一些不明真象的企业造成重大的经济损失。近年内有关富氧连续气化技术,某些设计单位和该技术的开发单位,宣传报导的文章较多,但文章内容的真实性值得研究和商榷,因为有些文章在介绍时,扩大其中的利,对应用中的弊避而不谈。近年内在各种技术交流会上,许多代表向笔者咨询有关富氧气化技术。为了让更多的朋友了解富氧连续气化成败真实情况,我将所知道的情况整理后介绍如下。

1 富氧气化原理与工艺特点

在固定层煤气炉内,富氧空气与煤炭燃烧放热的同时,蒸汽与灼热的煤炭发生吸热反应,两反应基本达到平衡,气化过程便会连续平稳进行。为了满足半水煤气成分的要求,一般将富氧空气中的O2含量控制在47%~52%。富氧空气、蒸汽、煤炭的化学反应式如下:

富氧空气与煤炭在氧化层内发生放热反应(1)和(2),以获得足够的热量供应还原层进行(3)、(4)、(5)反应,提高燃料层高度将有利于反应(3)、(4)的进行,对降低半水煤气中的CO2有好处。

实现富氧连续气化后,由于取消了空气吹风阶段,减少了因吹风燃烧炭的损失,气体带出物减少以及炉渣含碳量的降低等,使碳的利用率得到提高,煤耗有所降低。另外,由于气体空速低,可以应用小粒煤和型煤进行气化。

由于该技术是连续气化,炉温相对比较稳定,蒸汽分解率比空气间歇式气化要高。另外,因为高温煤气全部进入废锅,余热回收效果好(原中氮厂大直径煤气炉的流程下吹煤气的显热未回收),因副产蒸汽量增加,氨系统可以实现蒸汽自给(这是理论推算的)。

该技术选用ZL型自动加煤机,可以恒定炭层高度,有利于富氧气化。再选用不停炉下灰装置,可以达到连续气化的要求。另外,减少了许多自动阀门,简化了工艺流程,降低了系统故障率,减少了设备维修费用。

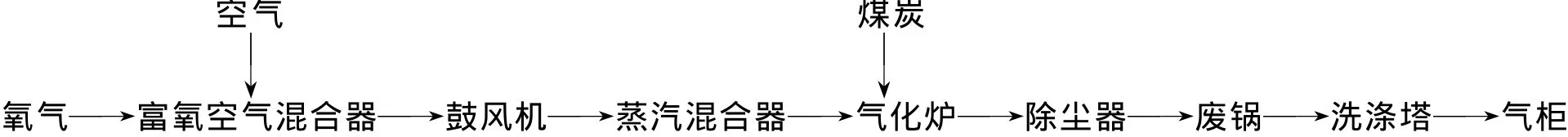

富氧连续气化工艺流程如下:

2 氧气来源

2.1 企业内部有多余的氧气

有的企业内部其他工序中有多余的氧气,此种情况最好,既经济又实用。直接将氧气引入原固定层煤气炉使用。

2.2 新建制氧系统

目前实用性最广的两种制氧方法,一种是传统的深冷空分制氧,另一种是变压吸附制氧。变压吸附制氧原理:利用分子筛来吸附空气中的氮,根据加压下吸附量大,减压下吸附量小的原理,通过压力反复变化,让空气中的氮选择吸附、再生,实现氧气提纯。

变压吸附制氧与深冷空分法制氧对比情况见表1。

表1 两种制氧装置性能比较

3 曾经应用过富氧连续气化技术的单位

(1)60年代初太原化肥厂在φ3 600mm炉上用过。

(2)60年代长春第一汽车制造厂在3A-13型发生炉上用过。

(3)60年代吉林化肥厂在φ3 000mm炉上用过。

(4)70年代淮南化肥厂在5台φ3 000mm炉上用过。(其中有部分为两用炉,即在无氧气供应时,就改为间歇式空气气化炉。)

(5)70年代云南解放军化肥厂在2台φ3 000mm炉上用过。

(6)1994年黑龙江化肥厂新建7台φ3 000mm富氧炉。

(7)1996年四川大竹化肥厂在一台φ2 400mm炉上用过。

(8)1996年江苏武进化肥厂在2台φ2 400mm炉上用过。

(9)1998年河南平顶山化肥厂新建3台φ3 000mm炉。

(10)2001年吉林长山化肥厂新建6台φ3 000mm炉。

4 富氧气化炉应用中的问题探讨

4.1 关于半水煤气成分问题

富氧连续气化所生成的半水煤气成分见表2,CO和CO2偏高,给后系统带来麻烦。

从表2可以看出,富氧连续气化所生成的半水煤气中CO2高达13%~16%,最高可达到19.7%。由于CO2浓度过高,不但给脱碳工序增加了负荷,而且影响到合成工序中压缩机运行效率,一般会降低10%左右,必然造成电耗和压缩机维修费用增加。(此损失是无法估算的。)

再看空气间歇气化,半水煤气中CO含量为28%~31%,而富氧气化半水煤气中CO含量为38%~44%。由于CO含量的增加,必然会使变换工序变换炉的负荷增加,这不但会导致催化剂使用寿命降低,而且使变换炉的蒸汽消耗增加。据有关资料介绍,吨氨半水煤气中CO含量每增加1%,变换炉多消耗蒸汽1kg左右。按黑龙江化肥厂富氧炉,设计年产合成氨180kt计算,全年仅因CO含量高,变换炉多支出蒸汽费用40万元以上。

表2 各种气化方法的半水煤气成分(体积分率) %

4.2 关于气化强度问题

根据众多资料介绍和理论计算,富氧空气连续气化炉比空气间歇式气化炉的气化强度成倍增加,随所用原料不同,可增加1~1.5倍。但是,从应用富氧气化炉的众多厂家来看,实际仅增加5%~30%,有的厂还不如空气间歇式气化炉。现将历史上的情况介绍如下。

(1)淮南化肥厂增加30%。

(2)黑龙江化肥厂仅增加4%。

(3)武进化肥厂增加19%。

(4)大竹化肥厂下降10%。

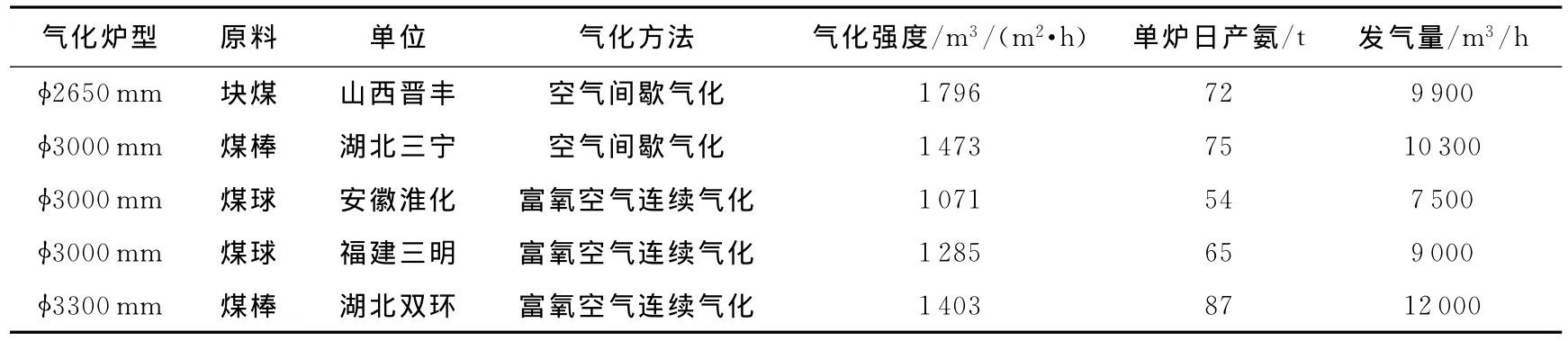

采用富氧气化近年的气化强度如表3。

表3 富氧空气连续气化与固定层空气间歇气化的气化强度对比

4.3 关于煤耗与投资费用问题(表4)

表4 各种气化方法年产200kt氨的投资与吨氨入炉煤耗对比

4.4 配套设施

为了使燃料层布风均匀,要求设计出性能好的富氧气化专用炉箅。富氧连续气化要求炉箅的高度比间歇空气气化的炉箅要低些。但是,多边扇型炉箅虽然高度低,但是炉下带出物多,也不适用。最好还是ZL型铸钢炉箅,比较适宜。

选用ZL型自动加煤机,它可以使炭层高度保持恒定。通用型自动加煤机是每个循环间歇向炉内加煤,加煤量和炭层高度难以控制。ZL加煤机是连续向炉内加煤,炉内消耗多少煤,补充多少,所以炭层高度可以恒定在设定值。

由于富氧连续气化中间不间断,所以必需选择不停炉下灰装置。

5 目前富氧连续气化炉运行情况

(1)三明化工有限公司于2007年采用型煤(煤球)进行富氧连续气化,运行情况还算正常。开3~6台φ3 000~3 200mm炉,氧气由三钢供给,所产半水煤气与老系统并网。单炉小时发气量为9 000m3,吨氨煤耗为1.5t。

(2)淮南化肥厂开3台φ3 000mm炉,也是用煤球富氧气化。吨氨煤耗为1.8t,单炉小时发气量为7 000~8 000m3。

(3)湖北双环公司开2台φ3 300mm炉,用煤棒富氧气化。单炉小时发气量为12 000m3。

(4)云南解放军化肥厂,因效益问题于2008年全部停运富氧气化炉。

(5)河南平顶山化肥厂开3台φ3 000mm富氧气化炉,运行情况一般,不太理想。

(6)黑龙江化肥厂和长山化肥厂,一共有13台φ3 000mm富氧炉,于2003年全部停运。

(7)开封化肥厂于2008年12月新上4台φ2 743.2mm炉,采用小块煤富氧气化,所产半水煤气与原空气间歇气化炉的半水煤气并网送入后工序。从炉渣情况看,富氧连续气化炉运行情况并不理想。

(8)2009年12月柳化也改了几台富氧炉,因也与老系统并网,所以也看不出效果。

(9)据悉,近年新疆宜化新上了20台φ3 600mm炉,采用烟煤富氧连续气化,由于选用本单位昌吉煤矿低价烟煤,效益很好,还准备扩建。

(10)其他单位未能联系上。

6 富氧气化改进方法

6.1 富氧空气间歇气化技术(严格地说应该称为空气间歇增氧气化)

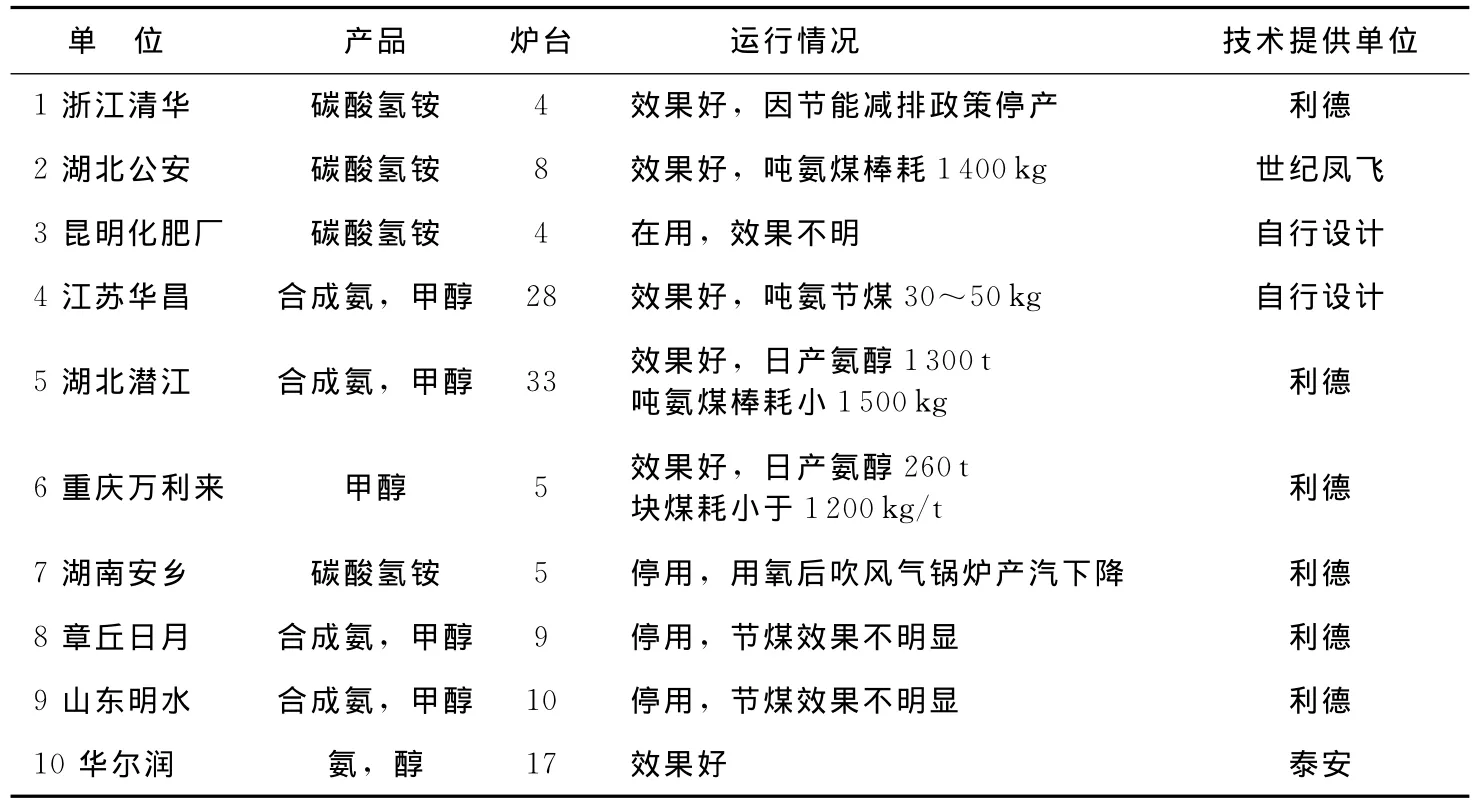

该技术是武汉利德公司研制的一种新技术。在原有的空气间歇气化基础上,加入适量的氧气(仅下吹阶段和二次上吹不加氧气)。此技术已在浙江清华化工有限公司应用。据介绍有些效果,其半水煤气中CO2在9.0%以下,CO+H2为75.8%。近年内又在多厂应用。详情见表5。

表5 固定层空气增氧气化炉应用情况

6.1.1 增氧方法

(1)单炉增氧

将氧气引入单炉的空气管道上,根据炉型和原料品种不同,随空气加入适当的氧气一起入炉,实为富氧空气。蒸汽引入单炉上吹蒸汽管道上,两者均有特殊结构的阀门来调节用量。另外,两个氧气阀的启闭也都由电液阀来控制,达到增氧的目的。

(2)多炉同时增氧

氧气由空气鼓风机的进口管道或出口管道加入,在一机四炉的条件下,各炉吹风时就有富氧空气入炉,只是单炉的氧气量加入多少无法调节。

蒸汽增氧同上。

6.1.2 实际运行效果分析

(1)氧气的加入,减缓了气化层温度下降,提高了气化层平均温度,对于开太平炉的人员来说,给降低气化层的高温创造了条件,炉子不易结疤,炉况稳定。

(2)虽然节煤不太多,但是吨氨也可降煤耗80kg,减去吨氨增加的50m3的氧耗,吨氨也可以节省50元(各厂进煤价不等,节约金额不等)。

(3)可使用含碳量低于60%的劣煤,或者活性差的煤。

湖北潜江金华润在新建的40·52工程中,全面使用增氧气化技术。

6.1.3 目前准备上增氧气化的企业(表6)

表6 正在改造和即将运行的企业

6.2 上下吹富氧交换气化技术

该技术是多年前一位朋友电话告诉笔者的,他说已申请专利,在各种技术交流会上也作了介绍。近来有的单位准备试用,并把它改称为单炉富氧双向气化。从原理上分析是可行的,为了解决连续上吹气化,炉上温度偏高的问题,采用上下吹交换气化降低炉上温度。但必须采取一定的安全措施,否则会发生爆炸的。该方法近年内经有关企业试用,无明显效果而停用。

6.3 双床层双向耦合式气化法

以两台固定床气化炉为一组,形成双床层双向的耦合式气化炉。[按:该技术早在上世纪70年代浙江巨化厂就应用过,当时采用两台炉用空气间歇气化方法,对吹,其目的是为了提高蒸汽分解率和半水煤气有效成分。为此,笔者专程前往该厂考察,据当时的总工程师介绍,双向耦合式气化法很不理想,不如两台炉分别气化的产气量高,而且易发生事故。因此运行了一段时间,又改回两台炉分开气化。因此,采用富氧,双床层双向耦合式气化是否可行(希望成功),还将拭目以待。]

7 结 语

总之,富氧连续气化技术还存在许多问题,几十年来一直难以推广。目前各厂富氧气化炉的半水煤气,都是与老系统间歇空气炉并网送入后系统的,所以很难区别富氧连续气化的真正效率,文中所介绍的发气量和煤耗都是估算的。历史上只有黑龙江化肥厂和长山化肥厂,是独立系统应用富氧连续气化技术的,两厂均停用富氧连续气化技术了,可见独立系统运行的效果很不好。因此,笔者建议准备上富氧气化炉的企业一定要慎重。