固体超强酸催化合成季戊四醇四异辛酸酯的工艺研究

林 洵,陈建福

(漳州职业技术学院食品与生物工程系,福建 漳州363000)

1 引 言

脂肪酸季戊四醇酯是一种浅黄色的油状液体,可溶于乙醇、丙酮等有机溶剂,具有一般脂类的化学性质[1,2]。由于其特殊的化学结构,脂肪酸季戊四醇酯具有良好的生物降解性能、热稳定性和抗磨减磨性,是一种好的绿色润滑剂,可作为润滑油的基础油、增塑剂等,并已在航空领域得到广泛的应用。季戊四醇四脂肪酸酯一般在有机溶剂中合成,但其不利于当今绿色化工的技术要求,且催化剂一般也选择金属粉末、金属氧化物、硫酸等试剂,在实际生产中均存在一定的工艺缺陷,不利于工业生产[3,4]。本文以季戊四醇和异辛酸为原料,以固体超强酸为酯化催化剂合成了季戊四醇四异辛酸酯,考察了各工艺条件对酯化率的影响,该工艺具有对设备腐蚀小、后处理简单、环境污染小、产品的收率高等优点,为季戊四醇异辛酸酯的工业化合成提供参考。

2 实验部分

2.1 试剂

异辛酸,分析纯,国药集团化学试剂有限公司;季戊四醇,工业级,湖北宜化化工股份有限公司;固体超强酸树脂,自制;其它试剂均为分析纯。

2.2 催化剂的制备

将TiCl4和Al(NO3)3·9 H2O按一定比例复配于去离子水中,用稀氨水调节溶液呈碱性(p H=9~10),静置过液,洗涤,干燥;后于0.5 M的H2SO4溶液浸渍4 h,过滤,110℃烘干,然后移至650℃马弗炉里焙烧6 h,得粉状固体超强酸树脂,置于干燥器备用[5-8]。

2.3 季戊四醇四异辛酸酯的合成

按一定比例将异辛酸、季戊四醇、带水剂加入带有搅拌器、温度计、分水器、回流冷凝管的四口烧瓶反应装置中,搅拌升温,加热至醇溶解后加入计量好的催化剂进行反应,每隔一定时间取样一次,并测定酸值,考察即时的酯化情况,当分水器中无水球生成时,可视为反应终点,停止加热和搅拌,自然冷却至室温后,测定反应终点的羟值,并计算酯化率。

2.4 产品的后处理

将反应液中的催化剂过滤、洗涤、干燥后回收利用;滤液经蒸馏水洗涤1~2遍,分去水层,再用5%NaOH洗涤至中性,得到的有机相,减压蒸馏,得到淡黄色油状产品。2.5 分析与测试

2.5.1 羟值的测定

羟值的测定按GB/T7383-2007《非离子表面活性剂-羟值的测定》标准进行测定。

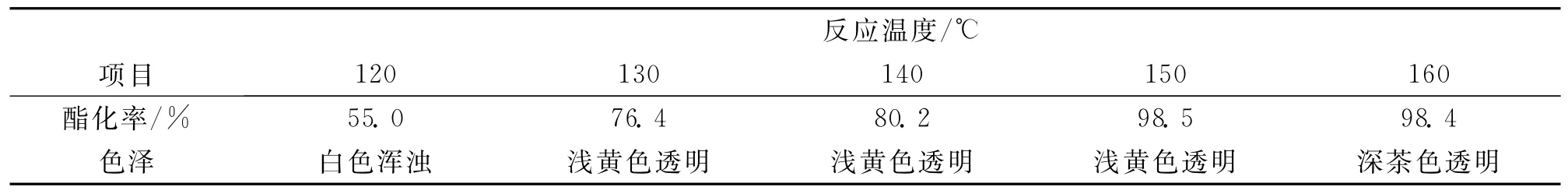

2.5.2 酯化率的计算

2.5.3 产品的红外光谱

采用Nicolet-360型傅立叶红外光谱仪,利用KBr压片法对所合成的季戊四醇四异辛酸酯进行红外光谱表征。

3 结果与讨论

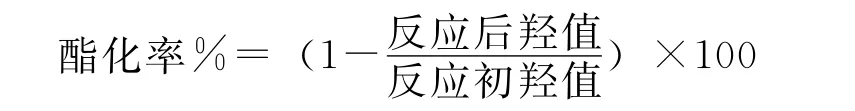

3.1 催化剂用量对酯化率的影响

催化剂的加入,使得催化活性中心增多,反应速率加快,但催化剂用量过大,又产生不必要的浪费,造成生产成本的提高。在酸醇比 (物质的量之比,下同)5.5、反应温度150℃、反应时间5.5 h的条件下,考察了催化剂用量 (质量分数,以季戊四醇为基准)对酯化率的影响,其结果见表1。

表1 催化剂用量对酯化率的影响

从表1中可以看出,随着催化剂用量的增大,酯化率逐渐提高,当催化剂用量达到1.2%时,酯化率达到最大,再增加催化剂的用量,酯化率反而会有所下降。这是因为当催化剂较小时,催化活性位点少,催化效果较差,当催化剂用量超过1.2%时,酯化率基本稳定,再增加催化剂的用量,酯化率并无明显增加,从酯化率和生产成本综合考虑,较为理想的催化剂用量为1.2%。

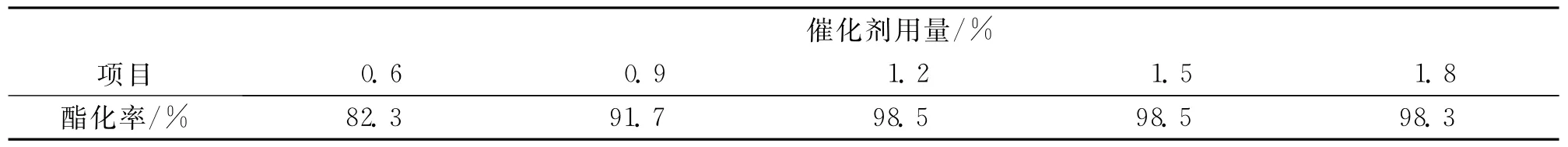

3.2 酸醇比对酯化率的影响

季戊四醇与异辛酸的酯化反应为可逆反应,理论摩尔比为1∶4,季戊四醇酯有四个酯键,反应空间位阻较大,反应过程以增大酸的用量来提取酯化率。在催化剂用量1.2%,反应温度150℃,反应时间5.5 h的条件下,考察了酸醇比对酯化率的影响,其结果见表2。

从表2中可以看出,随着酸醇比的增加,反应的酯化率增大,当酸醇比达到5.5时,酯化率达到最大,继续增加酸醇比,酯化率反而下降,这是因为当酸醇比较小时,反应体系中还含有大量的醇,反应不完全,酯化率较低;而当酸醇比超过5.5时,体系中酸量过大,使得反应体系中催化剂浓度下降,酯化率降低。从节约工业生产成本的角度来看,最佳酸醇比为5.5。

表2 醇酸比对酯化率的影响

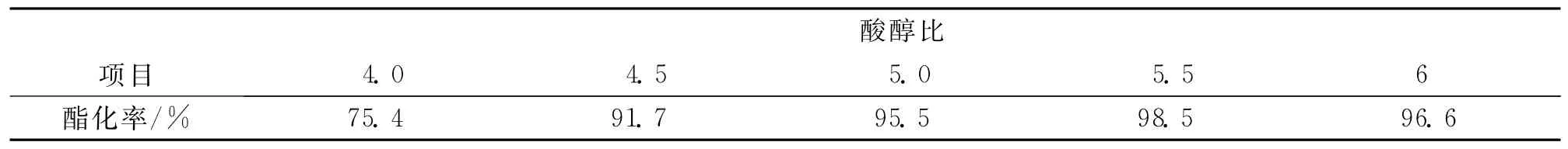

3.3 反应温度对酯化率的影响

温度对酯化过程的活化能、反应速率等都有重要的影响。在酸醇比5.5,催化剂用量1.2%,反应时间5.5 h的条件下,考察了反应温度比对酯化率的影响,其结果见表3。

表3 反应温度对酯化率的影响

从表3中可以看出,随着反应温度的不断升高,反应速率加快,使酯化率不断上升,当温度到达150℃时,升高反应温度有利于酯化率的提高,继续提高温度则对酯化率影响不大。从产品的色泽来看,在120℃时产品出现白色浑浊,可能是由于温度较低时,季戊四醇出现部分的结晶,而使反应物混溶;提高反应温度可以得到满意的产品,当温度升高到160℃时,产品出现深茶色,发生了炭化,产品品质受到影响,故选择最佳温度为150℃。

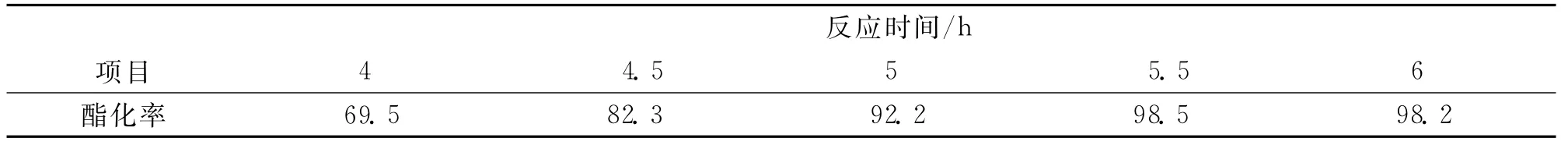

3.4 反应时间对酯化率的影响

在酸醇比5.5,催化剂用量1.2%,反应温度150℃的条件下,考察了反应时间比对酯化率的影响,其结果见表4。

表4 反应时间对酯化率的影响

从表4中可以看出,随着反应时间的延长,酯化率提高,当反应时间达到5.5 h时,酯化率达到最大,继续增加反应时间,酯化率反而下降。这是因为时间较短时,酯化反应不完全,反应时间达到5.5 h时,反应已完全,继续增加反应时间,对酯化率贡献不大,反而会增加能耗和影响产品的颜色。因此最佳的反应时间为5.5 h。

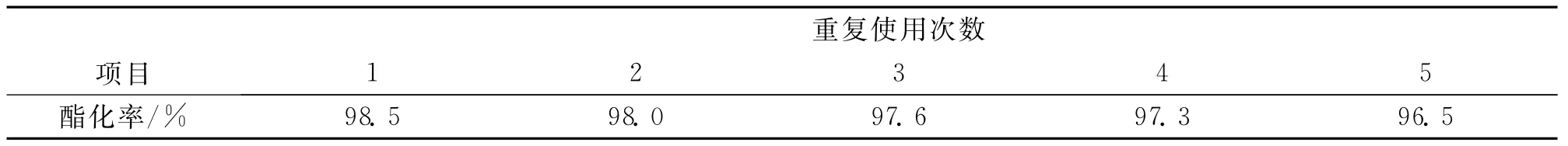

3.5 催化剂重复使用性能

衡量催化剂性能的重要指标是催化剂的重复使用效果。季戊四醇酯化反应结束后,静置,过滤分离出催化剂及产物,催化剂于烘箱中干燥,在最佳工艺条件下重新进行酯化催化反应实验,重复5次,考察该催化剂的重复使用性能,结果见表5。

表5 催化剂重复使用效果

从表5可以看出,重复使用5次以后,酯化率仍可以保持在96.5%以上,说明该超强固体酸树脂催化剂的酯化反应重复使用性能良好,具有优良的耐磨损性。

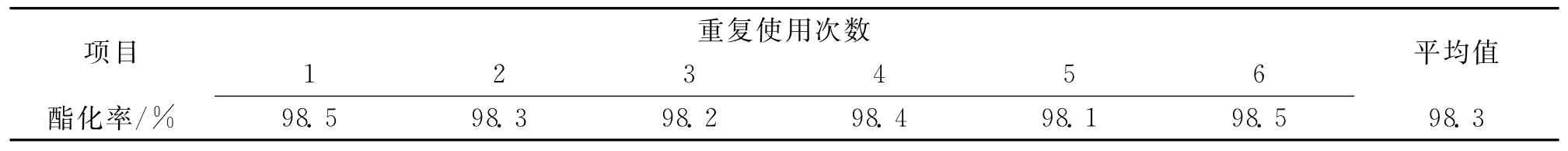

3.6 最佳工艺条件重复验证

由以上实验结果可知,合成季戊四醇四异辛酸酯的优化条件为:以固体超强酸树脂为催化剂,催化剂为1.2%,酸醇比为5.5,反应温度为150℃,反应时间为5.5 h,季戊四醇四异辛酸酯收率可达98%以上。在此条件下进行6次重复实验,检验优化条件的重现性,结果见表6。

表6 优化条件重复实验结果

由表6可以看出,固体超强酸催化剂合成季戊四醇四异辛酸酯的重现性良好,证明所选的优化条件可靠。

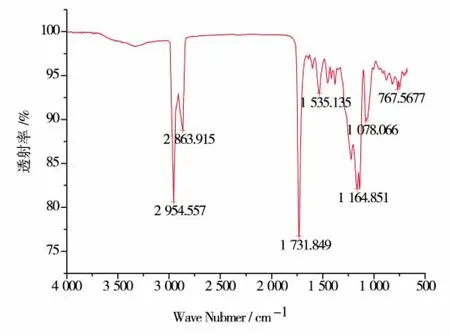

3.7 红外光谱分析

通过对季戊四醇四异辛酸酯的红外光谱的分析,其结果见图1。从图1中可以看出,醇羟基在3 200~3 500 cm-1左右处的特征吸收峰很小,说明产品中的羟基含量较低,反应较为完全;在2 954 cm-1和2 863 cm-1处是CH3和CH2中C—H键的伸缩振动;1 731 cm-1处是典型的酯羰基C=O伸缩振动和1 164 cm-1处的酯C—O—C单键伸缩振动吸收峰。

图1 产品的FT-IR谱图

4 结 论

固体超强酸树脂作为合成季戊四醇四异辛酸酯的催化剂具有酯化率高、选择性好、易于同产品分离、可多次重复使用、后处理简单、不腐蚀设备、无环境污染的优良性能。固体超强酸催化合成季戊四醇四异辛酸酯的最佳工艺条件是:催化剂用量1.2%,酸醇比为5.5,反应温度为150℃,反应时间为5.5 h,季戊四醇四异辛酸酯收率可达98.5%。红外光谱表明,酯化反应较为完全。

[1] 李凯,王兴国,单良,等.季戊四醇油酸酯的合成工艺 [J].中国油脂,2007,32(12):53-56.

[2] 褚衡,刘庆丰,严海彪,等.脂肪酸季戊四醇酯的合成及应用 [J].现代塑料加工应用,2006,18(03):52-55.

[3] 刘毅飞,张东恒,郭昌维,等.固体超强酸催化合成季戊四醇油酸酯及其防锈性能研究 [J].润滑油,2011,26(07):33-36.

[4] 苏娜,李坤兰,宫国梁,等.无溶剂法合成季戊四醇四异辛酸酯的研究 [J].化学世界,2009,(06):370-372.

[5] 万庆梅,金一丰,王胜利,等.SO42-/TiO2-Al2O3催化合成双季戊四醇六脂肪酸酯 [J].化工进展,2011,30(12):2739-3742.

[6] 高根之,李言信,赵斌,等.SO42-/ZrO2-Al2O3催化合成脂肪酸季戊四醇酯的研究 [J].工业催化,2007,15(04):45-47.

[7] 林洵,陈建福.己二酸二辛酯的合成工艺研究 [J].精细石油化工进展,2011,12(11):43-45.

[8] 万庆梅,金一丰,王胜利,等.SO42-/TiO2-Al2O3催化合成季戊四醇四异硬脂酸酯 [J].日用化学工业,2011,41(03):191-193.