大型空分装置用低温液体膨胀机内流及轴向推力数值计算

赵问银 王 科 宋 鹏

(1开封空分集团有限公司设计研究院 开封 475002)

(2西安交通大学能源与动力工程学院 西安 710049)

1 引 言

液体膨胀机是大型空分设备以及液化天然气(LNG)等设备中替代传统节流阀的新型节能装置,利用液体膨胀机替代液体节流阀是在实现节流降压的同时,回收高压液体的压力能,并能有效地抑制汽化,产生显著的节能降耗效益[1]。以中国某单位的38 500 m3/h内压缩流程空分设备为例,使用全液体膨胀机代替节流阀,使制氧单耗下降了3%左右[2]。

在液体膨胀机研制过程中,对于轴向推力的准确预估是至关重要的,因为一个合适的轴向推力可以保证机组的运行稳定。过大的轴向力会增大止推轴承的摩擦和功耗,容易造成轴承温度过高甚至烧瓦,进而导致转子轴向位移过大,使叶轮与机壳、密封碰擦,造成机械损坏事故;如果轴向力过小,则会引起转子的前后窜动。同时,较大的轴向力需要尺寸较大的轴承,因此也会导致机组相应尺寸的增大和制造成本的上升,而较小尺寸的轴承易造成机械损坏[3]。

轴向推力的预测主要有3种方法:经验公式法、解析法和数值方法。在文献[4]和[5]中,采用经验公式法对单级和多级离心泵的开式、半开式和闭式叶轮进行了计算。但在实际应用中,采用不同的计算公式求得的结果相差很大,因此目前尚无定论采用那个公式更符合实际。文献[6]中,通过分析旋转壁面和静止壁面之间间隙流的流动特性,进而采用解析法来计算火箭发动机中透平泵的轴向推力。

近些年来,随着CFD技术的飞速发展,越来越多的研究者采用数值方法来计算轴向力。闻苏平等人[7]对离心压缩机轴向力的组成进行了详细的分析,建立了离心叶轮外侧间隙内泄漏气体流动的计算模型,采用低Re数k-ε模型,用SIMPLEC方法求解控制方程,对一台离心压缩机的轴向力进行了分析计算。王维民等人[8]采用CFD方法,对一台高压离心压缩机的轮盖密封和轮背侧迷宫密封进行了整体建模,分析其对轴向力的影响以及轴向力的大小。Della Gatta[9]通过CFD方法对多级离心泵进行了轴向力的预测,采用了主流区域利用三维方法进行求解,而对于间隙流区域求解采用二维的方法。施卫东等[11]对一台井用潜水泵内部流场进行数值模拟,得到泵轴轴端及叶轮表面的压力分布,从而预测出泵的轴向力:对泵样机进行轴向力试验,得到其全工况下的轴向力分布;得出了采用数值方法进行轴向力的预测是可行的结论。以上工作均对轴向力进行了预测,但或多或少的进行了一些简化处理,如仅计算叶轮和间隙处的流场,或者对主流与间隙流进行了分别处理,没有考虑到主流与间隙流的相互作用。

本研究通过建立真实环境下的膨胀机级的物理模型,包括主流区域和叶轮前后侧间隙以及密封通道的流域,对膨胀机进行内部流场CFD计算分析,旨在为轴承的设计提供负荷参数,同时期望得到轴向力的变化规律,为改进和进行轴向力平衡结构的设计提供了相应的依据。

2 液体膨胀机整机的数值模拟

2.1 物理模型与数值方法

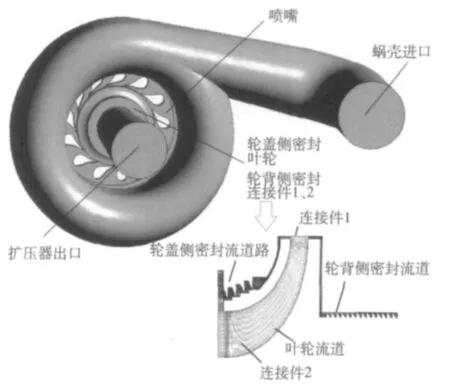

图1所示为低温液体膨胀机整级的物理模型,包括主流区域(非对称蜗壳,可调喷嘴组,闭式叶轮和扩压器)和叶轮前后侧间隙以及轴封间隙两部分。图中同时给出了部分子午面网格视图。

图1 低温液体膨胀机物理模型Fig.1 Physical model of cryogenic liquid turbine

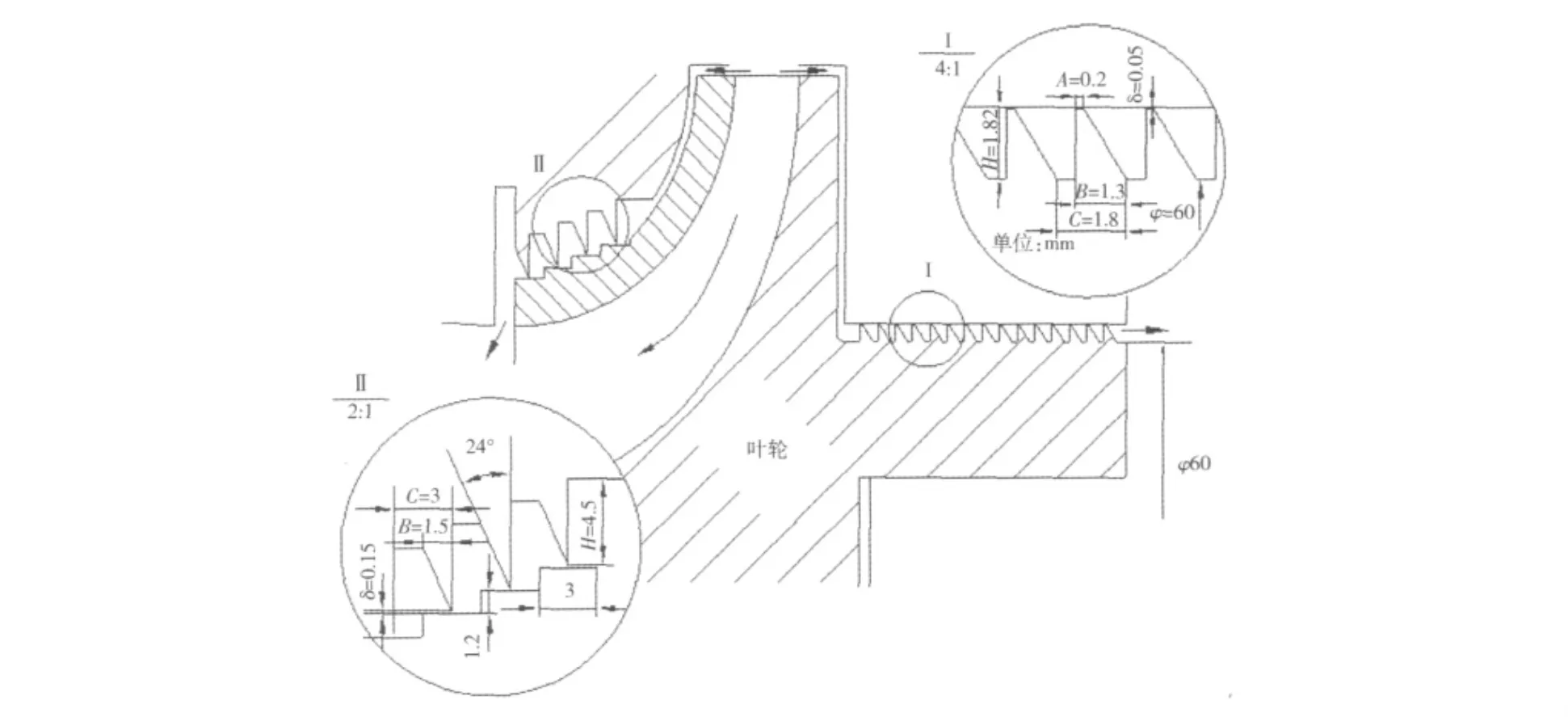

图2 给出了轮盖侧密封和轴封密封齿的尺寸图及相应的参数,如图所示,A为齿顶厚度,B为齿根宽度,C为齿间距,H为尺高。轮盖侧有4个密封齿,轮背侧为15个,轮背侧端部直径为60 mm。

利用CFX-Turbogrid对叶轮和喷嘴流域进行了网格划分,分别采用了混合多块H/J/C/L和J型拓扑结构得到其结构化网格,利用ANSYS-ICEM对其余流场区域进行网格划分,除蜗壳以外的区域均采用结构化网格来表达。通过进行网格无关性验证后,确定网格总数最终约为450万。

流场的求解采用了ANSYS-CFX软件,采用k-ε湍流模型,边界条件的设置采用进口为总温、总压,出口为平均静压的方法,对于壁面,采用了无滑移、绝热和弹性壁面函数(Scalable Wall Function)的边界条件,对于转动域和静止域之间的坐标变换采用Frozen Rotor Model,而网格之间的交界面处理采用 GGI(General Grid Interface)算法。由于CFX-Pre的物性库中不包括液态空气,因此采用CEL(CFX Expression Language)语言来编制液空物性,所需的数据均来源于NIST REFPROP软件。

图2 轮盖侧和轮背侧密封齿尺寸Fig.2 Labyrinth seal teeth dimensions of front and back side of impeller

2.2 流场性能计算与预测

为了评估所设计的膨胀机在非设计流量下的性能,在60%—110%流量区间,针对多个不同流量值进行了流场模拟及性能预测。图3a是预测的效率曲线,膨胀机效率在设计流量附近最高;当大于设计流量时,膨胀机效率急剧下降;当小于设计流量时,效率也随流量的减小而下降,但下降趋势相对缓慢。图3b显示了膨胀机的膨胀比随流量增大而增大(压降随流量增大而增大)。

图3 膨胀机性能随流量变化曲线Fig.3 Performance of liquid turbine at different mass flow rate

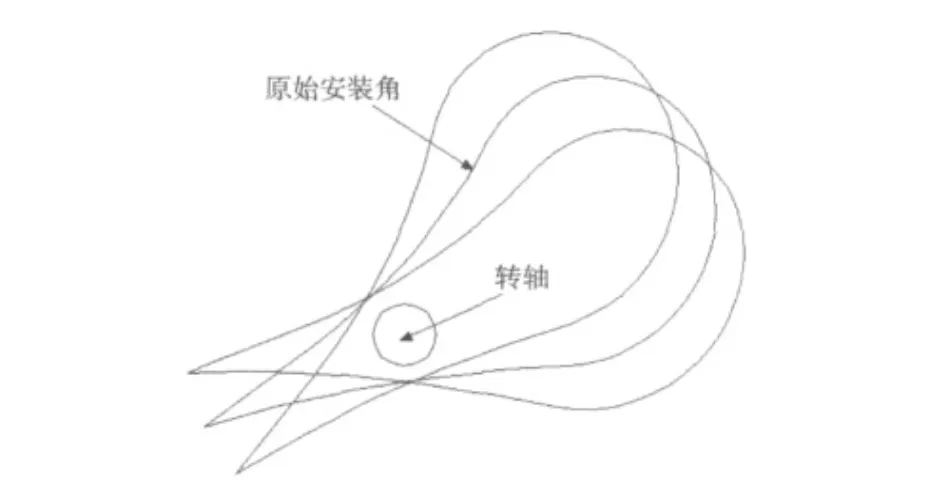

为了研究喷嘴安装角对膨胀机流量的调节作用及性能的影响,在叶片初始安装角的基础上,使得叶片绕其旋转转轴逆时针和顺时针转动,将安装角的变化限定在-4°和4°之间,如图4所示。

图5给出了喷嘴叶片分别转动正、负4度时,即流量分别为设计流量的77.1%和138%两种工况点下50%叶高叶轮的流线和静压分布图。由图5对比可知,在77.1%设计流量下,叶轮大部分流道内存在明显的流动分离,尤其是位于叶轮出口吸力面处,大尺度的分离涡的产生导致了压力头的耗散,也就产生了图5b中所示的低压区。从图5a可知,随着质量流量的增大(喷嘴开度相应的增大),相应的分离涡越来越小,138%设计流量下出口处的分离涡已几乎观察不到,虽然进口处仍存在少量的分离涡,这是由于转速、冲角的匹配等产生的,可以在以后的优化设计中进行适当考虑。

图4 喷嘴导叶安装角调节示意图Fig.4 Nozzle stagger angle variation scheme

2.3 轴向力的计算

基于以上整机流场的分析计算,轴向力通过直接积分叶轮内表面及前后侧间隙流道压力分布的方法得出。如图6所示为计算转子轴向力时的示意图。

图5 不同流量下的流线和静压分布图(50%叶高)Fig.5 Surface streamline and static pressure at different mass flow rate(50%span)

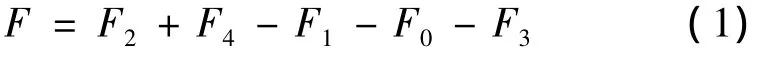

计算轴向推力的公式如下:

其中:F1和F2分别为作用在轮盖侧和轮背侧的轴向分力;F3为作用在叶轮出口端面上的轴向力;F4为作用在叶轮背侧环形端面上的轴向力,由于此处是轴封与叶轮背侧端面所形成的腔室,并且此腔室通过打孔结构与叶轮出口相连接,因此此处的压力可取为叶轮出口处的压力值;F0为作用在叶轮流道内部表面的轴向合力,其计算公式为:

其中:Fs,Fh和Fb分别为作用在叶轮内表面轮盖侧、轮背侧和叶片上的轴向分力。

表1为在设计工况下计算得到的轴向推力。

图6 作用在叶轮上的轴向分力Fig.6 Axial forces on impeller

表1 设计工况下的轴向推力Table.1 Axial thrust of design condition

3 参数化研究及轴向力的平衡

3.1 流量对轴向力的影响

为研究液体膨胀机的变工况性能对于轴向力的影响,对于不同喷嘴开度下(5种工况)整机流场进行了数值模拟,得到了质量流量对轴向力的变化情况,如图7所示。随着质量流量从77.1%变化到138%,轴向力从2 328.022 N缓慢增加到2 669.359 N,即轴向力随着流量的增大而接近线性增大。由此可知,在膨胀机进行流量调节时,轴向力的变化相对于流量的较大调节范围来说变动较小。

图7 轴向力随流量的变化Fig.7 Influence of mass flow rate on axial thrust

3.2 轴封间隙对轴向力的影响

在膨胀机机组运行阶段,不可避免的会产生机械磨损,因此膨胀机轴封上的密封齿也会由于磨损而使其密封齿高度降低,即会造成密封间隙通道尺寸变大,这将会引起整个轮背侧密封间隙和轴封间隙的压力变化,继而影响轴向推力的变化,因此需要对此项参数的变化进行研究。如图2中所示,轴封处齿顶间隙的尺寸δ为0.05 mm。

在膨胀机设计工况下,对4组不同的密封间隙(0.05 mm、0.1 mm、0.15 mm 和0.2 mm)尺寸下的整机流场进行了数值模拟。如图8所示,随着密封间隙从0.05 mm 增大到 0.2 mm,轴向力从2 473.47 N 迅速减小到-264.92 N(反向),因此在提供轴承设计参数的时候,需要充分考虑到由于磨损而造成的实际的密封间隙增大进而导致了轴向力突降。

图8 轴封处密封间隙对轴向力的影响Fig.8 Influence of shaft seal clearance on axial thrust

3.3 轴向力的平衡

针对设计工况下转子轴向力2 473.47 N,研究了整机具体结构,采取了尽量少改动的原则后,以增大轮背侧端部直径(由图2中可知为60 mm)的方法来减小轴向力。

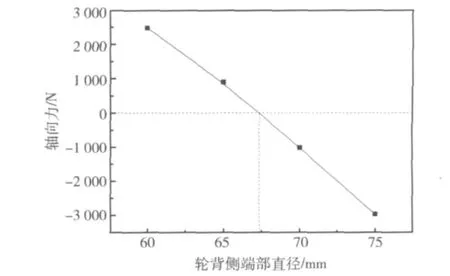

针对4种不同尺寸的轮背侧间隙进行建模,分别在设计工况下计算进行4次整机流场计算,得到如图9所示轴向力变化曲线。

图9 轴向力随轮背侧端部直径的变化Fig.9 Influence of impeller back end diameter on axial thrust

由图9可知,随着轮背侧端部直径的逐渐增大,转子的轴向力迅速减小,其作用方向也随之变化(由轮背侧指向轮盖侧变化到轮盖侧指向轮背侧,即由2 473.47N 变化 -2 971.94N),且基本成线性变化。由图9可预知在67.5 mm直径处,轴向力可接近为0,但轴向力的平衡是需要有一定的残余轴向力存在,以保持转子运转时在轴承中位置的相对稳定。

4 数值方法与经验公式法的对比

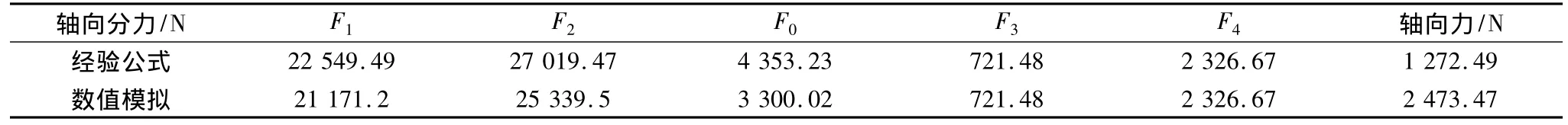

如上所述,真实级环境下的CFD流场计算为转子轴向力预测提供了可能,但这种方法在时间和硬件设备上的耗费是相对较大的。目前在中国的工业领域,利用经验公式计算轴向力仍较为普遍,它能快速对轴向力进行评估。为了了解两种方法的差别,采用了类似于文献[10]中所述的经验公式法对液体膨胀机轴向力相关分量进行了估算,基于此进一步获得了转子轴向力。由经验公式得到的轴向力和基于CFD流场计算的结果对比分析如表2所示。

表2 不同方法轴向力计算结果对比Table.2 Comparison with two methods

从表2可以看出,两种方法得到的转子轴向力计算结果相差较大,其主要的区别在于F0、F1和F2上。经验公式计算的F1和F2均比数值模拟的结果要大,可以认为经验公式法对于叶轮两侧间隙中的压力分布假设不尽合理。该假设主要认为叶轮两侧间隙中压力分布相同,并且遵循径向平衡法则,但没有考虑到实际轮盖侧密封通道的影响以及与出口相连接的真实情况。这两方面的因素使得轮盖侧的实际压力(尤其是在越接近密封通道出口处)比经验公式假设的要小;同样,在轮背侧,经验公式没有考虑到轮背与机壳的间隙对轴向力的影响以及实际存在的轴向泄露对压力分布的影响。上述几方面的因素,造成经验公式得到的结果大于基于CFD的轴向力。通过分析可知,需要在经验公式中引入叶轮前后密封间隙的影响,以改进转子轴向力预测的准确性。

对于F0来说,经验公式未能考虑叶轮叶片内压力分布的影响,以及旋转、撞击带来的压力能耗散等,由此得到的轴向力值要比CFD数值计算的结果大。

总之,经验公式法可以快速评估轴向力的水平,但其评估准确性上有待改进。可以通过数值模拟,获得间隙中的流动特征,用于改进轴向力的计算公式。

5 结束语

采用数值方法和经验公式法对一台低温液体膨胀机的轴向力进行了计算,并得到了以下结论:

(1)采用CFD方法进行流场模拟不仅可以预测膨胀机的轴向力水平,也可以对影响轴向力大小的因素进行数值分析。数值结果表明,轴向力随着流量的增加而缓慢增加;由于机械磨损的存在,导致轴封密封齿与叶轮之间的间隙逐渐增大,进而使得轴向力迅速减小并反向;通过逐渐增大叶轮背侧端部直径的尺寸,达到了减小轴向力的目的。

(2)对比了两种计算轴向力的方法,经验公式法可以快速评估轴向力的水平,但两者之间还存在较大的差异,通过分析比较,指出了轴向力经验公式法改进的方向。

1 江楚标.透平膨胀机及发展动态[J].深冷技术,2001(5):1-2.

2 孙全海.全液体膨胀机对空分流程效率的影响[J].深冷技术,2004(3):17-19.

3 史维良,魏志刚,李成植.浅谈离心式转动机械轴向力的产生与平衡[J].化学工程与装备,2008(12):70-71.

4 Lobanoff V S,Ross R R.Centrifugal pumps design&application[M].Gulf Publishing Company,Houston,1985.

5 Stepanoff A J.Centrifugal and axial flow pumps[M].John Wiley&Sons Inc.,New York,1948.

6 Kurokawa J,Kamijo K,Shimura T.Axial thrust behavior in LOXpump of rocket engine[J].Journal of Propulsion and Power,1994,10(2):244-250.

7 闻苏平,朱报桢,苗永淼.高压离心压缩机轴向推力计算[J].西安交通大学学报,1998,32(11):63-67.

8 王维民,高金吉,江志农.高压离心式压缩机轴向推力研究[J].风机技术,2006(6):1-4.

9 Della Gatta S,Salvadori S,Adami P,et al.CFD study for assessment of axial thrust balance in centrifugal multistage pumps[C].Proc.Conference on Modeling Fluid FlowCMFF’06,2006.

10 Wang Ke,Sun Jinju,He Zhilong,et al.Prediction of axial thrust load acting on a cryogenic liquid turbine impeller[P].ASME paer No.GT2011-45273.