一种用于精确水压控制的压力传递装置

苏同波,聂 勇,刘亚熙

(1.云南省招标采购局,云南 昆明 650106;2.浙江大学 流体传动及控制国家重点实验室,浙江 杭州 310027)

水下航行体研制的关键问题之一,是轴的旋转动密封,即轴与壳体之间,以及轴与轴之间的密封[1~2]。研究表明:水下航行体由于密封问题而发生的故障,比由于电子器件等问题而发生的故障还要高。水下航行体的密封,分为静密封和动密封两种。静密封相对来说容易解决,动密封的问题比较难解决。而且介质压力越高,轴的转速越高,运转时间越长,越容易产生泄漏[3~4]。因此,研制进行陆上旋转密封试验的密封试验设备,对旋转密封技术及水下航行体的研究意义重大。

旋转密封陆上试验设备,必须具有压力罐等压力容腔用于模拟水下受压环境,从而实现被试对象所受压力的变化。对于高压环境下的旋转密封试验,压力的控制精度对旋转密封试验对象的试验结果,有非常大的影响。因此,提高试验设备的压力控制精度,将提高试验的可靠性与真实性。

本文对改进前旋转密封陆上试验设备进行分析的基础上,提出了一种基于皮囊式液压蓄能器的压力传递装置,用于提高试验设备压力控制精度。

1 改进前后水压控制系统对比

改进前水压控制系统原理图,如图1所示。试验设备在使用过程中,通过试压泵直接注入介质,受每次注入量的影响,在压力上升、稳态控制及下调的过程中,压力控制精度低。

图1 改进前水压控制系统原理图

改进后的水压控制系统原理图如图2所示。控制器根据预先设定的目标压力控制信号,与传感器实时采集的压力罐中的水压信号,调整电液力控制系统的输出的压力,油液压力经压力传递装置传给压力罐中的水,压力罐中的水压随之变化,当压力罐中的水压达到预先设置值时,水压与油压处于平衡状态,最终实现压力罐内的水压控制。

图2 改进后水压控制系统原理图

2 压力传递装置的工作原理

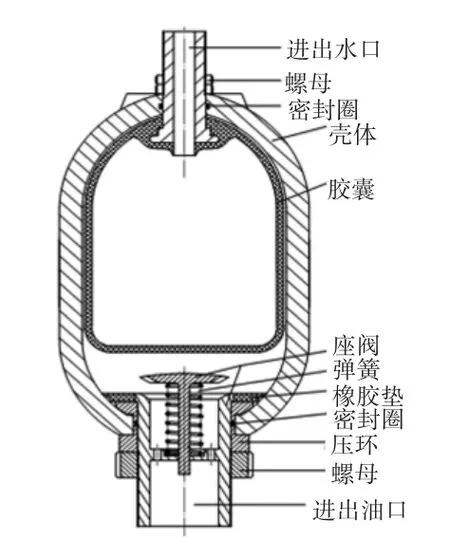

水的体积弹性模量很大(约为2 100 MPa),几乎不可压缩;这表明在装满水的密闭容腔内,只要改变容腔的少许几何体积,即可迅速建立起压力。根据这一性质,在皮囊式液压蓄能器的基础上,设计了压力传递装置,将原皮囊的充气孔改为进水孔,皮囊内充氮气改为水,皮囊选用耐水、耐油(石油基液压油)材料,其他沿用液压蓄能器的结构。其由液压油腔、皮囊、水腔等部分组成,结构示意为图3所示。

图3 压力传递装置结构示意图

皮囊柔韧性好,实现了油水隔离和压力传递,并且在传递压力时不易产生振动[6]。

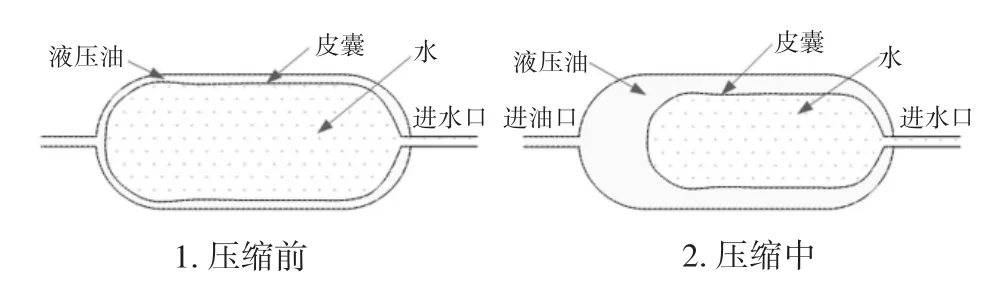

压力传递装置的工作原理:如图4所示,压力罐中水与皮囊内水通过进水口连通,整个皮囊内充满水,在升压过程中,通过电液力控制系统,将液压油注入压力传递装置的壳体内,使得皮囊外部油压高于水压,从而皮囊被压缩,容积减少,压力罐中的水也同时被压缩,水压将上升;当油压与水压相等时,皮囊容积停止收缩;降压时,液压油腔压力降低,皮囊内水压高于油压,液压油流出压力传递装置的外壳,皮囊体积增大,压力罐中的水压也随之下降。

图4 压力传递装置原理示图

只需改变进入压力传递装置外壳中液压油的压力,即可实现压力罐中的水压控制。压力传递装置的使用,实现了油水隔离,并且利用皮囊自身的减振性能,提高了水压控制系统的压力控制精度。

3 皮囊容积计算

3.1 压力罐中水的体积弹性模量计算

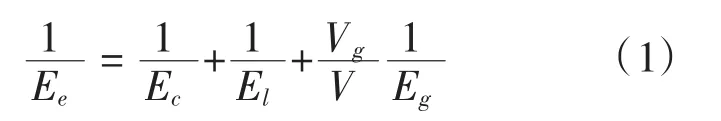

因为水中渗入了空气以及包容它的固体壁面(如管道、压力罐)具有的弹性,所以压力罐中水的体积弹性模量而比其物理值低,压力容腔中水的有效弹性模量计算公式为[5]

式中,

Ee为管道等形成的封闭压力容腔内水的有效弹性模量;

El为水的体积弹性模量2 100 MPa;

Vg/V为水中所含有气体容积,自来水中空气含量为 30 g/t,即(3×10-3)%;

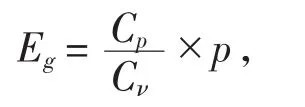

Eg近似为气体的绝热弹性模量,其近似公式为

对于空气有Eg=1.4 p,其中Cp/Cν是定压比热容与定容比热容之比,实验中初始压力定为

Ec为容器的弹性模量,常用决定容器弹性模量的主要部分,即各管系管壁的弹性模量来代替,其近似公式为

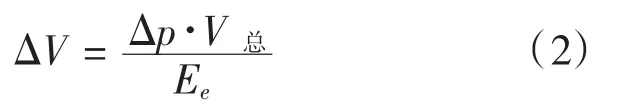

3.2 压力容腔中介质体积变化量

压力容腔中水的体积变化量计算公式为

式中,

Δ p为总压力变化量;

V总为压力容器加上各管道后的总容积。

所选用的皮囊可压缩体积必须大于ΔV,可按经验乘一系数。

3.3 试验用压力传递装置皮囊容积计算

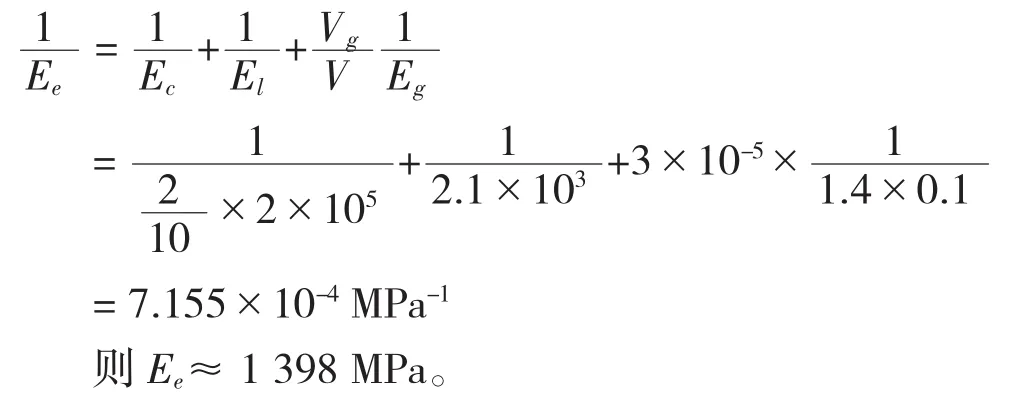

压力容器所用压力管及压力罐使用的材料为不锈钢,所用各压力管壁厚T为2 mm,压力管内径D为10 mm,管子材料的弹性模量Ep为200 GPA=2×105MPa,压力容器加上管道后的总容积

由式(1)可得

设水压由0.1 MPa增至12 MPa,压力变化Δ p=11.9 MPa,由式(2)可得压力容腔中水的体积变化量

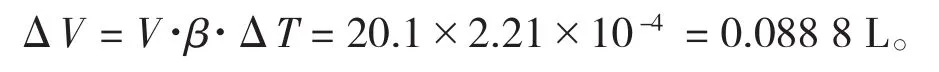

由前面的计算可知,当水压达到系统最高压力12 MPa时,体积压缩量为0.171 L。另外,在试验过程中,由于水温度上升会导致介质体积膨胀,因此必须考虑这部分的体积变化。假设实验开始时水温为T0=20℃,最后水温上升到T1=40℃,水的平均热膨胀系数β=2.24×10-4,水温上升引起的体积变化量

所以,皮囊的可压缩体积必须大于

实际工作中,考虑到压力罐进出水阀因为长时间的工作,可能有微量的泄漏,所以皮囊容积取10 L左右,即可保证系统正常工作。

4 试验用压力传递装置压力控制试验

4.1 稳态压力控制试验

为了说明基于压力传递装置的水压控制设计的合理性和有效性,对改进后的水压控制系统,进行了模拟试验。

稳态压力控制试验目标,控制压力分别为0.1MPa、0.4MPa、5MPa、10MPa,试验结果如图5 所示。

图5 稳态压力控制试验

在试验中发现,当目标控制压力低于0.1 MPa时,系统压力波动较大,处于不可控状态。结果表明系统在0.1~10 MPa范围内压力,可控区间内的压力稳态误差为±0.04 MPa(满量程精度±0.4%)。

4.2 不同压力速率下升降控制试验

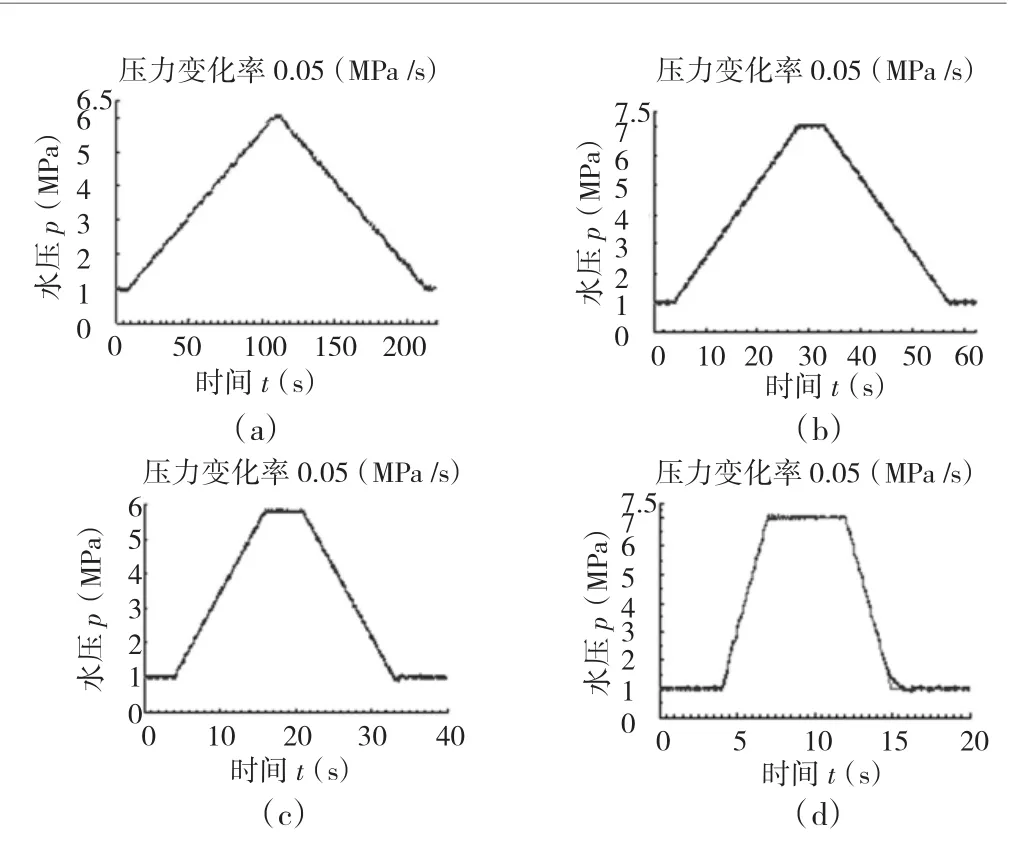

在不同的压力速率下升降控制试验中,目标控制信号分别为 ±0.05 MPa/s、±0.25 MPa/s、±0.5 MPa/s、±2 MPa/s压力变化时,试验结果如图6所示。

结果表明:当压力变化率从0.05~2 MPa/s增加时,上升阶段系统均能较好地跟踪目标控制信号,随速率的增大,到达稳态控制目标时,超调量也随之略微增大;压力下降阶段,小压力变化率时压力跟踪较好,当压力变化率为2 MPa/s时,在到达稳态控制目标压力信号附近时跟踪性误差较大。

图6 不同压力速率升降试验

5 结束语

试验结果显示,利用压力传递装置,完全满足试验过程中的压力升降要求,在压力升降及保压过程中,都可以实现较高的水压控制精度,并且密闭容腔的体积越大,稳态水压控制精度更能符合设计要求。因此,压力传递装置可显著提高旋转密封陆上试验设备的水压控制精度。

[1]陈钢耀,黄宝玉,包晓亮.艉轴密封技术的发展[J].世界海运,2000,23(1):37-38.

[2]姚世卫.潜艇尾轴密封技术发展[J].船海工程,2002,(4):16-19.

[3]刘子俊,催皆凡.海洋机器人用水下电机的深水密封研究[J].机器人,1997,19(1):61-64.

[4]齐东华,姜晓燕,刘冬毅,等.舰船艉轴密封技术应用研究[J].流体机械,2002,30(5):4-7.

[5]吴根茂,邱敏秀,王庆丰,等.新编实用电液比例技术[M].杭州:浙江大学出版社,2006.

[6]聂 勇,王庆丰,唐建中.较大密闭容腔的高精度水压控制[J].浙江大学学报(工学版),2011,(10):5-8.