数学模拟在玻璃熔窑的应用研究

陈国平, 李 慧, 冯敏鸽

(陕西科技大学 材料科学与工程学院,陕西 西安 710021)

0 引言

玻璃的质量与玻璃熔窑运行时,高温玻璃液的熔化质量有很大的关系,因此玻璃生产企业十分关注玻璃液流动的运行规律,希望在窑炉结构设计和实际运行中予以掌握,实现生产的有效控制.但由于在玻璃熔窑运行中,玻璃液温度较高、炉体结构严密,导致玻璃液体的各项参数测试较为困难,因此全面掌握高温条件下玻璃液流的运行规律,至今仍然是难度较大的课题[1].

通常,人们研究玻璃液流的方法有现场实测法、物理模拟法和数学模拟法等三种.其中,数学模拟法将燃烧理论、具体实验和窑炉设计等三者结合起来,通过计算结果与实验数据的对比,不但对基本现象和过程的认识有所深化,而且能合理地设计玻璃熔窑.相对于实测法和物理模拟法,它具有方便快捷、成本低廉等优点,减少了实际工作的盲目性和工作量,节约了人力物力资源,最大程度地提高了玻璃行业的经济效益.近年来,玻璃熔窑数值模拟技术得到迅速发展,其中的三维数值模拟克服了二维数值模拟的不足,能够更加全面地掌握玻璃液流动规律,优化窑炉结构和操作工艺,受到了极大的关注[2,3].

近年来,国内利用三维数值模拟方法,模拟了一些玻璃熔窑的流动与温度场[4-6], 但应用于玻璃生产实际过程却并不多,这在很大程度上与数模软件的使用难度较大有关.而采用技术成熟的FLUENT流体动力学分析软件,进行玻璃熔窑的数学模拟难度不大,更便于在企业中推广应用.通过对企业实际窑炉的运行效果进行对比分析,该方法可为改进熔窑设计、提高操作水平指明方向.

1 玻璃熔池的数值模拟过程

1.1 窑炉结构

以A,B两座燃油玻璃熔窑为对象进行数值模拟.熔窑主要技术指标和主要尺寸见表1.

表1 玻璃熔窑主要技术指标和尺寸

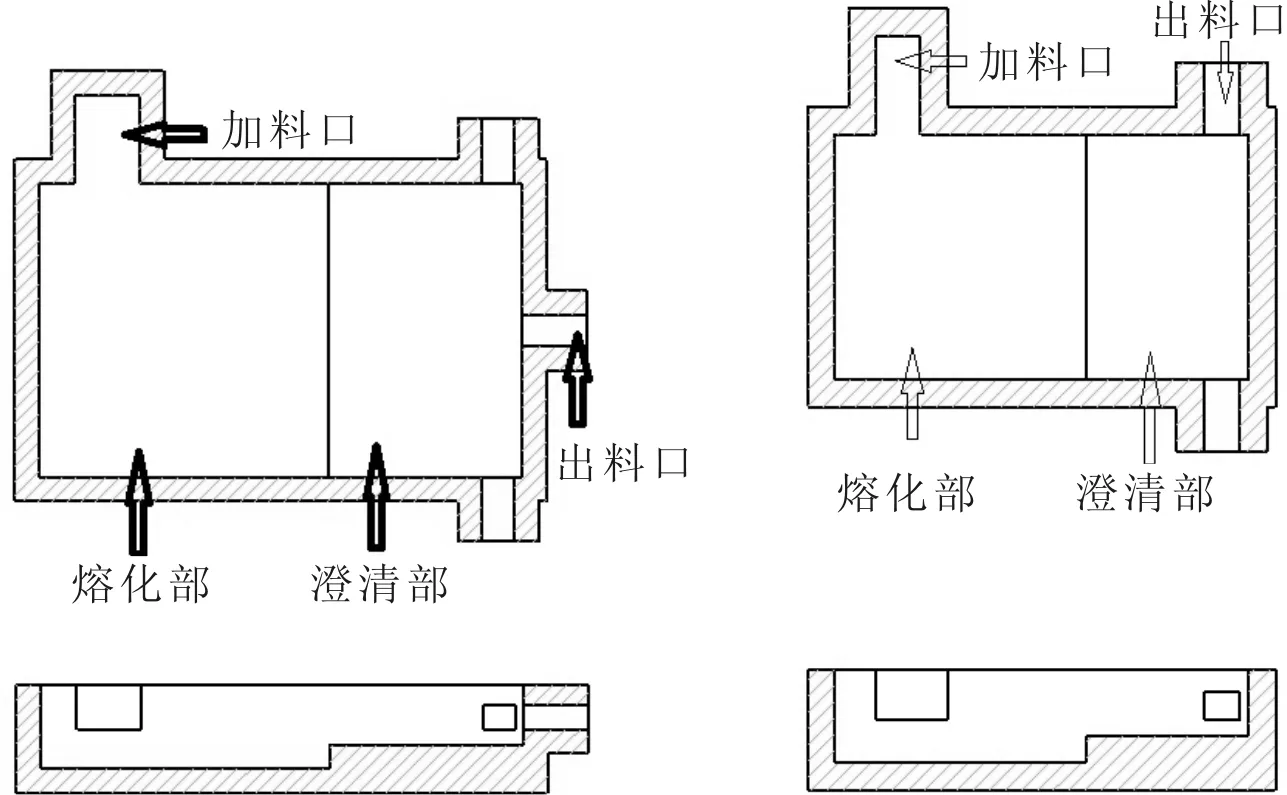

这两座熔窑的结构示意图见图1.熔窑在熔池上分为熔化部和澄清部,澄清部为上抬式,较熔化部浅.加料口设置于熔池的单侧.出料口在澄清部池墙的液面以下中部设置,流出的玻璃液无表面浮渣,底部高粘度玻璃液,玻璃成分和温度较为均匀,质量较好.两座熔窑的结构不同点是:A窑出料口数量为3个,B窑出料口为2个.

A窑 B窑图1 两座玻璃熔窑熔池结构示意图

1.2 数学模型

1.2.1 模型假设和控制方程

玻璃熔窑模型主要包括玻璃液传热与流动模型、配合料熔化模型和火焰空间模型.本文主要研究玻璃液传热与流动模型.由于窑池玻璃液的传热与流动极其复杂,为简化分析,需对模型作如下假设:玻璃液为均匀的牛顿型不可压缩流体;忽略配合料化学反应和反应生成的气泡对流动和传热的影响,把玻璃熔体看作是均质的流体;玻璃液传热与流动处于稳定状态,流速较慢,流动形式为层流;玻璃液表面为水平;玻璃液密度、粘度和导热系数均为温度的线性函数;玻璃液的比热Cp和膨胀系数β随温度变化不大,近似为常数[7,8].

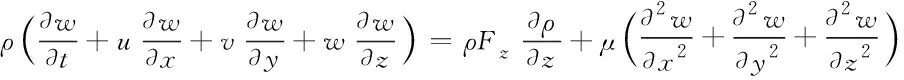

建立数学模型时,需要求解的方程主要包括连续性方程(质量守恒方程)、动量方程和能量方程.

连续性方程为:

(1)

动量方程为:

能量方程为:

(3)

式中α=λ/ρCp,为热扩散率.u、v、w为流体沿x、y、z方向的速度分量.

1.2.2 边界条件

玻璃液的模型是将玻璃液表面设置成传热固壁,玻璃液面考虑熔化及重力的影响.玻璃配合料在熔窑中各个物性参数的变化(密度、粘度、导热系数等随温度的变化),根据经验的公式,写成UDF函数导入到模型中.具体的物性参数变化如下:

通过池底和池壁向环境散发的热量为

Qw=K1(Tout-Tair)(4)

式中K1为池壁外侧换热系数,W/(m2K);Tout为外壁温度,K;Tair为环境温度,K.

加料口和出料口的边界条件,根据出料量给定.玻璃液流动模型采用SIMPLE算法迭代计算求解.网格划分X、Y、Z方向的步长均为0.1 m,辐射模型为DO模型.在此条件下,计算玻璃窑池内玻璃液温度分布.并得出不同出料口数量对玻璃液温度分布的影响.

2 结果与探讨

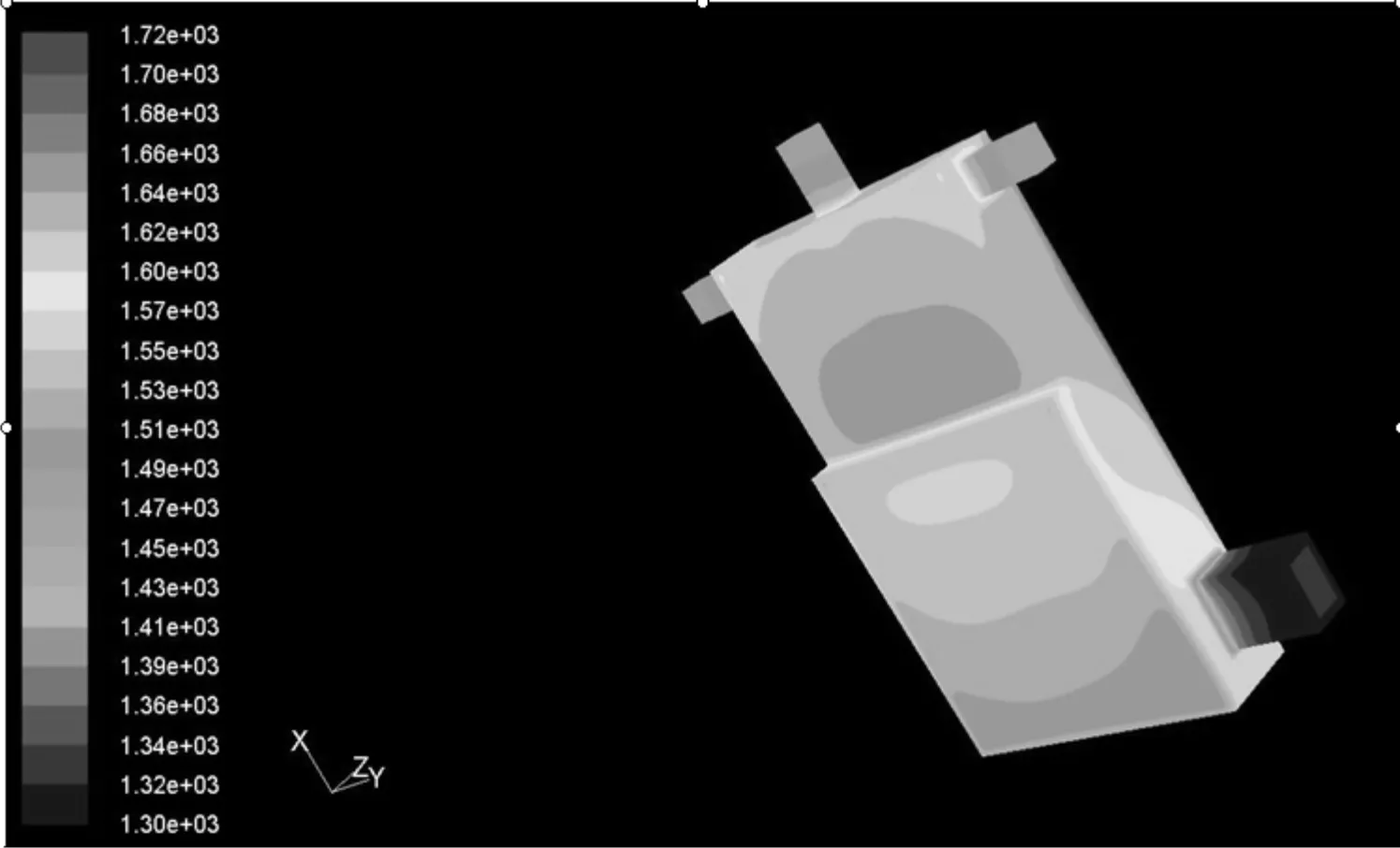

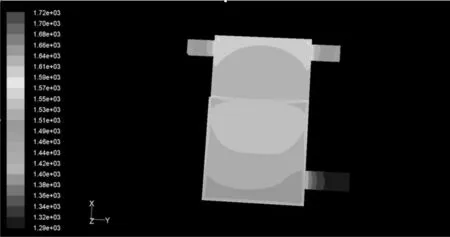

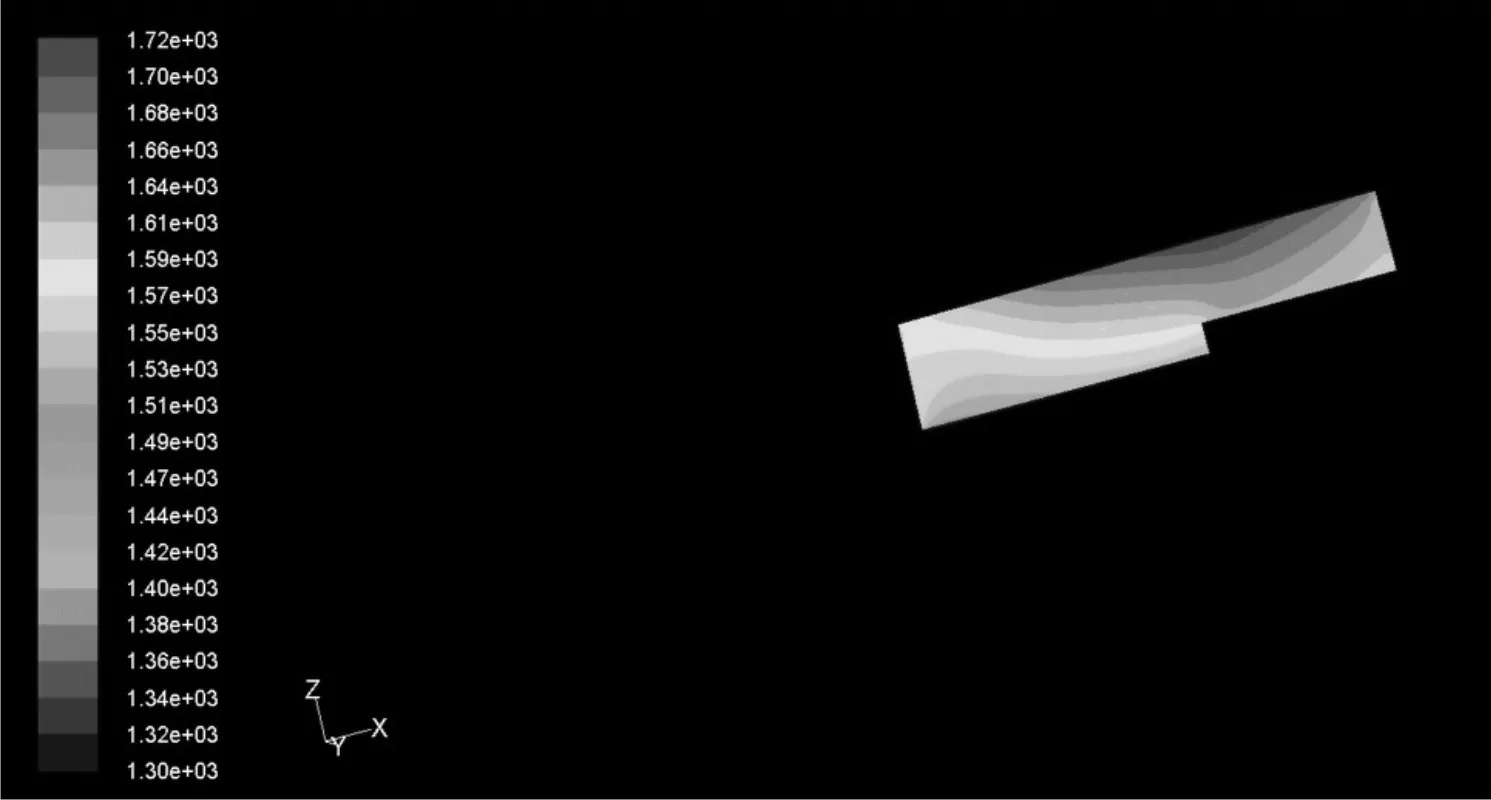

利用FLUENT流体分析软件,对玻璃熔窑进行模拟.通过模拟计算,两座熔窑熔化池三维液面和池底的温度分布图如图2和图3所示.图4为沿池窑纵向中心线方向截面的温度分布图.

A窑

B窑图2 熔窑三维液面部分的温度分布图

A窑

B窑图3 熔窑三维池底部分的温度分布图

A窑

B窑图4 池窑纵向中心线方向的温度分布图

从模拟的温度分布图结果可知(图3),A窑熔化部池底温度在1 160~1 220 ℃之间,澄清部介于池底温度在1 260~1 350 ℃之间,而且中间的高温1 350 ℃的范围较大,占澄清部上抬部分约30%;B窑熔化部池底温度在1 160~1 220 ℃之间,澄清部介于池底温度在1 200~1 280 ℃之间,高温部分1 280 ℃占80%.A窑池底温度比B窑约高70 ℃.因此A窑池底玻璃液温度较高,粘度小,流动速度较大,池底耐火材料的侵蚀速度会加快.

从实际两窑冷修清理池底得知,B窑澄清部池底侵蚀较轻,仅有池底铺面砖有部分侵蚀;而A窑澄清部池底侵蚀严重,其池底结构的耐侵蚀层和池底支撑砖已被侵蚀大半,侵蚀较大部位与数学模拟的池底高温区十分吻合.

A窑侵蚀较大的主要原因是,A窑日出料量较B窑增加71%,且在池窑纵向中心线增加了一个出料量较大的出料口,这种变化使得A窑在澄清部池底的中心部位温度提高许多,高温区范围亦增大,接近池底的玻璃液粘度减少,流动性加快,增加了对池底耐火材料的磨损,同时,也使沉积于池底的金属物(如含铅金属)因温度高而成为熔融态,向下钻蚀程度加大,综合效果使得池底侵蚀加快.

鉴于上述原因,设计上应改进玻璃熔窑澄清部的结构,在出料量较大时,应减少或取消澄清部抬高的结构,并尽量避免在纵向中心线位置设置出料口,以减少对池底耐火材料的侵蚀,从而延长熔窑寿命.

3 结论

采用数学模拟与实际现场对比的方式,可为玻璃熔窑的设计提供帮助.玻璃熔窑的澄清部上抬结构在采用纵向出料口时,会使池底温度升高,加速池底耐火材料的侵蚀,减少窑炉的使用寿命,因此设计上应避免这种结构带来的影响.

数学模拟方法作为一种辅助设计、优化工艺的手段而应用于玻璃生产,已被许多国内外玻璃企业所重视.虽然在一些领域的应用取得了成效,但仍然不是十分理想.只有结合各个企业自身的生产经验与体会,反复充分验证,才能取得最佳应用效果,为企业优化设计和工艺操作提供帮助.

[1] 苍利民,魏永强,阎 韬,等. 超白玻璃熔窑内玻璃液流动和传热的三维数值模拟[J]. 玻璃, 2011,38(2):3-6.

[2] 朱红钧,林元华,谢龙汉. FLUENT流体分析及仿真实用教程[M]. 北京:人民邮电出版社,2010:4.

[3] Abbassi,KH.KHoshmanesh. Numerical simulation and experimental analysis of Industrial glass smelting furnace[J]. Applied Thermal Engineering,2008,(28):450-459.

[4] 沈锦林,朱建飞.玻璃池窑内配合料及玻璃液流的三维数值模拟[J].浙江大学学报(工学版),1999,33(4):398-403.

[5] 沈锦林,颜 晖.卡脖开度变化对玻璃池窑液流温度场和速度场的影响[J].材料科学与工程学报,2005,23(3):331-334.

[6] 姜 宏,宋力昕,韩新生.玻璃熔窑三维数学模拟的应用及鼓泡模型分析[J].武汉理工大学学报,2002,24(2):29-33.

[7] 马 晶,龚跃球,朱 坤,等.浮法玻璃熔窑三维数学模拟研究[J].硅酸盐通报, 2002, 24(6):21-26.

[8] 冯敏鸽,陈国平,李 慧,等.浮法玻璃熔窑火焰空间的数值模拟[J].武汉理工大学学报, 2011, 33(5):33-36.