一种新型大型水压机立柱应力测试系统❋

陈 晖, 谭建平, 龚金利, 刘石梅

(1.中南大学机电工程学院 长沙,410083) (2.长沙矿冶研究院 长沙,410083)

引 言

大型水压机的安全可靠性至关重要。水压机立柱是水压机的主要支撑件和受力件,相对于水压机其他部件,立柱为细长杆结构,是整个水压机设备的最薄弱环节[1]。在水压机的锻压生产过程中,特别是在水压机横梁倾斜或承受偏心载荷的情况下,立柱受力状态极为复杂[2]。为了充分发挥水压机的潜力,使水压机安全可靠地运行,有必要对立柱建立应力监测及报警装置。郁宏[3]采用电阻应变片,通过全桥、半桥外补偿两种测试方式,对某 125 MN自由锻造液压机立柱进行了应力测试与分析,得出了立柱的受力情况。左虹[4]在1 250 T水压机立柱距下横梁上端面 250 mm处贴 4片应变片,利用动态应变仪,通过光线示波器,得出了立柱的应力曲线。黄明辉[5]采用电涡流传感器对100 MN模锻水压机立柱应力进行测试,建立了 100 MN多向模锻液压机的应力监测及保护系统。以上传统方法存在以下两个方面的不足:a.由于水压机现场潮湿,工作环境恶劣,长时间工作时其检测元件——应变片的粘贴质量难以保证,致使使用一段时间后,应变片出现粘贴不牢甚至脱落的现象,而应变片的重贴和维护须在停机状态进行,严重妨碍了生产;b.测试传输信号为模拟信号,由于设备庞大,信号传输距离远,现场干扰严重,信号在输送过程中容易受到外界和通讯系统内部的各种噪声干扰,从而导致应力测试信号不准确。为实现水压机恶劣环境下立柱应力的高可靠性测试,有必要采用新型的应力测试手段。目前国内外学者在非接触数字测量方面进行了较为深入的研究和应用[6-11],笔者借鉴这一思想,考虑大型水压机特殊的工作环境,提出了一种新型的非接触数字式水压机立柱应力测试系统。

1 系统原理及构成

1.1 检测原理

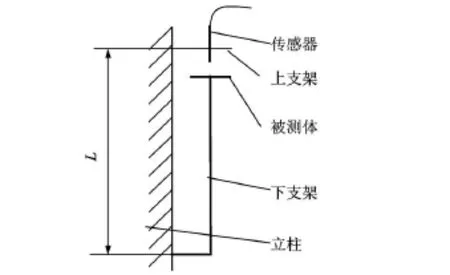

在水压机锻压生产过程中,特别是在活动横梁倾斜或承受偏心载荷等情况下,立柱除受拉伸应力外,往往还承受活动横梁对立柱的侧向推力,其所受总应力为拉伸应力和弯曲应力的叠加,而在靠近固定横梁基座的立柱根部,其所受总应力最大[12]。为了监测水压机工作时立柱的最大危险应力,将应力测点布置在水压机各立柱的根部,每根立柱周围取4个测点,整个测试系统共设 16个测点。该系统基于“测位式”应力检测思想,通过高精度微位移传感器测量立柱受力时的微变形间接得到立柱应力值。测试装置如图 1所示,微位移传感器通过安装支架固定于水压机立柱。安装支架中,上支架和下支架焊接于液压机立柱表面,液压机工作时立柱受力产生拉伸微变形,产生应力为e,则有应变

图1 测位型立柱应力监测原理图

立柱表面上两固定支架之间的距离为L,则两支架在应力e作用下的相对变形为

同时,被测体与传感器探头之间的相对位移Δ W几乎与ΔL等量,可以得到立柱应力e与传感器所测位移Δ W之间的关系

则可通过测量立柱微变形求得立柱的应力值。

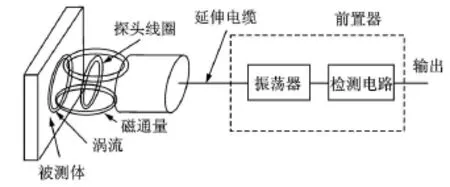

测试元件采用电涡流微位移传感器,其原理如图 2所示,该微位移传感器主要由被测金属、探头和高频振荡器等组成。工作时,高频振荡器给探头中的线圈提供激励电流,当被测体金属导体靠近探头时,将在金属表面产生涡流效应,涡流效应引起探头线圈等效阻抗的变化,并由内部电路将其转换成输出电压的变化,输出电压的变化与探头到被测体之间的距离成线性关系,从而可实现由机械位移线性转换成输出电压的变化。

图2 非接触微位移测量原理

1.2 数字化实现

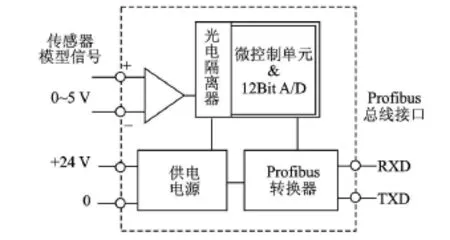

应力检测信号的数字化由 Profibus总线转换模块和Profibus工业现场总线实现。Profius信号转换原理如图 3所示,电涡流微位移传感器输出的模拟信号经放大器、光电隔离器、A/D转换芯片、Profibus转换芯片转换成可通过 Profibus工业现场总线传输的 12位数字信号 (0~ 4 095),最后由Profibus工业现场总线完成信号的数字化传输。

图3 Profibus信号转换原理图

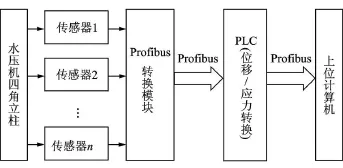

1.3 系统构成

系统构成如图 4所示,它由传感器、Profibus数字转换模块、可编程控制器结合上位机的两级监测系统组成。可编程控制器完成应力测试系统的信号采集、信号转换和应力超限报警判断等功能,上位计算机监控系统完成立柱应力状态监测、数据记录和报表打印等功能,上、下位机之间的通讯通过Profibus总线实现。

图4 测试系统结构框图

2 试验测试

2.1 试验目的和仪器

试验目的是测试系统的精度、线性度以及系统在大型水压机特殊环境下的适应能力。仪器有:ZAGA电涡流传感器(量程 2 mm)、西门子 S7300PLC,PC机、Profibus总线转换模块、1 m和 50 m两种不同长度的 Profibus工业现场总线、表面光滑的Q235、不锈钢 1Cr5Mo被测体金属、表面锈蚀的Q235被测体金属、电压源、电磁铁和磁场强度测试仪 HT100等。

2.2 测试原理

测试原理见图5,利用试验台中的测微头调整被测体与传感器探头之间的距离,以模拟水压机工作时的立柱微变形。传感器检测的位移信号经profibus转换模块转换成12位数字信号(范围为0~4 095,其中0对应于位移传感器输出0 mm,4 095对应于位移传感器满量程输出2 mm),测试信号通过profibus工业现场总线传送到 PLC和上位机系统中,上位机通过西门子 WinCC软件以 10 Hz的速率采集存储测试数据。对数据进行分析,绘制不同测试条件下的传感器输出特性曲线,测试系统的各项性能。

图5 试验系统示意图

2.3 结果与分析

1)精度及线性度。首先采用不锈钢 1Cr5Mo作为被测体金属对传感器量程范围进行标定测试,检验其精度和线性度。图6截取的为标定数据中传感器线性范围内的中间一小段,测试数据表明,传感器检测精度为1μ m左右,换算成应力检测精度为 0.5 M Pa(安装支架距离L=300 mm),线性度 <1%。

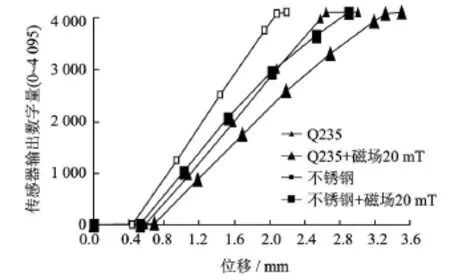

2)被测体金属材质及外界磁场的影响。分别采用Q235和不锈钢作为传感器被测体金属分不施加外界磁场和施加外界磁场两种情况对系统进行测试。外界磁场通过放置在传感器探头附近的电磁铁产生,传感器探头处的磁感应强度通过磁场强度测试仪HT100测得。绘制不同测试条件下的传感器输出特性曲线。如图7所示,不同材质的传感器被测体材料,其传感器输出特性曲线不同。在所测试两种材料中,不锈钢的输出特性曲线斜率较 Q235大,灵敏度较Q235高,且传感器初始输出点较 Q235更靠近零点。加入外部强磁场时,两种被测金属的传感器输出特性曲线斜率均变小,传感器检测的灵敏度均有所降低,且传感器初始输出点都发生了右移。这是因为不同材料的磁效应和涡流效应不同,且外部强磁场会影响电涡流效应,从而影响传感器特性。

图6 精度及线性度测试

图7 被测体金属材质及外界磁场的影响

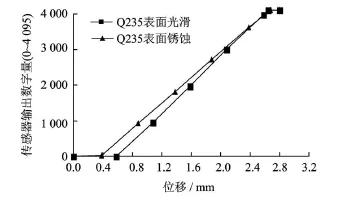

3)被测体金属材料锈蚀的影响。考虑到水压机现场潮湿恶劣的工业现场环境,有必要测试被测体金属表面锈蚀对检测系统的影响,故分别采用表面光滑和表面锈蚀的Q235材料作为传感器被测体金属对系统进行测试。如图8所示,被测体材料表面锈蚀时,传感器输出特性曲线斜率变小,检测灵敏度有所降低,传感器初始输出点发生了左移。探头与被测体金属距离越近,表面锈蚀带来的精度影响越大。探头与被测体金属距离逐渐增大时,表面锈蚀的影响逐渐减小。这是因为表面锈蚀会使光滑的金属表面变得粗糙,而传感器特性与被测金属表面的粗糙度有关。故实际应用时,传感器被测体金属建议采用不锈钢等耐腐蚀材料。

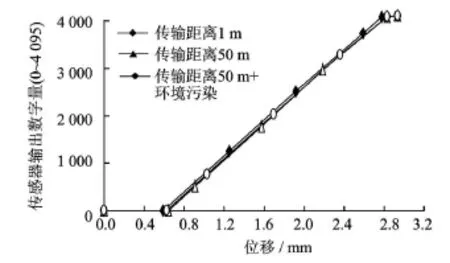

4)传输距离及工作环境水、油污、粉尘的影响。在 300 MN模锻水压机工厂环境中测试1 m和50 m两种不同长度的 Profibus信号传输总线电缆对测试系统的影响,以测试检测信号在现场环境下的远距离传输能力。在传感器被测体金属材料和传感器探头上涂抹水、油污和粉尘等,长时间进行数据观察记录,测试工厂环境中的水、油污和粉尘对检测元件的影响。测试结果如图9所示,在 300 MN模锻水压机工厂环境中测试的1 m和50 m两种不同长度的 Profibus信号传输总线,接收信号均与原信号相同。在传感器被测体金属材料和传感器探头上涂抹水、油污和粉尘等干扰后,检测数据与无干扰情况下保持一致,证明系统具很强的抗环境干扰能力。

图8 传感器被测金属表面锈蚀的影响

图9 传输距离及环境污染的影响

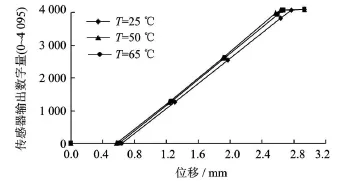

5)环境温度的影响。将检测系统分别在 25°C,50°C,65°C环境温度下进行测试,传感器输出特性曲线如图10所示。测试结果表明,环境温度对检测结果存在一定影响,环境温度升高时,传感器输出特性曲线斜率变大,灵敏度变高,且传感器初始输出点向左漂移,25°C和 65°C两种温度下测量数据的最大偏差为6.7%。

图10 环境温度的影响

3 工程应用

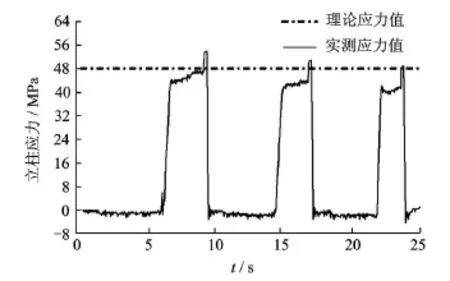

将新型立柱应力测试系统应用于 300 MN模锻水压机。为验证测试效果,在300 MN模锻水压机现场进行平整模具无偏载加压(立柱只受拉伸力,不受侧推附加应力),通过上位机采集记录立柱应力数据曲线并与理论计算值进行对比。

实际测量值为:水压机以210 MN压力无偏载连续3次加压,结果如图 11所示,加压时水压机立柱应力e1约为 44 MPa。

图11 现场实测立柱应力曲线

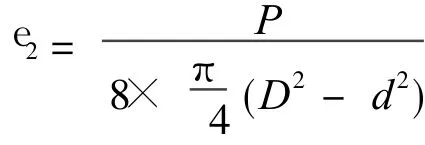

理论计算值为:300 MN模锻水压机为 8柱 8缸结构,立柱为空心管结构,水压机无偏载加压时立柱只承受拉伸应力

其中:P为水压机公称压力;D为立柱外径;d为立柱中心孔直径。

将测试压力P=210 MN,立柱外径D=850 mm,立柱中心孔直径d=200 mm,代入得立柱应力值为e2=49 MPa。

实测值为e1=44 MPa,为理论计算值的 90%左右,实测值与理论值较吻合。此外,系统运行近6个月来,传感器工作稳定,未出现数据异常现象。

4 结 论

1)针对传统的基于电阻应变片应力测试手段难以适应水压机潮湿、恶劣的现场工作环境的问题,提出一种“测位型”非接触式应力测试方法,其系统构成简单,安装维护方便。

2)针对水压机检测信号传输距离远、现场干扰严重等问题,基于Profibus数字通讯技术,改传统“模拟式”系统为“数字式”测试系统,测试表明,该数字式系统能够实现水压机恶劣环境下的立柱应力信号远距离传输。

3)该检测系统检测精度较高,工作环境中的水、油污和粉尘等对检测精度的影响很小,可忽略不计,具有较强的抗环境干扰能力。

4)传感器被测体材料表面锈蚀,外界强磁场及环境温度对测量精度有一定影响。实际应用时,传感器被测体金属建议采用不锈钢等耐腐蚀材料,且应尽量使检测系统远离强磁场的作用范围,或采取屏蔽措施使其产生的影响最小。环境温度过高时还应对检测结果进行温度补偿修正。

5)将新型应力测试系统应用于 300 MN水压机,获得了大量水压机加压立柱应力测试数据,长时间的现场可靠运行进一步验证了系统的可行性。

[1] 俞新陆.液压机现代设计理论 [M].北京:机械工业出版社,1987:4-5.

[2] 俞新陆.液压机[M].北京:机械工业出版社,1982:35-36.

[3] 郁宏.125MN自由锻造水压机立柱应力测试分析[J].一重技术,2007,23(1):44-45.

Yu Hong.Column stress test and analysis of 125 MN free forging hydraulic press[J].CFHI Technology,2007,23(1):44-45.(in Chinese)

[4] 左虹,官英平,刘国权.方立柱水压机动态测试分析 [J].锻压技术,1995(1):48-50.

Zuo Hong,Guan Yingping,Liu Guoquan.An analysis of dynamic measuring test to a square column type hydraulic press[J].Forging&Stamping Technology,1995(1):48-50.(in Chinese)

[5] 黄明辉,张可,许良琼.巨型模锻水压机立柱应力在线检测及保护系统 [J].中南大学学报:自然科学版,1997,28(5):474-477.

Huang Minhui,Zhang Ke,Xu Lianqiong.An on-line stress monitoring and protective system of the main columns in the large die forging hydraulic press[J].Journal of Central South University:Edition of Science and Technology,1997,28(5):474-477.(in Chinese)

[6] Shi Gang.Design of a new non-contact torque sensor for rotating stepped shaft by monitoring magnetic field[J].Applied Mechanics and Materials,2010,44-47:547-551.

[7] Osada H,Chiba H O.Non-contact magnetic sensor of biochemical applications[J]. Journal of Magnetism and Magnetic Materials,2004,272(5):1761-1762.

[8] 王海英,李文龙,崔月,等.基于电涡流传感器的智能高度控制系统设计 [J].控制工程 2008,15(1):43-46.

Wang Haiying,Li Wenlong,Cui Yue,et al.Design of intelligent height control system based on eddy-current sensor[J].Control Engineering of China,2008,15(1):43-46.(in Chinese)

[9] 周传德,贺泽龙.凸轮轴加工的误差在线测量方法研究[J].振动、测试与诊断,2009,29(4):430-432.

Zhou Chuande,He Zelong.Online detection method for cam shaft machining error[J].Journal of Vibration,Measurement& Diagnosis,2009,29(4):430-432.(in Chinese)

[10]赵国荣,高超.飞机进气道原位自动检测技术设计与实现 [J].振动、测试与诊断,2010,30(2):166-168.

Zhao Guorong,Gao Chao.An automatic in-ssitu test method for aircraft inlet[J].Journal of Vibration,Measurement&Diagnosis,2010,30(2):166-168.(in Chinese)

[11]蒋雷海,陈建玉 .数字化保护采样数据处理方案[J].电力系统自动化,2010,34(17):42-44.

Jiang Leihai,Chen Jianyu.Sampling data processing methods of digital protection [J]. Automation of Electric Power Systems,2010,34(17):42-44.(in Chinese)

[12]梁米,谭建平,陈晖.300MN水压机活动横梁的变形规律 [J].机械设计与研究,2010,26(1):108-110.

Liang Mi,Tan Jianping,Chen Hui.Research of deformation of300M N hydraulic press activity beam[J].Machine Design and Research,2010,26(1):108-110.(in Chinese)