车身虚拟匹配分析方法探讨——基于零部件检具实测数据

黄志宏

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

目前的零部件测点设计,没有体现出零部件之间匹配关系的概念,没有考虑与周围匹配零件测点的对应关系;检具设计没有完全按照第一装车位置摆放的原则,现在部分正在使用的检具上,零件摆放位置与第一装车位置不一致、基准不一致,导致检具上的零件测量数值无法直接与装车时的问题对应;零部件检具测量数值,没有车身绝对坐标方向,不方便工程师分析解决问题。

综合考虑以上3点问题,为了得出解决方法,并得到最终符合本文虚拟分析要求的数据,通过数据预测分析现场造车匹配问题,通过少量的现场造车、验证预测的问题,根据验证结果结合零部件之间的匹配数值,得出了解决问题的具体措施。

1 零部件尺寸测量系统现状问题剖析

1.1 尺寸十步法

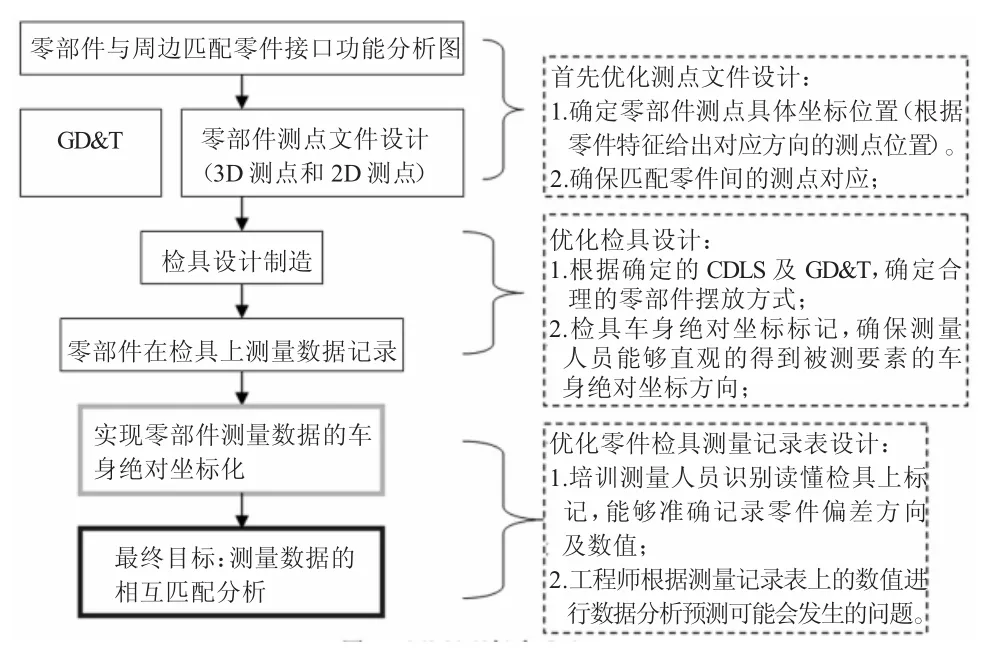

目前,我们做事的方式是学习北美尺寸工作步骤方法,北美给我们提供了非常好的尺寸十步法,在此简述如下(如图1所示)。

图1 尺寸十步法

第一步:此步属于承上启下的意思,了解客户需求,根据更早车型制造经验以及目前市场主流对标车型制定DTS;

第二步:制定主机厂和供应商统一的定位系统,制定CDLS;

第三步:尺寸分析,使用实际设计数模,根据CDLS分析DTS的合理性;

第四步:基准一致性检查,此步也是GD&T图纸的前奏,确保各级零件能够与CDLS保持基准一致;

第五步:GD&T图设计以及测点设计;

第六步:测量系统规划,根据GD&T及测点要求,确定各级零件到白车身总成,到整车各工序的检测方式方法及频率;

第七步:匹配,现场进行零件拼装;

第八步:数据采集及分析,采集各种检测工具得到的零件测量数据,各种工装夹具测量数据,来进行分析白车身和整车匹配问题,目前GM使用的系统是GDIS;

第九步:验证尺寸目标完成情况,与最初制定的DTS对比验证;

第十步:持续改进,对大批量生产数据进行分析;

此十步,并不是说有明确的先后顺序的,基本都可以并行进行;本文主要针对某公司实际情况,对于第四步、第五步、第八步的工作内容和方式方法,提出不同的观点,以提升目前的工作效率和准确度。

1.2 尺寸测量系统现状问题剖析

目前,某公司的钣金件和内外饰零部件匹配的实际情况是:首先逐个上检具检测,出尺寸检测报告,而这个报告对于匹配问题的解决,几乎是不做参考依据的,因为对于问题解决没有实际意义。这主要有两个原因:

(1)测量数据方向上的问题。目前的零部件尺寸测量报告,只有对于检具十分了解的人,才能看出问题所在,自己需要对零部件尺寸测量报告进行加工,才能得出这个零件在车身绝对坐标方向上有什么偏差;对检具不了解的人,只能自己到现场对照检具来分析问题。

(2)与周边零件测点对应的问题。目前的测点文件,都是各个零件各自为阵,没有考虑到相关匹配零件的测点对应问题。所以我们看到一个零件的某个面的测量报告数据,想了解与之匹配零件的对应面的测点信息时,发现与之匹配零件对应面的测点与之数量,位置均不能对应。零部件尺寸测量报告的数据,失去了参考匹配分析的意义。

1.3 存在问题的具体表现

所以,基于以上两点,在造车前,我们的工程师都会到供应商现场确认零件什么状态,自己记下零件检具检测状态(包括偏差位置,偏差数据,偏差车身绝对方向等),以方便回公司主线拼装时,核对厂内工装装配状态,以此来分析解决问题。但是,即使是这样,也是存在问题的,具体问题如下:

(1)零件的匹配问题。如果没有每个零件批量且详细的测量数据支持,匹配过程中的问题就不知道具体要去整改哪个零件,具体整改数值多少,我们目前也只能根据造车过程中的测量,根据经验分配整改数据给供应商,也就是说,就是一个试验的过程,有可能改的量小了,有可能改的量大了。

(2)不能准确记录整改过程中零件的变化,没有可扩展的零部件测量数据记录表格,就不能进行大批量零件状态数据分析。

1.4 造成这些问题的根源

造成这些问题的根源,在于以下3点:

(1)测点设计时,没有考虑零部件间匹配位置的测点对应关系,导致分析综合匹配问题时,没有系统的零部件数据支持(也就是匹配多方零件的对应检测数据);

(2)检具设计时,没有考虑到实际工装或模具的设计。实际上检具就是监控和服务于模具或夹具的产品,但是夹具和模具明显复杂于检具,所以难免会造成夹具和模具不能完全遵从图纸要求。另外,测量人员素质不够高,所以检具设计上,要做好一系列的车身绝对坐标的标注。

(3)检测数据记录表。以上两点解决后,怎么实现批量数据的分析,因为要进行零部件的整改,必须要参考批量数据要求。

2 解决现状问题的思路

鉴于以上3点的总结,本文的基本解决思路,如图2所示。

图2 现状问题解决思路

这里分为3步来完成,各步有先后顺序,不能同步执行,具体如下:

(1)第一步:优化测点文件设计;

(2)第二步:优化检具设计;

(3)第三步:优化零件检具测量记录表设计。

如何完成上述3个步骤,是本文要探讨的重点,兹将各步做法分述如下。

3 测点设计的优化

3.1 匹配零件间的测点对应

确认做测点文件时,相邻匹配零件间的测点一定要保持一致(首先确定数目和位置,序号可以等所有测点数量和位置确定后再进行编号)。这是为了在分析相邻面匹配时,能够直观地对比数据来做分析。

基本测点,就是主机定义的认为是此零件测量时的最少测点,供应商可以根据零件生产实际情况来增加测点。

做测点时,首先应该测量零件需要做测点的位置的尺寸有多大,根据实际尺寸来确定测点的数量,不要根据导出来的图形来随便定几个测点。

设计GD&T和测点时,要知道零件周边搭接零件情况,快速的方式是打开零件所在的IA号,进行拆解分析,如图3所示。

图3 零件匹配关系图

GD&T和测点文件应该是同步进行的,首先需要进行接口功能分析;列出接口零件清单,接口功能图,如图4所示。

图4 接口功能分析图

3.2 测点的编制

要一步一步地来进行测点编制。

首先进行左右两边搭接零件的考虑(如图5所示),前轮罩外板根据测量的尺寸,定义3个测点,位置均布,但是前隔板零件上要考虑两个方向的测点,所以要布置6个测量要素。前轮罩外板是一个平面板件,所以切边和型面可以从一个测点来反应,所以只需要布置3个测点要素。

图5 测点布置

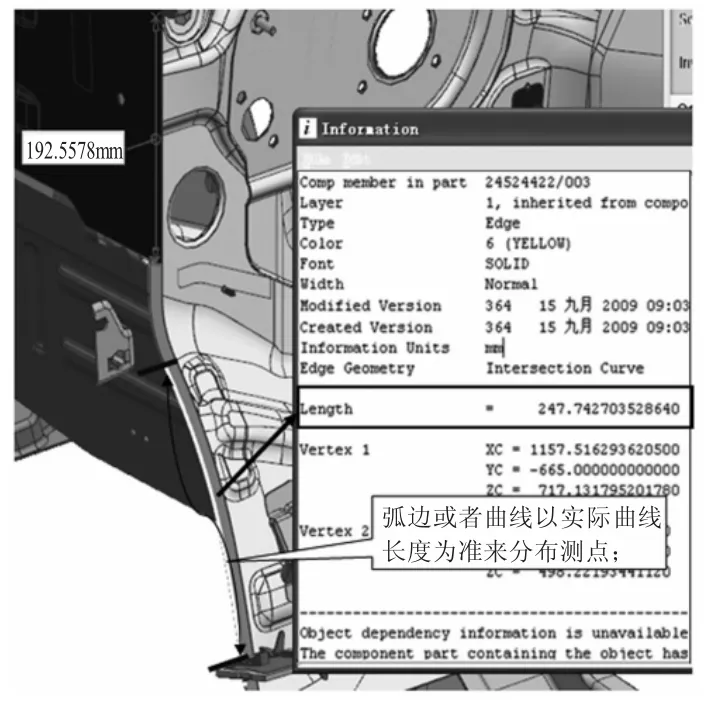

遇到曲线或者曲面的情况,需要测量曲线或者曲面的实际长度来确定测点数量,如图6所示。根据测点选择原则平面测点间距为100 mm左右,所以此处可定义3个测点。

图6 测点数量确定

3.3 完成测点文件的步骤

综上所述,要确保完成的零部件测点文件符合本文要求,需要以下几个步骤:

(1)分析零件周边零件信息,列出零部件接口信息列表,这其实是GD&T设计的一个先决条件;

(2)根据测点选取原则,确定测点数量;

(3)根据零件特征,确定零件的坐标位置,如图5的3个测点就应该以Z轴方向来确定即可。例如:可定为Z=800,Z=700,Z=600这3个位置;

(4)周边测点完成后,再统一进行测点编号。

4 检具设计的优化

首先必须弄清楚的是,给哪个模具或者夹具做检具,而不是为了做检具而做检具。检具实际是为了检测对应的模具或者夹具制造出的零件,所以检具和模具、检具一定要配套设计。保持他们摆放方式和基准上的一致性,就尤为重要了。

为了保持摆放方式和基准的一致,图纸的作用就尤为重要。所有模夹检的摆放和基准设计,都是参考图纸,但是如果图纸本身设计时没有考虑全面,后面设计制造夹具、模具时,难免会更改摆放方式或者基准,这是不一致的根源。

目前在图纸设计者水平局限的条件下,唯一能够保证检具与夹具、模具一致性的解决办法,就是提前让夹具和模具完成设计确认,检具设计延后进行,毕竟检具的生产周期要短于夹具,更短于模具。

4.1 基准一致性检查

这是老生常谈的问题,不仅仅要求零部件在供应商的工装上、检具上和主机厂的工装、主机厂的检具上的基本定位孔,定位面要保持一致,而且供应商处的检具设计的零件摆放位置一定要与第一装车位置一致。

比如,N系列车型常用的轮罩内板零件(如图7所示),轮罩内板工装上的摆放位置与车身上的焊接位置是一致的,则检具设计也要遵从这个摆放方式,这是确保基准一致性的第一步。在此基础上,再最大程度的保证夹紧、支撑的位置与焊接夹具的一致性。

图7 轮罩内板零件

图8 轮罩内板零件在检具上

4.2 检具上的测量标识

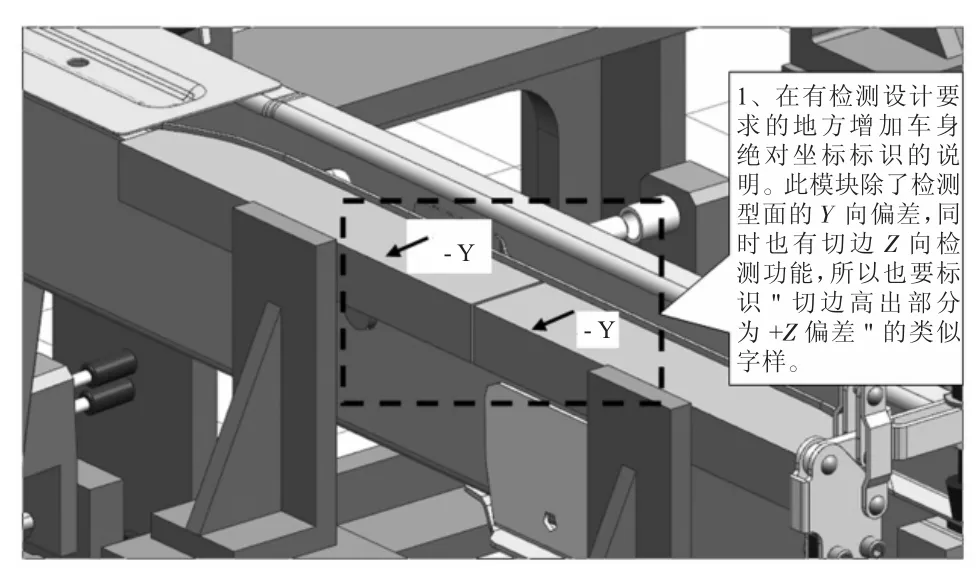

如图9,无论孔轴,还是型面,切边。只要是检测块,或者是检测孔,都要在旁边加上车身绝对坐标标志。+X,-X,+Y,-Y,+Z,-Z 这 3个方向,使用箭头表示出+X,+Y,+Z这3个方向,方便测量人员分辨和制定测量计划的人员分辨。

图9 检具方向标识

图10 检具型面检测方向标识方式

图11 检具孔位检测方向标识方式

图12 难以标识方向的检具孔位检测设计方式

图12的这种孔检测方式,不方便车身绝对坐标方向识别,所以建议更改为图11所示的孔检测方式。

5 测量记录表的优化

实现有实测数据支持的虚拟匹配,要从测点设计开始考虑,在检具设计上实现各个测点的车身绝对位置的检测,汇总零部件的统计记录数据,并形成匹配零件间的匹配分析。以上两大步完成了零部件间的测点对应,完成了检具上的车身绝对坐标的标注,此步骤主要完成以下两项:

(1)检具测量数据的绝对坐标化记录入表;

(2)根据记录的数据进行零件对应测点的数值分析。

以左前后大梁匹配区域为例,说明改进后的尺寸测量记录表的改进点及用途。

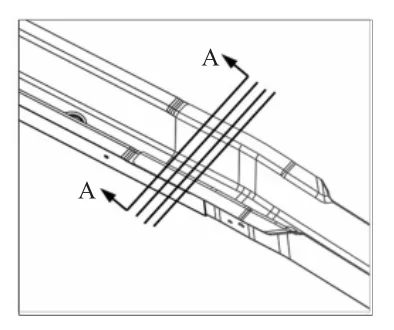

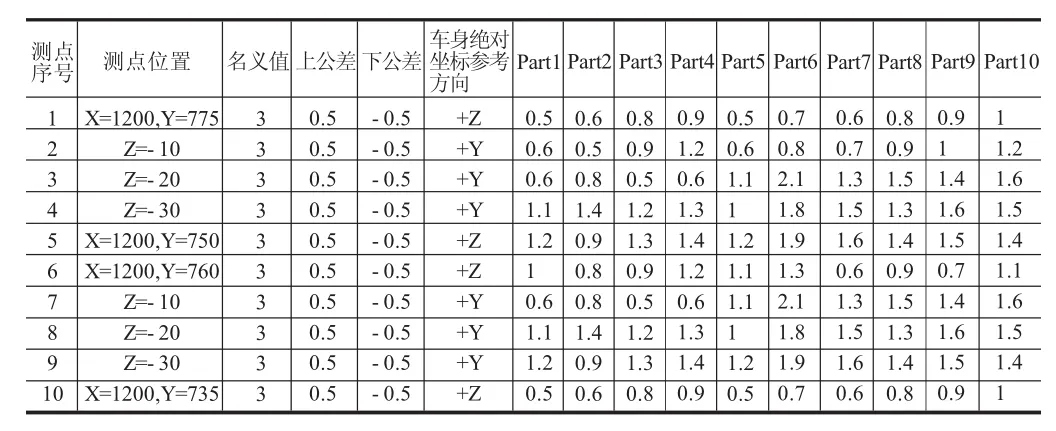

如图13所示,前后大梁搭接匹配区域,做截面A-A(实际测量选择会更多的截面数据),截面图如图14所示,测点1~10如图14所标识,表1和表2为此截面的检具测量数值。

图13 前后大梁搭接示意图

图14 SECTION(截面)A-A

测点编号依次为1~10,测量数据列表如表1、表2。

表1 左前大梁(外侧)检具测量数据

表2 左后大梁(内侧)检具测量数值

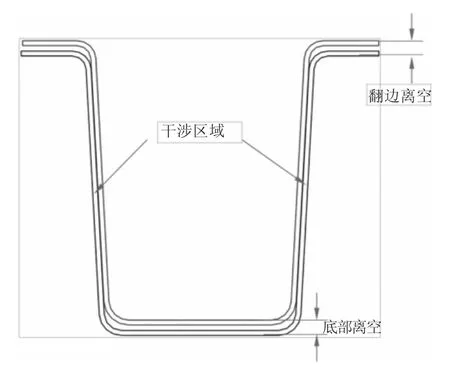

对于超差区域大的Z=-30的测点(大梁右侧侧壁部分)的数值进行对比分析,如图15所示。

图15 干涉区域分析预测图

图15中,虚线表示处于匹配内侧的左后大梁的右侧壁的对应测点车身绝对坐标偏差数值,实线表示处于匹配外侧的左前大梁的右侧壁的对应测点车身绝对坐标偏差数值,可以明显看出,处于内侧的左后大梁的偏差值,大于处于外侧的左前大梁的偏差值,可以预见会出现如图16的干涉问题产生。

图16 干涉问题预测

到此,我们就完成了一个虚拟预测分析实例。完成此过程,必须要前面的两个步骤,测点和检具的优化。

6 结束语

本文从某公司的实际测量现状出发,从尺寸开发前期开始考虑,到后期的检具开发优化,到最后的虚拟匹配分析图表工具的应用,最终达成预测分析现场装车会发生的问题。

与以往匹配工作对比,有以下改进:

零件测点文件,增加了测点具体坐标位置和匹配零件间的测点对应关系,准确对应零件问题位置,方便分析问题;

检具整体的车身绝对坐标标识,从结果导向要求,检具整体标识了车身绝对坐标方向,方便测量人员准确辨识被测要素的车身绝对偏差方向;

零件检具测量记录表,增加了零部件偏差车身绝对方向,并增加了测点位置栏,可扩展的零件测量数据记录方式。方便零部件间的匹配数据分析,并预测车身匹配问题。

[1]罗来军.来新民.周志强.林中钦.车身复杂曲线匹配优化问题研究[J].机械设计.2002(6):10-13.

[2]朴明昊.王立中.汽车白车身匹配计划[J].汽车技术.1991,(11):43-45.

[3]周 炜,倪 铎.虚拟环境下的白车身门、框匹配问题研究[J].机械设计与制造.2002,(4):82-84.