重载铁路曲线钢轨型面的发展规律分析

詹 刚, 许玉德, 周 宇

(1.铁道第三勘察设计院集团有限公司 线站处,天津 300142;2.同济大学 道路与交通工程教育部重点实验室,上海 201804)

0 引言

在小半径曲线上,外轨严重侧磨,内轨严重压溃,以及钢轨波浪形磨损,大大恶化了轮轨接触状况,增加了轮轨动力作用,影响了行车品质,缩短了钢轨使用寿命,增加了铁路的养护维修成本。而外股钢轨磨损下道也一直是小半径曲线钢轨更换的主要原因,是工务养护维修工作的重点[1]。尤其是随着重载铁路车辆轴重的增加、车流密度的增大和列车速度的提高,曲线钢轨磨损问题日趋严重。

由于钢轨磨损加剧而导致的过早、过频的更换钢轨,除了增加养护维修工作量,还会给运输生产带来极大的干扰。因此掌握曲线钢轨的磨损情况以及摸清其型面变化规律,并且采取有效措施,以减缓曲线钢轨的磨损,延长钢轨使用寿命尤为重要。

然而国内目前尚未见对一个使用寿命周期内钢轨轨头型面变化的跟踪观测,也缺少对钢轨型面的分析软件。本文通过借鉴铁路轨头轮廓制定标准[2]和欧盟铁路制定的钢轨打磨、铣磨作业标准中的横断面验收标准[3]开发了钢轨型面管理软件(RPM)。钢轨型面管理软件提供的型面变化均值统计功能也使得铁路工务部门可以对轨检车采集到的大量钢轨型面数据进行分析和评估,从而制定合适的钢轨养护维修计划。利用钢轨型面管理软件对某重载铁路小半径曲线钢轨型面进行了从新轨上道到下道的跟踪观测,并分析型面变化发展的规律。这将有助于指导钢轨的打磨和铣磨作业,为制定打磨周期和打磨量提供依据。而对钢轨型面变化的分析也为钢轨的型面优化提供参考。

1 试验介绍及钢轨型面管理软件(RPM)

1.1 试验介绍

随着重载铁路运量和速度的不断提高,钢轨伤损出现频率加快,曲线外轨磨耗下道是重载铁路钢轨常见的病害。本次试验以某重载铁路的小半径曲线为对象,采用75 kg/m 钢轨,曲线半径500 m,外轨超高90 mm,圆曲线长度393 m,缓和曲线长110 m,曲线线路纵坡7‰。共测试9 次,测试时间分别为新轨上道后、累计通过总重10 Mt、30 Mt、60 Mt、100 Mt、150 Mt、210 Mt、280 Mt 和320 Mt。外轨每隔5 m 设一个观测点,共计设置了126 个观测点。每次利用采用钢轨型面测量装置(仪器精度0.02 mm)现场测量了每个点的钢轨型面数据,共计9 次,取得1 134 个钢轨型面数据,并进行了分析总结,以了解新轨上道之后,随累积通过总重的增加,钢轨型面的发展变化。

1.2 钢轨型面管理软件(RPM)

垂磨和侧磨是检测钢轨状态时用以评价钢轨伤损程度的两个重要指标,而在钢轨打磨或铣磨时采用的钢轨横断面验收标准又是利用打磨或铣磨后的钢轨横断面与理想横断面(也就是基准钢轨的横断面)在轨头打磨区内的偏差程度来制定。而钢轨型面管理软件(RPM)则是利用变化后的钢轨型面与标准钢轨型面的偏差程度来分。为此,将测量的钢轨与标准的钢轨型面的内侧下颚位置对准,即测算与标准钢轨型面切线相垂直的方向两断面之间的偏差,软件对标准钢轨型面在各个角度的偏差量(磨损量)进行了分析。标准钢轨型面上某点的角度定义为此点切线与水平线的夹角,工作边角度大于0°,非工作边角度小于0°。图1 为标准钢轨型面非工作边-40°角所在位置。

2 钢轨型面变化发展规律分析

钢轨上最大垂、侧磨点是控制其因磨损下道的关键。但在平时养护维修及钢轨状态检测时,比较不同位置的钢轨哪个磨损速率快,需要重点关注,哪个需要优先更换时,一些铁路将整段曲线或单位长度的直线段钢轨作为单个的评价对象,得到其随通过总重的变化,钢轨磨损的变化情况。对某段曲线从新轨上道,随通过总重增加,圆曲线钢轨型面的变化情况进行了分析总结。

2.1 钢轨型面随通过总重增加的变化规律

图2 为典型圆曲线钢轨型面随累计通过总重变化图,从新轨上道到累积通过总重10 Mt,圆曲线的外轨型面在轨距边有轻微的塑性变形出现;10 ~30 Mt 时,这些塑性变形被磨损掉;30 Mt 以上后,外轨轨距边逐渐发生侧磨,在小于60 Mt 时,型面还能保持较好的形状;累积通过总重达到100 Mt 时,外轨型面轨距边由于较明显的侧磨而变形,侧磨下缘出现肥边;之后,随着通过总重的累积,侧磨越来越大,肥边越来越突出,外轨型面的轨距边越来越向内凹;在200 Mt 以后,过度的侧磨同时引起垂磨的增加,钢轨最后因磨损下道。由此可见,此点圆曲线外轨的型面受侧磨和垂磨双重影响,且在钢轨使用的后期,塑性变形对钢轨的型面的发展变化有重要影响。

图1 标准钢轨型面角度位置示意

2.2 钢轨型面磨损量随通过总重的发展规律

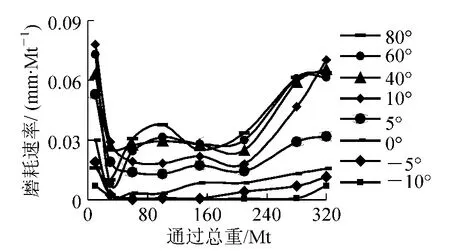

利用钢轨型面管理软件(RPM)提供的型面变化均值统计功能,得到了圆曲线上所有测点的钢轨型面在各角度磨损量的平均值,如图3 所示。现场观测钢轨表面接触带位置分布,外轨轮轨接触带很少在小于-10°角的非工作边接触,因此统计时,分析了从非工作边-10°角到工作边80°角钢轨的磨损情况。由图可知,随着通过总重的增加,各角度处钢轨的磨损量都在增加,但增加的程度不一样。从非工作边到工作边,随着角度的增加,钢轨的磨损量也在增加。以5°角处为明显的分界线,大于5°角处的点,钢轨磨损量相对较大,小于5°角的,磨损量相对较小。在通过总重为3.2 亿t 时,-10°角处钢轨的磨损量为0.5 mm,而此时80°处的钢轨磨损量已达到13.1 mm。即外轨工作边轨距角处的钢轨磨损量是最大的。由此可见,对于圆曲线钢轨,轮轨接触区主要发生在钢轨轨距角和轨顶,轨顶和轨距角处钢轨的磨损较大。

图4 为圆曲线外轨各角度的磨损速率统计,由图4 可知,在10 Mt 通过总重时,磨损速率最快的在钢轨的5°角和60°角的接触范围内,此时由于通过总重较小,钢轨顶面以下16 mm 处的侧磨位置到钢轨的80°角附近,钢轨磨损不大。当钢轨通过总重大于30 Mt 后,钢轨轨距角处附近的磨损速率在增大,钢轨轨顶中心非工作边侧的磨损速率较小。在通过总重达到100 Mt 后,随角度的增加,钢轨的磨损速率也在变大,即磨损速率与角度成正比。通过总重为2.8 亿t 后,钢轨轨距角的磨损速率比轨顶中心附近增长的更快。

图3 圆曲线外轨各角度磨损量

图4 圆曲线外轨各角度磨损速率

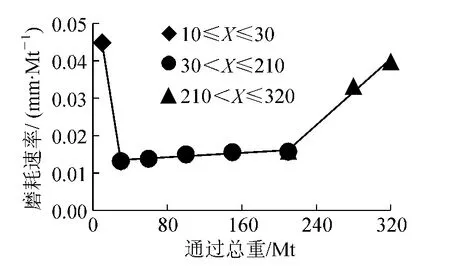

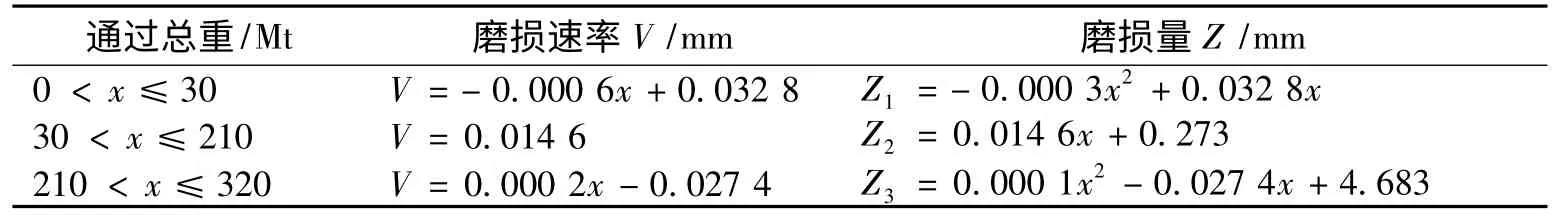

图5 为圆曲线外轨各角度磨损速率的平均值随通过总重的变化示意图。由图5 可知,重载铁路此段外轨磨损的发展规律为“浴盆曲线”形式,曲线的形状为两头高,中间低,具有明显的阶段性,可划分为三个阶段:快速发展期(磨合期),平稳发展期,急剧发展期。第一个阶段:快速发展期(磨合期),即通过总重为0 ~30 Mt,新轨上道后,由于钢轨表面脱碳层的存在,钢轨制造工艺的缺陷以及轮轨型面的磨合,在此阶段钢轨的磨损快速发展;第二阶段:平稳发展期,即通过总重在30 ~210 Mt,钢轨磨损量平稳增长,平均磨损速率为0.014 6 mm/Mt,此阶段使得钢轨的磨损速率较新轨上道减缓并趋于稳定;第三阶段:急剧发展期,即通过总重为210 MT 以后,钢轨磨损急剧增加,由钢轨型面分析可知,在此阶段,外轨轨距角有严重的塑性变形出现。对各阶段钢轨磨损速率进行拟合,得到从新轨上道到钢轨下道,钢轨磨损发展各阶段的磨损速率拟合直线,见表1,其中,x 为通过总重,V 为磨损速度,Z 为磨损量。图6 为该段曲线钢轨的磨损量分段拟合曲线。

图5 圆曲线外轨各角度平均磨损速率

图6 圆曲线外轨各角度平均磨损量的拟合曲线

表1 圆曲线外轨各角度平均磨损及其拟合函数

2.3 钢轨型面磨损规律与钢轨打磨的关系

在铁路运输系统中,钢轨的使用寿命主要由磨耗和滚动接触疲劳决定。要延长钢轨的使用寿命,需要考虑钢轨制造和养护维修两个方面。具体地说,就是生产高质量钢轨,有效地润滑轮轨界面和对钢轨断面进行科学打磨。钢轨打磨是线路养护维修中的重要手段[4]。钢轨打磨技术主要分新轨预打磨,预防性打磨和修复性打磨。而钢轨打磨(铣磨)最理想的状态是在钢轨疲劳裂纹发展较缓慢的短小裂纹时,自然磨损与人工打磨(铣磨)相结合使得钢轨表面材料的磨损刚好抑制小疲劳裂纹在钢轨中的发展,即使钢轨疲劳和磨损处于平衡状态,这种钢轨表面材料的清除量称之为“最佳磨耗率”[5]。

而钢轨磨损发展的三个明显的阶段为三种不同的钢轨打磨技术提供了介入时机:在快速发展期,即新线钢轨铺设后,或者大修钢轨更换后对新铺钢轨进行打磨,消除钢轨生产及运输过程中产生的原始不平顺、轨头表面脱碳层、轨头表面残余应力层,并尽量减小轨头表面的原始粗糙度,从而加速轮轨型面的磨合新轨预打磨;而在钢轨磨损的平稳发展期则进行周期性的、快速的、打磨量较少的钢轨打磨,打磨量(铣磨量)则根据钢轨磨损的平稳性以确定其“最佳磨耗率”,从而维持一个优化的钢轨外形断面,改善轮轨接触关系,最大限度地预防钢轨表面疲劳裂纹的出现;而在钢轨磨损的急剧发展期之前,则应对钢轨进行修复性打磨(铣磨),以消除钢轨的各种缺陷为重点,采用大打磨量,重塑钢轨型面,恢复与车轮型面能良好匹配、得到应力较小的钢轨型面,从而达到延长钢轨使用寿命周期、减少养护和管理成本的目的。国外试验研究证明,在钢轨伤损初期进行预防性打磨(铣磨)作业,其成本低于修复性打磨(铣磨)的成本。同时,由于预防性打磨(铣磨)作业占用的作业时间少,因此对轨道影响小,运营成本也得到节约。因此,在钢轨磨损的平稳发展期应注重并加强对钢轨的预防性打磨(铣磨)。

3 结论

此段曲线钢轨新轨上道后,随着通过总重的增加,利用钢轨型面管理软件,对钢轨型面的发展变化进行分析,得到以下结论:

(1)将某段曲线或某单位长度的直线钢轨作为评价钢轨状态检测的评价对象,更有利于客观、系统、有效地评价钢轨的状态,用以制定合适的钢轨养护维修计划,但如何将轨检车的海量数据导入到钢轨型面管理软件,则有待进一步研究。

(2)重载铁路此段外轨磨损的发展规律为“浴盆曲线”形式,曲线的形状为两头高,中间低,具有明显的阶段性,可划分为三个阶段:快速发展期(磨合期),平稳发展期,急剧发展期。第一个阶段:快速发展期(磨合期),即通过总重为0 ~30 Mt,新轨上道后,由于钢轨表面脱碳层的存在,钢轨制造工艺的缺陷以及轮轨型面的磨合,在此阶段钢轨的磨损快速发展;第二阶段:平稳发展期,即通过总重在30 ~210 Mt,钢轨磨损量平稳增长,平均磨损速率为0.014 6 mm/Mt,此阶段钢轨的磨损速率较新轨上道减缓并趋于稳定;第三阶段:急剧发展期,及通过总重为210 Mt 以后,钢轨磨损急剧增加,由钢轨型面分析可知,在此阶段,外轨轨距角有严重的塑性变形出现。

(3)在新轨上道后不久进行新轨预打磨(铣磨),将加速轮轨型面的磨合;在钢轨磨损的平稳发展期可以利用其平稳发展规律得到的最优磨损率指导预防性钢轨打磨(铣磨);在钢轨磨损的急剧发展期开始之前应当进行钢轨型面的修复性打磨(铣磨),重塑钢轨型面。为了有效利用钢轨型面发展变化规律及得到最佳磨损率,指导钢轨打磨或铣磨,还需要进一步研究钢轨疲劳裂纹的萌生和发展规律。

[1]练松良,孙琦,王午生.铁路曲线钢轨磨耗及其减缓措施[M].北京:中国铁道出版社,2001.

[2]铁道科学研究院.TB/T2344—2003 43 ~75 kg/m 热轧钢轨订货技术条件[S].北京:中国铁道出版社,2004.

[3]BSI.BS EN13231-3 Railway Applications Track Acceptance of works Part 3:Acceptance of rail grinding,milling and planning work in track[S].EN:BST,2006.

[4]雷晓燕.钢轨打磨原理及其应用[J].铁道工程学报,2000,65(1):28-33.

[5]KALOUSEK J,MAGEL E.Achieving a balance:the "magic" wear rate[J].Railway Track & Structures,1997,93(5):50-52.

[5]陆新征,叶列平,谬志伟,等. 建筑抗震弹塑性分析[M]. 北京:中国建筑工业出版社,2009:29-30.

[6]钱枷茹,方鄂华,马镇炎.剪切刚度层模型恢复力特性骨架线的简化计算法[J].工业建筑,1996,26(1):22-27.