延川南区块煤层气排采工艺技术现状及建议

张宏录

(华东石油局工程院,江苏 210031)

1 前言

延川南区块内共发育11层煤,其中石炭系上统太原组和二叠系下统山西组为主要含煤地层。山西组2#煤层和太原组10#煤层为本区块的主要可采煤层,全区稳定分布。山西组2#煤为主力煤层,厚度较大,含1~3层夹矸,多为块状碎裂煤。从延1井煤层气井现场取心情况看,2#和10#煤层为原生结构块状碎裂煤。2#煤层平均含气量4.29~20.38m3/t(空气干燥基),平均值12.3m3/t,含气量较高。太原组10#煤层空气干燥基含气量最大约18.3m3/t。甲烷浓度大于90%。2#煤层的孔隙率为1.3%~4.6%,平均3.3%。10#煤层的孔隙率为2.6%~4.3%,平均3.7%。对煤层进行了注入/压降测试,测试结果显示,2#煤层渗透率在0.032~0.1735md之间,10#煤层渗透率在 0.026~0.2265md之间,煤储层渗透率较低。

截止2011年8月,华东分公司延川南区块煤层气共有排采井35口,开井35口。其中:螺杆泵排采井2口,电潜泵排采井1口,管式泵排采32口。从现场排采效果看,管式泵排采效果较好,排采井平均免修期已达245天,自2010年12月投产至今,没有发生卡泵现象。而螺杆泵排采井因煤粉和砂子从煤层中析出,造成频繁卡泵,共发生检泵16井次,最短检泵周期只有78天。其中,影响最严重的排采井为延1井、延2井,从2010年5月~2011年6月两井均发生4次检泵作业。在前期的参数井及延1小井组来排采中主要存在以下问题:一是因煤粉从煤层中析出至井筒造成螺杆泵频繁卡泵,检泵周期短,无法实现煤层气的连续性排采;二是因井斜角大造成杆管偏磨严重;三是排采井产液量大,前期所造排采设备不能满足提液的需要。

针对延川南区块煤层气排采井因煤粉从煤层中析出至井筒所造成的螺杆泵频繁卡泵及杆管严重偏磨的现状,通过对目前延川南区块煤层气排采井排采工艺现状进行分析,找出排采工艺中存在的主要问题,提出相应的技术对策,将对提高延川南区块煤层气整体开发水平具有一定的指导意义。

2 延川南区块煤层气排采举升工艺技术现状及分析

延川南区块油层深度为876~1315m,主要采用螺杆泵排采工艺管柱和管式泵排采工艺管柱。其中:应用螺杆泵排采工艺管柱的有6口井,螺杆泵型号为G LB350-CBM-11。应用管式泵排采工艺管柱有32口井,泵径为φ38~φ56mm。

2.1 螺杆泵排采工艺技术现状及分析

2.1.1 工艺特点

(1)排水量调节范围大;

(2)携带固体颗粒的能力强,几乎不会受气锁的影响;

(3)井口设备少,占地面积小,无视觉污染;

(4)安装成本低,只是有杆泵的70%左右。

2.1.2 技术组成

螺杆泵生产管柱主要由螺杆泵、气锚、压力计和丝堵组成。见图1。

图1 延1井螺杆泵井生产管柱

2.1.3 螺杆泵排采适应性分析

截止2011年6月,延川南区块共应用螺杆泵排采举升6口井。排采井平均检泵周期116天,最短检泵周期78天。自2010年8月投产至2011年6月,共进行了检泵作业16次,其中作业3次的有延1、延6、延7井。具体作业原因见表1。

表1 延川南排采井作业原因统计表

从表1的统计结果可以看出,煤粉或砂卡引起的检泵作业占主导因素,原因是由于螺杆泵排采井的排液量低,进入井筒的煤粉、砂、泥不能被液体有效的带出地面所致;其次,螺杆泵的质量本身有一定的缺陷,主要表现在螺杆泵定子的胶皮脱落、老化;其三,从煤层中析出的煤粉粘在定子上,增加了转子转动的阻力,最终造成抽油杆旋转不动、遇卡、断脱;其四,延川南螺杆泵排采管柱前期设计为螺杆泵、气锚、压力计和丝堵组成,见图1。管柱组成中没有设计筛管组合,若支撑剂反吐,极易发生砂卡。

延1井于2010年4月11日下螺杆泵投产,2010年5月14日第一次检泵作业。作业原因是抽油杆遇卡,最大解卡载荷15t,捞出砂量约190L;2010年7月3日第二次检泵作业,作业原因是单流阀到丝堵之间填满压裂砂,堵塞出液通道,作业时捞出砂量约250L;2010年11月19日第三次检泵作业,作业时发现泵筒内有破碎橡胶皮,捞出砂量约30L。具体作业原因见表2。

表2 延1井作业原因统计表

2.2 管式泵排采工艺技术

2.2.1 工艺特点

(1)能适应各种井深及排水量的需要;

(2)几乎不需要日常维护及保养;

(3)磨损或损坏之后易于修复。

2.2.2 技术组成

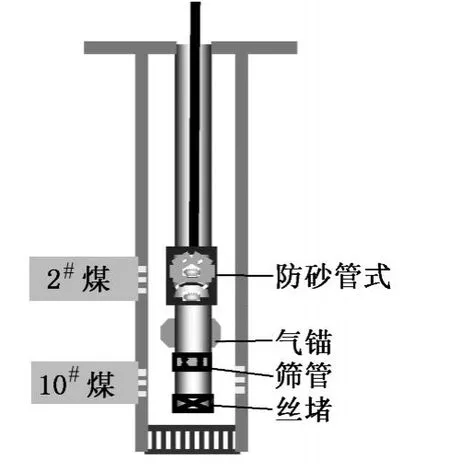

管式泵生产管柱主要由防砂管式泵、气锚、筛管和丝堵组成。见图2。

图2 防砂管式泵生产管柱

2.2.3 现场应用情况

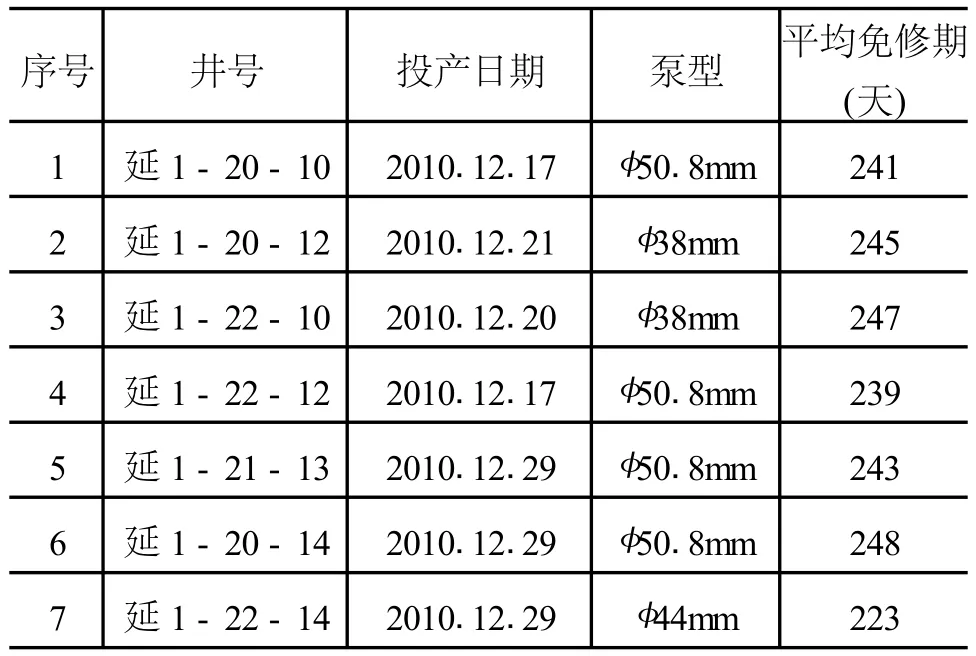

延川南共有管式泵排采井32口井。自2010年12月投产至今,没有发生泵卡等原因造成作业现象,至目前为止,排采井平均免修期已达245天。单井应用情况见表3。

2.2.4 杆管偏磨状况分析

延川南区块排采井因井斜角大,杆管均有不同程度的偏磨 (以延1-22-14井为例说明)。

(1)杆柱组成

该井杆柱组合:活塞 (1.55m)+φ19mm拉杆1根+φ19mm抽油杆61根+φ22mm抽油杆65根+φ28mm光杆 (φ19mm抽油杆每根加卡式扶正器两个,共计122个,φ22mm抽油杆每两根加自旋式扶正器一个。

表3 延川南管式泵应用状况统计表

该井管柱组合:丝堵+φ73mm加厚油管2根+筛管 (3.70m)+φ73mm加厚油管2根+双工短节+单流阀 (0.18m)+CY B56-6.6-1.2(X1)型斜井泵 (6.76m)+φ73mm加厚油管77根+变丝+回音标 (0.89m)+变丝接箍+φ73mm加厚油管32根+油管挂。

(2)杆管偏磨状况分析

延1-22-14井煤层段1040.2~1046.3m,直井段为0~319m,造斜段为339-599m,造斜段井斜角为 4.22°~29.39°,稳斜段为 619~1159m,稳斜段井斜角为 29.06°~29.60°,最大井斜角为30.08°(939m)。该井2010年12月份下泵生产,泵径φ38mm,泵深1033.58m,冲程2.1m,冲次3次/分,日产水8.31m3,2011年4月份换泵生产,泵径 44mm,冲程 2.1m,冲次 6次/分,日产水23.85m3,2011年5月份冲次调至7.5次/分,日产水32.9m3。

该井杆管发生了严重偏磨,4个月抽油杆接箍偏磨量为1.8~2mm。主要原因有两个方面:一是井斜角大 (最大井斜角为30.08°);二是冲程低,冲次高。该井最大冲次7.5次/分,大大加快了杆管发生严重偏磨的速率。

3 延川南区块煤层气排采工艺技术建议

根据前期延1参数井及小井组排采情况得知:2#煤层易出煤粉填入塞出液通道,且延1大井组多为大斜度井,井斜角最高达37°,因此建议在延1大井组排采井上采取防煤粉和防偏磨措施。

3.1 防煤粉技术

(1)针对轻微的粉煤运移堵塞,采取一定量活性水进行预处理,将粉煤推入地层深部,解除近井带煤粉堵塞;

(2)针对严重的粉煤运移堵塞,采用大分子活性聚合物—吸附型砂粒 (粘土)稳定剂对煤层进行预处理;

(3)泵深度多在储层中部,筛管深度在煤层底界以下10m左右;

(4)四是预留足够的沉砂口袋 (50~60m);

(5)为了防止煤粉及砂子卡泵,筛管孔眼直径设计为80~100目。

3.2 防偏磨技术

目前,延川南工区生产井以定向井为主,井斜在20°~30°之间,排采过程中会产生油管、抽油杆的磨损,特别是抽油杆接箍磨损更严重,另外井斜使井口的防喷盒不能密封,造成流体渗漏,井斜造成磨阻增大,使抽油机功率不能正常发挥,建议在井斜度较大的井段采用高强度的防偏磨接箍,同时加扶正器的方式减少井斜对管柱造成的偏磨,个别井斜度较大的井可在此基础上使用斜井泵,延长检泵周期。具体措施如下:

(1)考虑技术成本、可靠性、方便性等综合因素,推荐扶正类防偏磨技术作为主要的防偏磨措施;

(2)采用防偏磨软件进行辅助设计——根据每口井的深度、井斜、方位角,以实际泵深为基准,计算出扶正器的深度,为合理配置防磨器及扶正器提供理论依据;

(3)采用长冲程加慢冲次的生产模式,减轻杆管惯性载荷影响。

4 结论

(1)通过对前期延川南工区排采举升工艺适应性分析可以看出,螺杆泵因煤粉堵塞、定子的胶皮脱落等问题造成检泵周期短,不能完全适应延川南低产液井排采工艺的需要;相比而言,常规管式泵排采工艺在延川南区块的排采应用中没发生检泵作业现象,具有更好的适应性;

(2)延川南工区生产井以定向井为主,井斜在20°~30°之间,排采过程中会产生油管、抽油杆的磨损,因此,在进行排采井的杆管设计时应优先应用技术成熟的防偏磨工艺,从而延长排采井的检泵周期。

[1] 曹立刚.煤层气井排采过程中各排采参数间关系的探讨 [J].中国煤田地质,2000,20(3):102-104.

[2] 李增亮等.井口驱动螺杆泵泵载荷的确定方法.石油大学学报,1998,29(1):17-18.

[3] 燕中庆等.气锚对螺杆泵泵效影响的分析 [J].钻采工艺,2002,31(4):35-37.

[4] 蔡廷锡等.防腐耐磨镀镍管式泵的试制及使用[J].石油矿场机械,1986,27(4):534-536.

[5] 李霖.管式泵最大下入深度的计算方法及应用[J].石油矿场机械,2002,23(6):42-45.

[6] 李家明.油井增效射流泵的研制 [J].钻采工艺,2005,24(3):74-75.