原子级加工技术的研究

郑 炜,刘晋春

(1.厦门大学物理与机电工程学院,福建厦门 361005;2.哈尔滨工业大学特种加工及机电控制研究所,黑龙江哈尔滨 150001)

1 扫描隧道显微镜成像原理

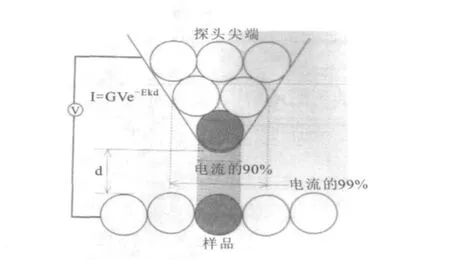

扫描隧道显微镜(ScanningTunnelingMicroscope,STM)是所有扫描探针显微镜(ScanningProbeMicroscope,SPM)系列的最早期产品,STM是首次产生原子级分辨率的表面真三维图像仪器。它使用一个尖锐的导电探针,在探针针尖和样品之间加上一个偏压。当探针针尖和样品相距约10Å时,电子从样品开始穿过10Å量级间隙的“隧道”后到达针尖,其运动速度取决于偏压信号的大小(图1)。隧道电流随着针尖和样品间隙大小的变化而变化,变化的电流信号用于产生STM图像。为了产生隧道电流,样品和针尖必须是导体或半导体,这和扫描力显微镜(AFM)不同,STM不能使绝缘体产生STM成像[1]。

图1 STM探针针尖与样品相互作用示意图

STM所具有的不同隧道电流It值或相同的It值给出不同的针尖与样品间隙s值,都不能确切地反映表面形貌[2]。为了鉴别表面结构的真实性,同时获得表面或异物的功函数,通过调制技术[3,5],即以一适当的频率强迫s在小范围△s内做周期性变化。此时,调制信号~Im将直接与功函数Φ有关,即:

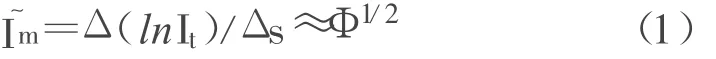

2 扫描隧道显微镜工作模式

STM在扫描样品时有两种工作模式:恒高度模式和恒电流模式(图2)[2]。“恒高度模式”工作时,微机控制探针的超微量高度恒定并进行二维扫描。由于样品表面起伏,产生的超微隧道电流将以反馈形式增大或减小,反馈信号可作为STM成像;“恒电流模式”工作时,针尖电流设在恒定值,微机控制固定有针尖的压电扫描器做三维运动,采集Z轴高度信号,可得到原子分辨率的样品表面形貌图像[4,6]。

图2 STM的恒高度模式和恒电流模式比较

3 扫描隧道显微镜加工示例

3.1 STM加工

3.1.1 原子级加工的基本原理

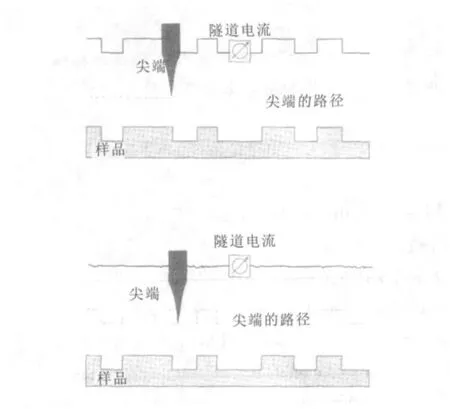

STM发明初期是用于测量试件表面纳米级的形貌,不久又发明了原子力显微镜。在这些显微探针检测技术的实际应用中,发现可通过这个显微探针操纵试件表面的单个原子,实现单个原子和分子的搬迁、去除、增添和原子排列重组,从而实现极限的精加工,即原子级的精密加工。

当显微镜的探针对准试件表面某个原子并非常接近时,试件上的某原子受到两个方面的力:一方面是探针尖端原子对它的原子间作用力;另一方面是试件其他原子对它的原子间结合力。如探针尖端原子和它的距离小到某个极小距离时,探针针尖可带动该原子跟随针尖移动而又不脱离试件表面,实现了试件表面的原子搬迁(图3)。在显微镜探针针尖对准试件表面某个原子时,再加上电偏压或脉冲电压,使该原子成为离子而被电场蒸发,达到去除电子形成空位。试验表明,无论正脉冲或负脉冲均可抽出单个Si原子,说明Si原子既能以正离子也能以负离子的形式被电场蒸发。在有脉冲电压的情况下,也可从针尖上发射原子,达到增添原子填补空位。

图3 利用STM进行原子搬迁示意图

3.1.2 原子级加工技术及其发展

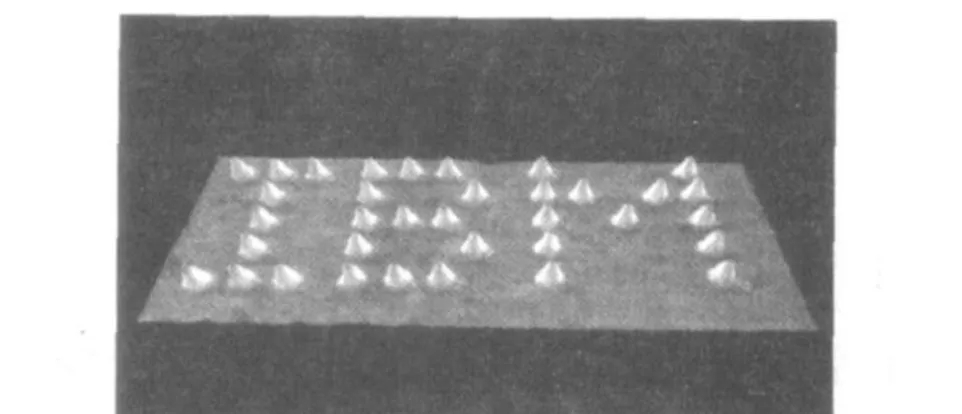

(1)近年来,扫描隧道显微加工技术即原子级加工技术迅速发展,取得了多项重要成果。1990年,美国研究人员在液氦温度(4.2 K)和超真空环境中用STM将Ni(100)表面吸附的Xe(氙)原子逐一搬迁,最终以35个Xe原子排成IBM 3个字母(图4),每个字母高5 nm,Xe原子间最短距离约为1 nm。这种原子搬迁就是使显微镜探针针尖对准选中的Xe原子并接近它,使原子间作用力达到让Xe原子跟随针尖移动到指定位置而不脱离Ni表面。

图4 35个Xe原子排成“IBM”字样

图5 铁原子在单晶铜表面排成“原子”字样

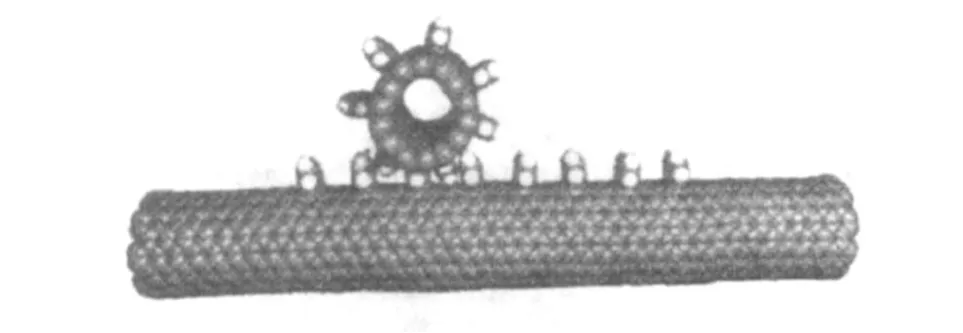

(2)中国科学院在1993年也利用原子排列成“原子”字样(图5)。具有未来超级纤维之称的碳纳米管是当前材料研究领域中非常热门的纳米材料,它是一种由碳原子组成的、直径只有几个纳米的极微细的纤维管。碳纳米管具有极其奇特的性质:它的强度比钢高100倍,但质量只有钢的1/ 6;它的导电性十分怪异,不同结构碳纳米管的导电性可能呈现良导体、半导体,甚至绝缘体。因此,它也许能成为纳米级印刷电路的材料。有人设想过碳纳米管的可能用途,如做成纳米开关,或做成极细的针头用于给细胞“打针”等。图6是由碳纳米管制作的纳米齿轮模型,纳米齿轮上的原子清晰可见。

图6 纳米齿轮

3.2 AFM光刻

由STM发展而来的AFM(Atomic Force Microscope),其基本工作原理是测量探针尖与试样之间的吸引力或排斥力。吸引力和排斥力随探针尖与试样之间的距离而变化。由于探针尖处于悬臂梁的末端,吸引力或排斥力会造成悬臂梁偏转。当探针扫描试样时,通过测量悬臂梁的偏转量和探针的位置,就能生成试样表面形貌图像。本文尝试将AFM技术应用于不同材料纳米尺度的改性。AFM技术与STM相比限制较少,因为AFM可在一般室内环境下工作,并可用于任何材料的成像。此外,AFM还能安装导电的AFM探针尖,可在典型的STM光刻方式下实现光刻胶的低能量曝光。

通过导电硅悬臂梁传输功率,实现AFM尖的电阻加热。研究人员使用AFM尖加热光刻胶,加热时间为4ms,温度达170℃,在聚碳酸脂基片上制作出尺寸小于100 nm的凹坑列(图7)。IBM扩展了这种热诱导修饰的概念,并将其应用于数据存储器。为了提高AFM光刻技术的可靠性,大量研究工作致力于半导体和金属的局域氧化(LO)技术,LO工艺提供了通过AFM尖施加局域电场的可能性。有导电涂层的探针具有较佳的性能,但n型硅探针性能也较好。在负电压作用下(AFM接负极),AFM尖与空气中的基片相接触(或在其附近),从而诱发并形成局域氧化层,基片表面上的薄水汽层在探针顶尖形成半月状的水珠。水在阳极氧化过程中起到电解质的作用,提供OH-基离子,并在局域电场的作用下向基片扩散。用于制造氧化物构图的典型参数为:电压约几伏特,扫描速率在1μm/s量级。

图7 利用电加热悬臂梁在聚碳酸酯上热写入结果的AFM图

3.3 直接刻写技术

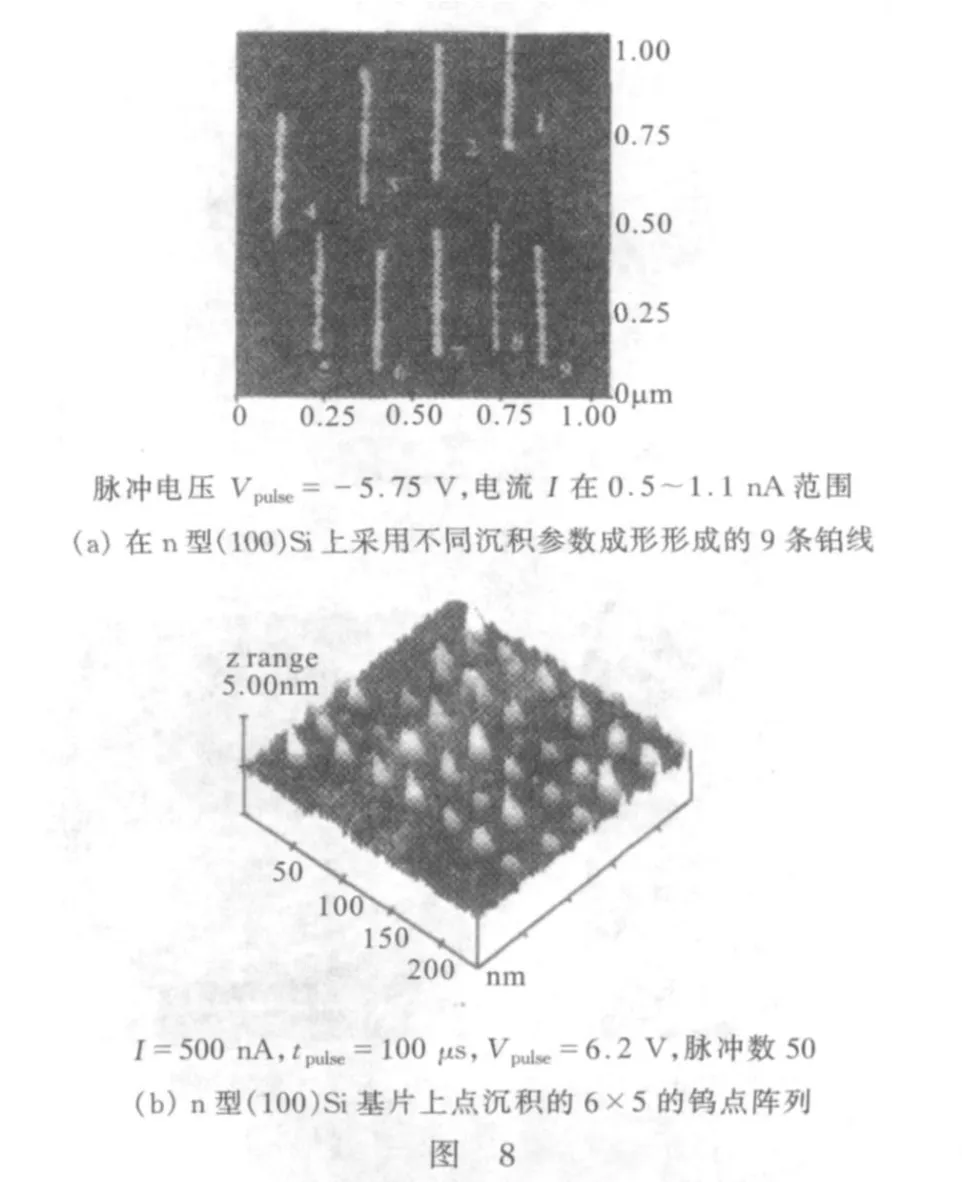

STM直写也得到了发展。一般要求是在超高真空或可控环境下,在导电基片上操作STM,这严重限制了STM用于EML(电磁光刻)制作纳米探针。STM被用于局域场诱导沉积,其中STM尖作为最小化的发射源,通过施加电压,在隧道范围内,原子或纳米颗粒从STM尖传递到靶材表面。用于沉积的正、负电压需超过某一阈值,该阈值电压通常是几伏特,与STM尖——试样间距及极性有关。研究人员还观察到沉积过程随STM尖/靶材配置变化的负阈值电压,在硅和金/云母基片上沉积铂点和钨点时,阈值电压保持在几伏特的量级,其研究结果见图8。图8a是在不同电流设置点和停留时间时,采用负电压,在n型Si基底上沉积了9条铂线;图8b是应用正电压脉冲(脉冲数为50),在n型Si基底上制作的6×5钨阵点。通过调节写入参数,如脉冲宽度、脉冲数和扫描速率,线的宽度和点的直径可达十几个纳米的量级。但当脉冲宽度大于 10 ms时,材料的沉积量几乎不变,表明存在着某种饱和机制。

通过在AFM尖施加一定大小的力或控制悬臂的偏转,AFM可直接用于各种材料的机械修饰。AFM尖已成功地在金属、氧化物和半导体等硬材料表面上刻划出宽十几纳米、深几纳米的沟槽,所用的力为100~150 nN,扫描速率0.02μm/s,所得沟槽宽度65 nm、深度几纳米。这一技术的缺点是由于磨损导致探针寿命降低,且几次刻划后分辨率也随之下降。软材料的构图也可采用AFM尖直接刻划,但刻划力较小。单边尺寸在几十纳米以下的沟槽和凹坑,都可在薄光刻胶层和自组装单分子层上制作出来。为提高探针寿命,研究人员采用AFM雕刻沉积在软高分子聚合层上的超硬薄膜,此法可用于制造随后刻蚀工艺所用的掩模。但由于再现性差、形成缺陷和探针寿命低等问题,采用AFM尖直接用于机械修饰的做法并不普及,较多的是用于光刻。另外,电子束光刻的直写和剥离工艺、聚焦离子束直写和铣削、聚焦离子束直写和注入、聚焦离子束直写和沉积等也是特种加工界关注的热点,并已加工出直径600 nm、间距700 nm、线径80 nm的微弹簧和厚度100 nm、间距800 nm、外径 2 750 nm、高度6 100 nm的微波纹管(图9)。

图 9

4 结论

综合以上分析,使用STM或AFM等SPM进行原子级加工微机械、微掩模和微模具是可行的。

[1] Hanland R,Benatar L.A practical guide to scanning probemicroscopy[R].Sunnyvale:Sandia Lab,the Ohio State Univ,2000:25-30.

[2] 毛秉伟.扫描隧道显微技术及其在电化学中的应用[J].化学通报,1991(6):15.

[3] Bining G,Rohrer H.Scanning tunnelingmicroscope[J].Surf.Sci.,1983,126:236.

[4] 穆纪千.扫描电化学显微仪[C]//厦门市仪器仪表学会论文摘要集.厦门,1994.

[5] Gewirth A A,Bard A J.In situ scanning tunnelingm icroscopy of the anodic oxidation of highly oriented pyrolytic graphite surfaces[J].The Journal of Physical Chemistry,1988,92(20):5563-5566.

[6] 郑炜,刘晋春,季欧.隧道式分子级加工技术的研究[J].仪器仪表学报,1995(S1):135.