二联合催化自动加料器长周期运行攻关

(洛阳三隆安装检修有限公司,河南洛阳 471012)

0 前言

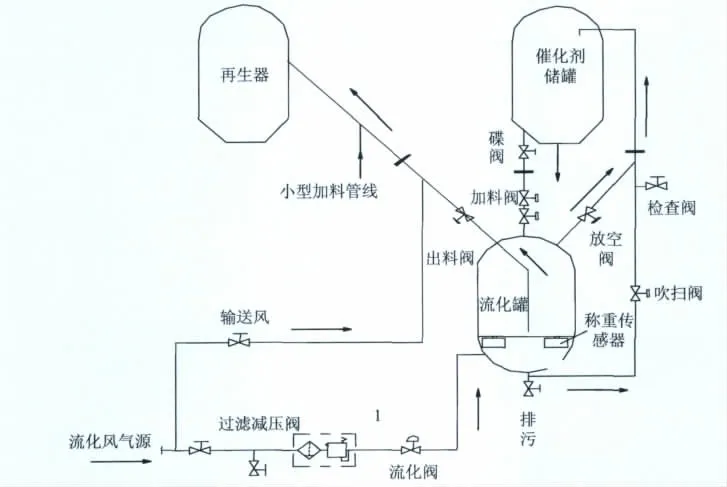

催化剂小型自动加料器是一种为炼油催化装置反应器定时定量添加催化剂的小型自动化设备,它通过循环执行“待机,加料,流化,出料”四个周而复始的步骤,可以帮助操作实现了“定时,定量”加料,避免了以往补充催化剂的盲目性,在保持装置平稳操作,提高收率,保持催化剂活性,降低成本,改善操作条件等方面均有着直接的作用。其工艺流程如图1所示。

图1 工艺流程图

LPEC-2型催化剂自动加料器是中石化洛阳分公司二催化装置引进的新设备,自引进以来,自动加料器不能长周期连续运行,初期运行时平均无故障运行时间仅为2周,如出现问题处理时,工艺操作需来回在手动加料器和小型自动加料器切换,不利于安全生产。为了给工艺操作提供优质服务,节能降耗,提高二联合催化自动加料器长周期运行时间势在必行。

1 现状分析

LPEC-2型催化剂自动加料器是LPEC-1型产品的升级换代型产品,其主要技术较先进,制造单位引进消化吸收后对一些部件进行国产化改进,造成部分性能下降。另外,其关键阀门选用进口型号,其风压要求高,我厂气源达不到其要求,种种不利条件使自动加料器使用以来多次出现停车故障,长时间检修期间,使工艺人员不得不手动加料,不但浪费了催化剂,而且增加了劳动强度。查阅记录并统计2010年5月~2011年9月引起停车改手动加料的故障原因出现的频次如表1所示。

表1 加料器故障统计

综上所示可以认定加料器故障联锁停车、维修时间过长是影响加料器不能长周期运行的主要因素。

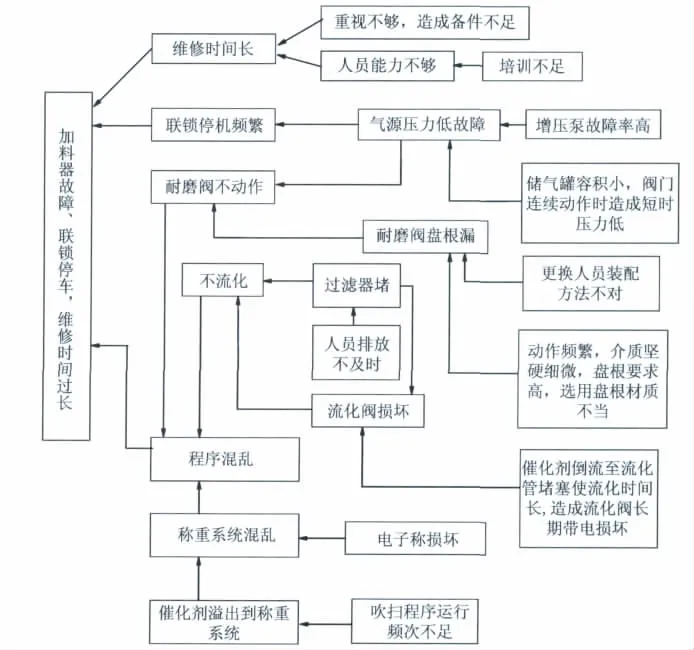

2 因果分析

对故障原因进行分析,如图2所示。

经过因果分析和验证,我们判定造成加料器故障、联锁停车频繁、维修时间过长的主要原因有:①重视不够,造成备件不足;②增压泵故障率高;③储气罐容积小,使阀门连续动作时造成短时压力低;④耐磨阀选用盘根材质不当;⑤催化剂倒流至流化管,堵塞流化管,致使流化时间过长,造成流化电磁阀长期带电,损坏流化电磁阀 ,导致流化阀不能正常工作;⑥吹扫程序运行频次不够。

图2 故障因果分析图

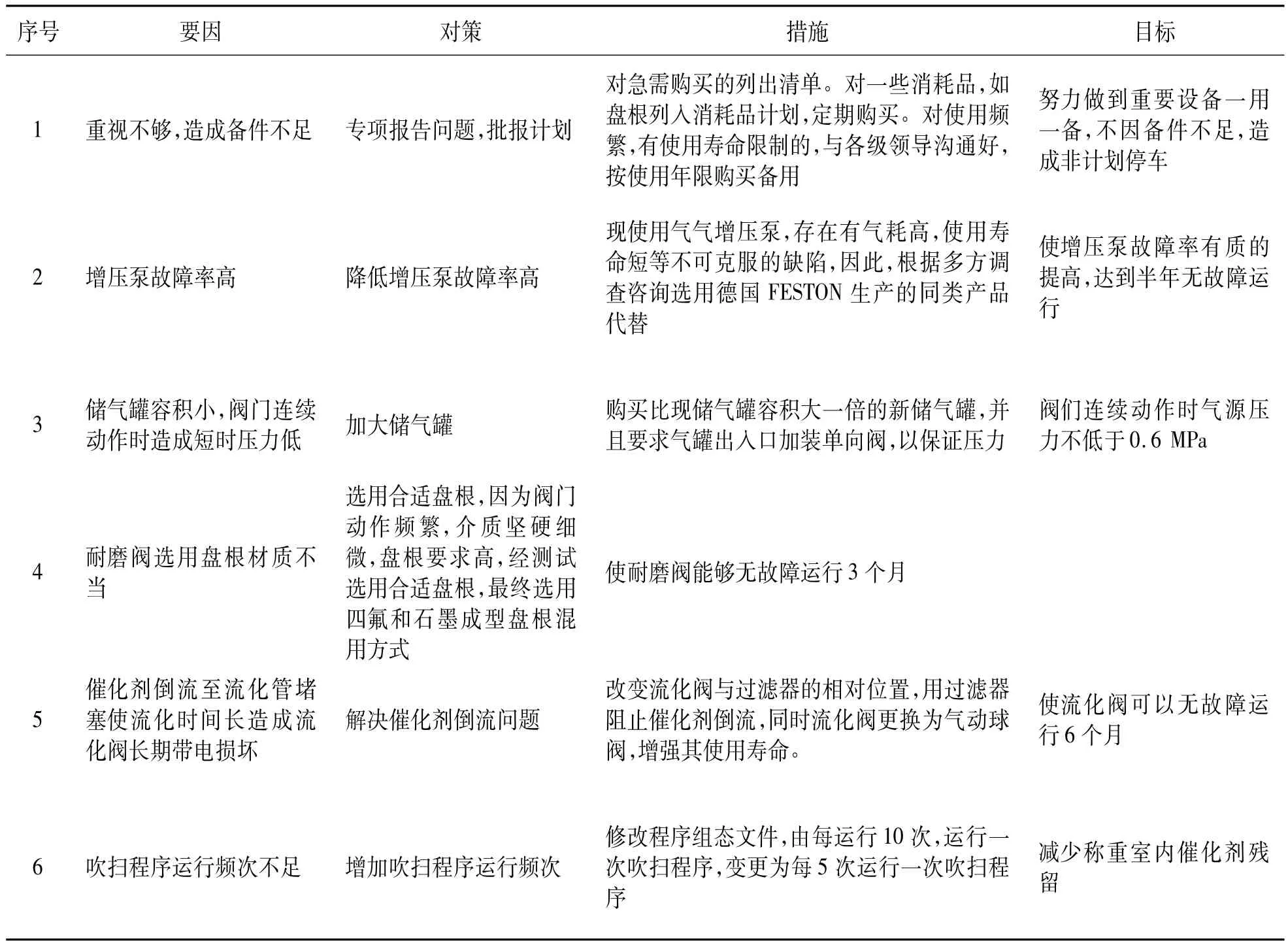

3 制定对策

为解决上述问题,在经过充分的分析论证后,制定出对策如表2所示。

4 对策实施

①关于备件不足的问题,我们及时组织人员对所需的必要备件造册上报,并打专项报告,很快得到各部门和各级领导的支持,很短时间将备件落实到位,使加料器重要设备实现一用一备,从而将我们的作业流程由“现修—现换—开车”改变为“先换—开车—修复”备用,从而大大缩小了检修时间。②降低增压泵故障率,根据多方调查咨询选用德国FESTO生产的同类产品代替了原气气增压泵,厂家承诺一年无故障运行,自2010年10月安装至今运转正常。③加大储气罐,2010年12月更换了大储气罐,加大储气罐后,阀门连续动作时造成短时压力低故障不再出现,气源压力稳定在0.7 MPa。④关于耐磨阀更换合适盘根问题,我们分别用碳素纤维盘根,四氟和石墨成型盘根做对比实验结果如下:碳素纤维盘根,30天出现泄漏;四氟成型盘根,45天出现泄漏;石墨成型盘根,30天无泄漏,但因阀杆出现抱死现象;四氟和石墨成型盘根混合使用,运行82天出现泄漏。因此2011年1月将全部耐磨阀盘根均更换为四氟和石墨成型盘根混合使用。⑤解决催化剂倒流问题,2010年12月将流化阀与过滤器位置互换,下图为互换后的流化阀与过滤器,互换后未再出现因流化时间长造成流化阀长期带电损坏的现象。2010年流化阀更换为气动球阀一直正常运行至今。⑥增加吹扫程序运行频次,2010年12月将由每运行10次,运行一次吹扫程序,变更为每5次运行一次吹扫程序以来,4、5、6月分别组织人员对称重室内进行排放检查,均未发现大量催化剂。电子称运转正常。

表2 对策表

5 效果

自2010年12月5日措施实施以来,加料器至今仍连续运行,期间短暂处理故障更换备件5次未造成工艺投用手动加料,平均周期70.8天。达到活动预期目标,效果显著,获得了洛阳石化分公司嘉奖。

小型加料器的平稳运行,每月可节约催化剂约3 t,单价2万元/t,产生年效益约80万元;并且保证了催化剂的活性,改善了石油产品的分布,减少了操作人员的劳动强度,间接效益显著。