低压甲醇弛放气醇回收改造总结

刘付云,张 波

(1.河南心连心化肥有限公司,河南新乡 473000;2.新乡经济开发区管委会,河南新乡 473000)

0 前言

河南心连心化肥有限公司一分厂规模为年产18万t合成氨30万t尿素,联产甲醇。低压甲醇弛放气醇含量超标引起公司重视,并实施改造。

1 问题的提出及技改措施

在甲醇生产中,短时储存于中间储槽的甲醇溶液会因液体的减压而解析出部分气体,称为甲醇储槽弛放气。该弛放气量及组分受原料气组分及生产参数影响,差别较大。据检测,每生产1 t粗醇大约会产生25 m3(标态)弛放气。一分厂粗醇储槽弛放气原来回收进氮氢压缩机一段进口,由于含有少量甲醇,随弛放气一起进入氢氮压缩机,通过压缩机段间油水分离器排出系统,不仅浪费了资源,而且造成排水中含有CH3OH等有机物,使得CODCr值居高不下。一分厂低压甲醇弛放气中的醇含量在20000 mg/m3,为雾状液醇及气态醇,为了有效回收甲醇储槽弛放气中的甲醇,从根本上解决压缩排出的含醇废水CODCr含量居高不下的问题。2012年3月份投用了一套甲醇弛放气洗涤回收装置,对弛放气进行进一步洗涤。

2 工艺流程及主要设备

工艺流程优点:逐级提浓,节省脱盐水,降低精醇制造费用;低压甲醇加药泵出口配管至洗涤塔,可以节省一台醇洗泵;吸收方式为鼓泡吸收加微滤。

2.1 工艺流程

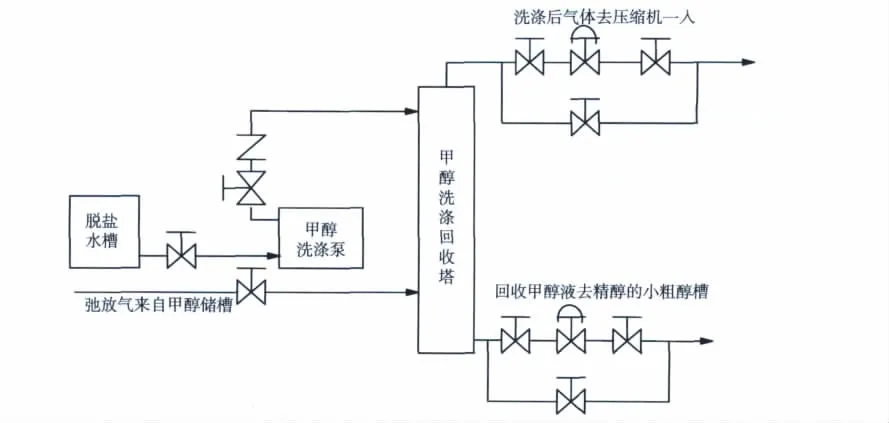

图1 弛放气回收工艺流程

工艺流程示意图如图1所示。甲醇储槽弛放气经气液分离后,气体送入甲醇弛放气洗涤回收塔底部,在自下而上上升过程中,被来自回收塔顶部的脱盐水洗涤,气相中甲醇被洗涤进入液相,净醇后的气体自塔顶去氢氮压缩机一段入口,回收塔底部得到约60%的甲醇回收液送精醇工段,气体出口醇含量≤1 400 mg/m3。

2.2 主要设备及规格型号

甲醇洗涤回收塔,Ф800,高11 000 mm专利P·T·P塔盘。设备设计参数,设计压力,0.6 MPa;工作温度,40℃。甲醇洗涤泵,3DP35 Q=25 L/min带调频电机。

3 装置运行情况

3.1 运行情况

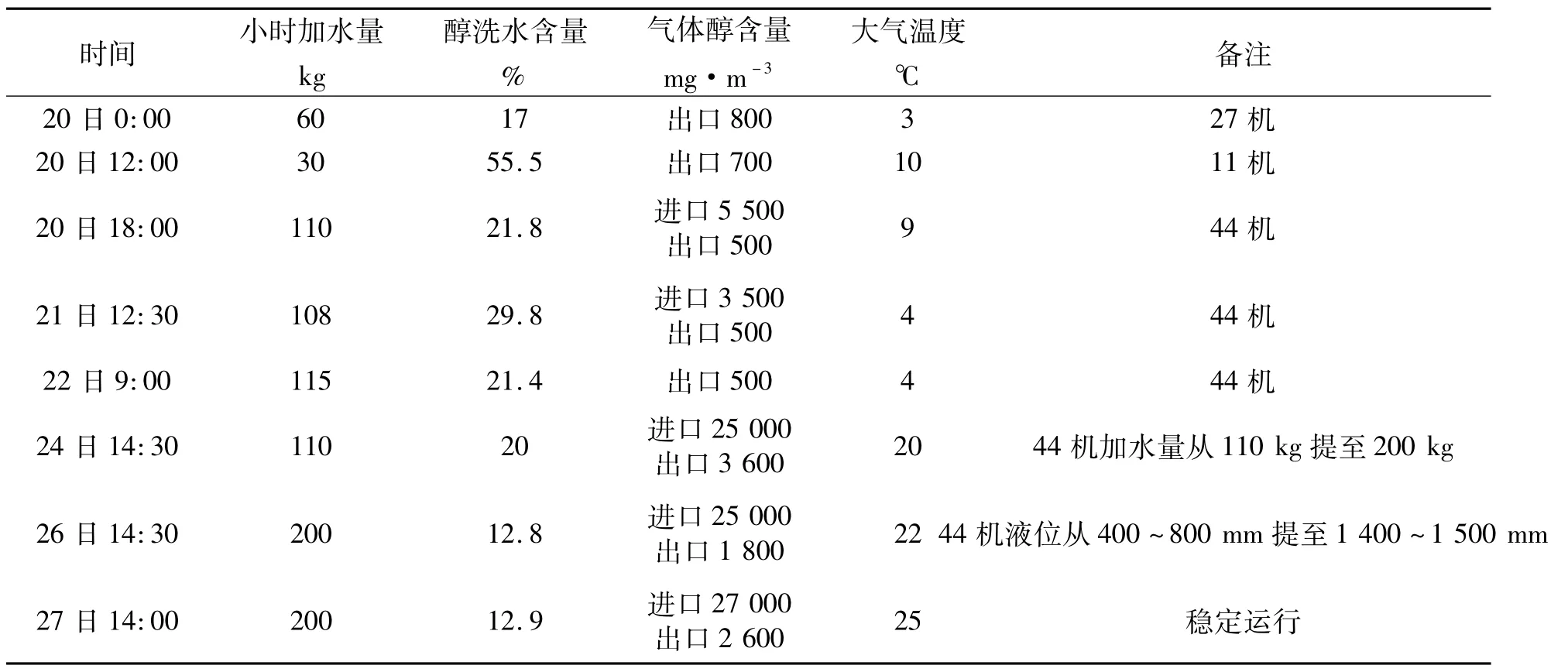

弛放气醇回收塔3月19日下午设备及管道置换合格,抽出隔绝盲板充压并入系统,气体流程打通后打开醇回收塔加水阀门向塔内加水,现将醇回收塔投运后控制加水量、醇洗水含量、醇回收塔进出口气体醇含量分析数据记录如表1所示。

表1 生产数据

从以上操作分析数据可以看出在44机生产班产醇量110 t左右时,加水量控制在110 kg左右,醇洗水含量在20%~23%,醇系统出口气体醇含量小于1 000 mg/m3,随着大气温度的升高,进塔、出塔气体醇含量也升高较多,进口达到25 000 mg/m3,出口3 600 mg/m3。24日14:30加大加水量至200 kg/h后醇洗水含量从22%降至12%左右,气体醇含量降至2 600 mg/m3以下。26日14:00醇回收塔液位从400~800 mm提高至1 400~1 500 mm使液位升高漫过设备进气管约300 mm,分析出口气体醇含量无明显变化。

3.2 运行特点

①工艺流程简单,操作方便。所有监控点均接入合成氨生产DCS控制系统,正常生产时仅需根据液相浓度的高低,在操作室内通过变频调节加液量。②装置对处理气量变化适应性强,通过实际运行考核,该装置在设计处理能力的15% ~100%范围内,均能够稳定运行。③流程设置灵活,运行费用低。可以使用脱盐水进行洗涤,小时耗电量仅2 kW·h。

4 效益分析

4.1 经济效益

根据目前醇回收塔运行情况,大气温度25℃时,醇回收塔进口气体醇含量27 000 mg/m3,醇回收塔出口气体醇含量2 600 mg/m3,加水量每班1 600 kg醇洗水含量12%左右,则每班可回收精醇192 kg,年回收精醇190 t(330 d),按售价2 500元/t计算,则年效益为475 200元,半年内可回收成本,达到设计要求。

4.2 环保效果

压缩排放废水中甲醇含量大幅度降低,对减轻公司环保压力,节约水资源和保护环境都将起到很大的促进作用。