Al2O3焙烧温度对乙炔选择加氢催化剂性能的影响

刘 琳,刘百军*,王宏宾,韩 琪,苗译文

(1.中国石油大学(北京)CNPC催化重点实验室,北京 102249;2.沈阳三聚凯特催化剂有限公司,辽宁 沈阳 110144)

乙烯是石化工业的龙头产品,是石油化工产业最重要的基础原料之一,也是世界上产量最大的化学品之一,乙烯工业的发展水平总体上代表一个国家石油化学工业的发展水平。在烃类裂解制乙烯的过程中,裂解炉出口中往往会存在微量的乙炔。脱除乙烯中乙炔的方法很多,有溶剂吸收法、选择加氢法、低温精馏法、乙炔酮沉淀法、氨化法、络合吸收法等。其中选择加氢法是工业上应用最广泛、也是最有效的一种方法[1]。

目前,工业上应用的乙炔选择加氢催化剂都是将活性金属Pd负载于Al2O3载体上[2-5]。Ni基催化剂是近年乙炔选择加氢催化剂研究开发的重点方向之一[6],尽管这方面的研究有一些报道,但以Ni、Cu为活性组分、以Al2O3为载体时Al2O3载体焙烧温度对催化剂性能影响的研究还鲜有报道。

1 实验部分

1.1 Al2O3的焙烧及催化剂的制备

将市售的Al2O3小球放入马弗炉中,在设定的温度下焙烧3h。

载体经过预处理后,取Ni(NO3)2和Cu(NO3)2溶液,采用等体积法浸渍。经干燥,焙烧制得NiCu/Al2O3催化剂。

1.2 乙炔加氢反应评价

采用微型固定床反应器和在线气相色谱联用技术对催化剂进行评价。原料组成为:乙炔1.35%、乙烯80.7%、乙烷17.95%。

催化剂的还原条件为:H2流速为20mL·min-1,压力为0.4MPa,还原温度为100~400℃,并控制升温速率,使温度从室温达到还原温度需时60min;保持30min。

反应条件为:压力为0.4MPa;原料气速率为10~200mL·min-1,压力为 0.2MPa,H2/C2为 0.5~4。

以乙炔选择性加氢生成乙烯的转化率来评价催化剂的活性,乙炔加氢转化率xC2H2、乙炔加氢生成乙烯的选择性s和乙烯收率的计算公式为:

式中 x:相应物质的摩尔分数。

1.3 样品表征

采用德国Bruker公司生产的D8 Advance X射线衍射仪进行物相分析,CuKα射线,Ni滤波,管压40kV,管流30mA。比表面积、孔结构测定采用美国MIKE公司生产的ASAP2405N V1.03型自动吸附仪,用77K低温液态氮吸附容量法,样品在1.3Pa,300℃下脱气3h,根据BET法确定比表面积、微孔面积和微孔体积;介孔孔体积和介孔比表面积采用t-pot法计算得到。NH3-TPD在天津先权公司生产的TP-509全自动吸附仪上进行。样品装填量为300mg,N2为载气。样品预先在400℃下用N2(30 mL·min-1)吹扫30min,降到室温,通入NH3(30mL·min-1)吸附 30min,升温(10℃·min-1)至 100℃脱附物理吸附的NH3(2h),再程序升温(10℃·min-1)到600℃进行脱附。

2 结果与讨论

2.1 焙烧温度对Al2O3结构的影响

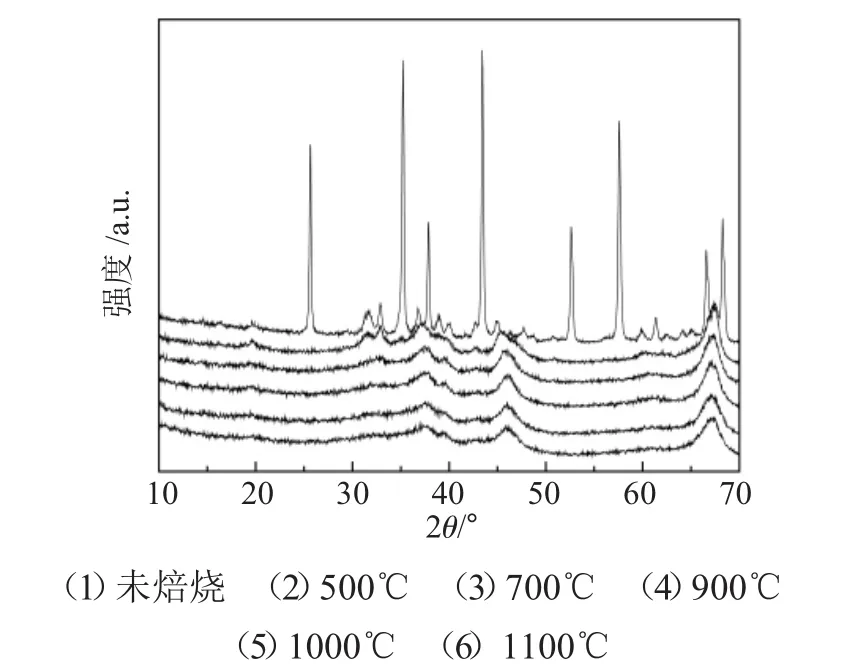

图1是载体经不同温度焙烧后XRD谱图。

从图1可以看出,Al2O3载体经不同温度焙烧后晶型发生了明显的变化。

参照Al2O38种晶型的X射线衍射图[7],在400~700℃焙烧时,载体中只有γ-Al2O3晶型;900℃时,有δ-Al2O3晶型出现,此时载体发生γ-Al2O3向δ-Al2O3晶型的转变;1000℃焙烧得到的晶型是θ-Al2O3。1100℃时,主要以α-Al2O3为主。

图1 不同温度焙烧后Al2O3载体XRD谱图Fig.1 XRD spectra of Al2O3with different calcinated temperature

由图1还可以看出,焙烧温度为400~900℃时,Al2O3在以γ、δ晶型存在时,衍射峰宽,表明其粒径很小。由θ-Al2O3向α-Al2O3转变时,衍射峰开始变窄,主要由以下原因引起:(1)结晶性变好,峰变得尖锐;(2)颗粒长大引起衍射峰变窄。所以从θ-Al2O3向α-Al2O3转变时,颗粒存在逐渐变大的趋势[8],不同晶型的Al2O3具有不同的孔结构和表面性质,从而对催化剂的性能产影响。

载体的高温焙烧不仅可以改变载体的晶体,也影响其比表面积、孔容、孔分布等物理参数。图1表明不同焙烧温度对载体的晶型的变化有显著影响。表1表明载体的比表面积、孔容随焙烧温度的增加依次减小、孔径逐渐增大。

表1 不同温度焙烧的Al2O3比表面积和孔结构Tab.1 Specific surface area and pore size distribution of Al2O3 with different calcinated temperature

当焙烧温度在600~800℃时,以小孔为主,平均孔径小于11nm。随焙烧温度的升高,小孔占的比例逐渐减少,大孔所占的比例增加,1100℃焙烧时,孔径发生较大变化,达到15.4nm。比表面积也发生很大变化,从原来的 282m2·g-1减小到 36m2·g-1。

在高温下焙烧,Al2O3载体发生晶型转变,全部转变为α-Al2O3,比表面积随焙烧温度的升高而减小,平均孔径随焙烧温度的升高而增加。这主要是由于在焙烧过程中,载体发生表面黏结、表面扩散和晶格扩散,导致粒子长大,使比表面积随焙烧温度的升高而减小;同时由于颗粒之间黏合,小孔道闭合,使得孔体积、孔径随焙烧温度的升高而增大[9]。

2.2 焙烧温度对Al2O3酸性的影响

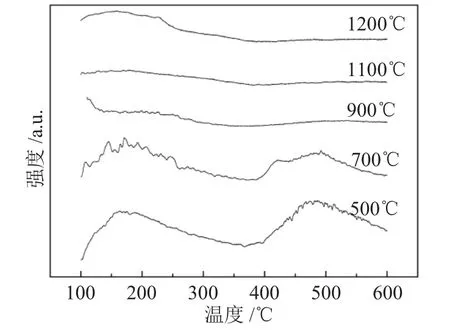

图2是载体经不同温度焙烧后的NH3-TPD谱图。

图2 不同温度焙烧的Al2O3的NH3-TPD谱图Fig.2 NH3-TPD curves of Al2O3with different calcinated temperature

由图2可以看出,当焙烧温度较低时,强酸、弱酸中心明显存在,当焙烧温度提高到1000℃以上时,酸性中心基本消失,这是由于高温焙烧导致氧化铝载体失水再结晶,使得载体的酸中心数量减少乃至消失。酸性中心的存在有利于发生聚合反应,而使催化剂积碳失活,所以酸性越低越有利于催化剂的催化加氢反应。

2.3 焙烧温度对NiCu/Al2O3反应性能的影响

图3是载体焙烧温度对催化剂上乙炔选择加氢性能的影响。

图3 焙烧温度对NiCu/Al2O3催化剂加氢性能的影响Fig.3 Effect of calcinated temperature on catalytic performance over NiCu/Al2O3catalyst

由图3可以看出,随着Al2O3载体焙烧温度的升高,催化剂的加氢反应性能逐渐提高。其中700℃焙烧样品性能与500℃样品接近,焙烧温度上升至1100℃时,乙烯收率达到69%。高温焙烧形成的大孔径有利于反应物的吸附和脱附,酸性位的消失阻止了绿油的生成,因此,选择性和转化率都得到大幅度的提高,从而使催化剂的反应性能有较大改善。

3 结论

Al2O3载体的焙烧温度对NiCu/Al2O3催化剂上乙炔选择加氢制乙烯反应的活性和选择性均产生了很大影响,随着Al2O3载体焙烧温度的提高,催化剂的活性和选择性均得到很大提高。当焙烧温度达到1100℃以上时,再提高焙烧温度对催化剂的活性和选择性没有影响,故适宜的焙烧温度是1100℃。

[1]SarkanyA,Beck A,Horvath A,RevayZ,Guczi L.Acetylene hydrogenation on sol-derived Pd/SiO2[J].Appl.Catal.A General,2003,253(1):283-292.

[2]Chen MH,Chu W,Dai X Y.New palladium catalysts prepared by glow discharge plasma for the selective hydrogenation of acetylene[J].Catal.Today,2004,89(1-2):201-204.

[3]Sataporn Komhoma,Okorn Mekasuwandumrong,Piyasan Praserthdam,Joongjai Panpranot.Improvement of Pd/Al2O3catalyst performance in selective acetylene hydrogenation using mixed phases Al2O3support[J].Catal.Commun,2008,10(1):86-91.

[4]陈慕华,秦晓静,储伟,等.载体对钯基选择加氢催化剂性能的影响[J].石油学报,2006,22(2):20-25.

[5]FengJ T,Ma XY,David GE.Enhancement ofmetal dispersion and selective acetylene hydrogenation catalytic properties of a supported Pd catalyst[J].Ind.Eng.Chem.Res.,2011,50(4):1947-1954.

[6]李朝晖,戴伟,傅吉全,等.微乳液法制备纳米Ni-Cu/Al2O3碳二选择加氢催化剂及其性能[J].石油化工,2009,38(7):723-727.

[7]商连弟.八种晶型氧化铝的研制与鉴别[J].世界化学,1994,102-104.

[8]何小荣,朱家义,胡晓丽,等.焙烧温度对Al2O3载体及Pb/Al2O3催化剂性能的影响[J].石化技术与应用,2009,27(5):233-237.

[9]张谦温,刘新香.Al2O3-TiO2为载体的前加氢催化剂研究[J].石油化工,2000,29(6):413-417.