成品油长输管道混油处理装置常见隐患分析

齐震坤

(吉林油田 油气工程建设项目经理部,吉林 松原 138000)

1 混油处理工艺及装置简介

1.1 工艺简介

成品油长输管道采用全线密闭顺序输送工艺,全线密闭顺序输送0#柴油(-10#柴油)-90#汽油-93#汽油-90#汽油-0#(-10#)柴油。设计年输送天数350d,采取起点连续进油,各分输点均匀连续分输或间断分输的方式。沿线分输泵站和分输站均设混油界面检测装置,在分输油品时避开混油段,只分输纯净的油品。为了能正确地检测和跟踪混油界面并能及时进行油品分输和末站混油界面切割,保证输送油品质量,采用以下措施进行油品界面检测和界面跟踪:

(1)密度测量法 在各分输(泵)站进站管线、末站的进站管线及末站进站流量计前的管段上安装高精度、高分辨率的在线密度计,实时监测管内油品密度的变化,用于柴油和汽油界面的检测。

(2)光学界面检测仪表(OID) 对于90#汽油和93#汽油的界面采用添加光学界面检测仪表(OID)方法来检测混油界面。OID用于检测90#汽油和93#汽油的混油界面。进油库的汽油管线上,设置了光学界面检测仪表(OID)检测两种汽油混油油品界面。

(3)计算跟踪法 利用批次跟踪系统(BTS)等管道应用软件对管道内油品混油界面进行计算跟踪。

在长输管道的末站建有混油处理装置,对混油进行分馏处理。将0#柴油与90#汽油和93#汽油的混油分离为合格的成品油。混油处理装置的规模一般为1~6×104t·a-1,视长输管道的输送规模以及当地目标市场而定。例如兰成渝末站的处理量为5×104t·a-1、港枣成品油管道末站的处理量为0.8×104t·a-1,最大处理量为 1.0×104t·a-1。处理工艺为常压蒸馏,年开工时数设计为8000h,自动控制采用PLC控制系统。

混油分馏部分主要控制回路有5个,分别为进装置流量控制,分馏塔顶温度控制,塔顶回流罐液位控制,分馏塔塔底液位控制,分馏塔塔底温度控制。

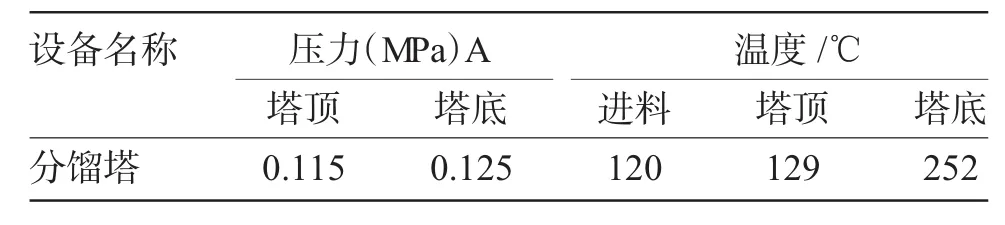

混油处理装置即分馏装置。其操作条见表1。

表1 分馏塔操作条件表Tab.1 Operating conditions of fractionating tower

装置采用常压蒸馏技术对混合油进行分离,不设侧线抽出,只设塔顶回流,塔顶出产品汽油,塔底出产品柴油。

塔底设有重沸器,有的以导热油为热源。不合格的油品进行回炼。

1.2 设备概况

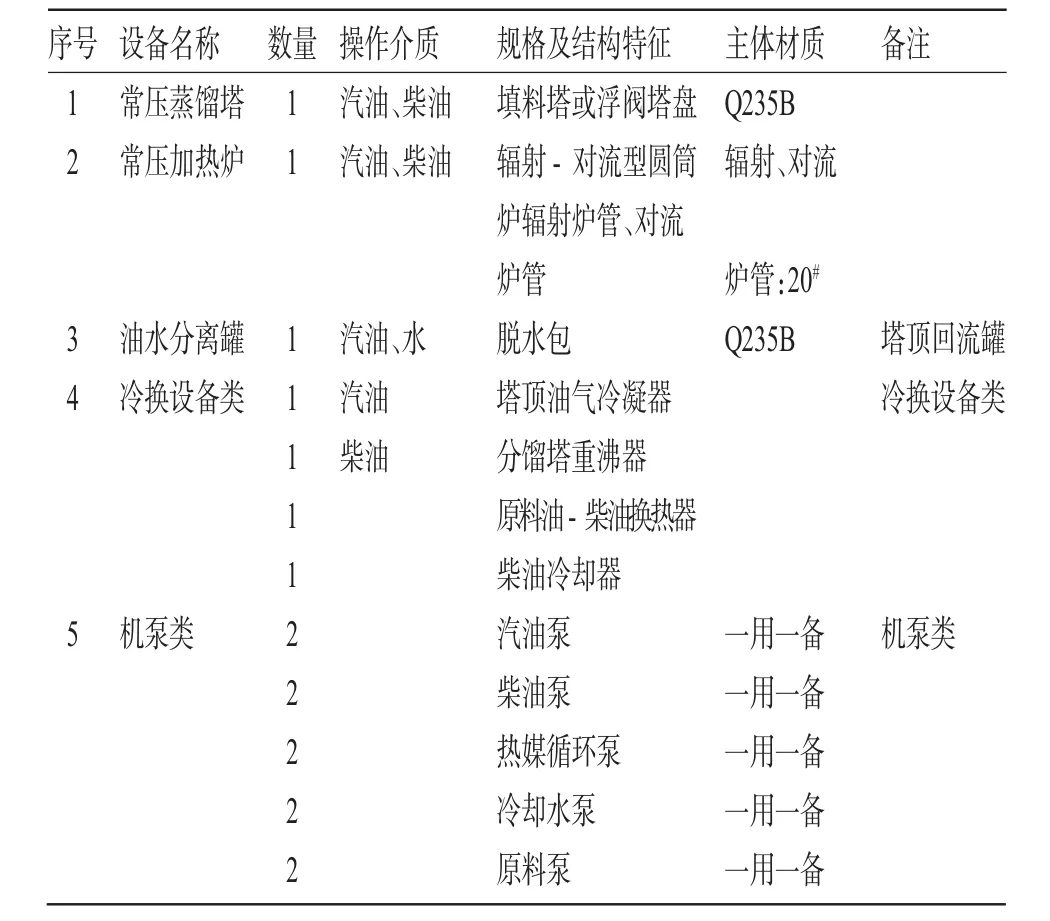

装置主要工艺设备:有常压塔、常压加热炉、冷换设备、容器、机泵、锅炉等,主要设备概况见表2。

表2 主要设备统计表(台)Tab.2 The main equipment TAB

装置冷换设备中原料油/成品油(汽油、轻柴油)换热器公称压力2.5MPa,成品油(汽油、轻柴油)冷凝器公称压力1.0MPa,均属于压力容器。蒸馏塔(T-1)塔顶压力≤0.13MPa(绝)(表压力 0.03MPa),从非正常工况下可能超压考虑,宜按压力容器考虑,在塔顶宜设置安全阀(根据GB50160-2008第5.5-1条)。有的装置在设计时热源采用蒸汽锅炉(F-2、F-3),其额定蒸汽压力一般在 1.0MPa,锅炉用安全阀按TSG R0004-2009《固定式压力容器安全技术监察规程》规定,应进行定期校验。考虑到有时单台锅炉运行,可能出现超压非正常工况,建议在设计时设置双安全阀结构。

2 生产过程工艺危险分析

此类简单分馏装置属于甲类火灾危险性生产装置,进料为汽油、柴油混合原料油,产品为90#或93#汽油和0#柴油,其中汽油和轻柴油分别为甲B类、丙A类火灾危险性可燃液体,生产过程中,换热系统介质多为易燃易爆物料,管线阀门、法兰密封点较多,发生泄漏的几率大,易发生物料泄漏造成油和油气外泄,都存在一定的火灾、爆炸危险性。

(1)换热系统介质多为易燃易爆物料,管线阀门、法兰密封点较多,发生泄漏的几率大,易发生物料泄漏,造成油和油气外泄,存在重大火灾、爆炸危险性。

(2)常压塔操作过程中,如果由于含水量大,塔内气相负荷剧增,会造成冲塔,压力骤增,油气外泄,可能引发着火爆炸事故。

(3)泵类设备操作介质大多为易燃易爆物料,且集中配置在泵房内,在泵切换操作中,常易出现机械密封损坏、泄漏,泵出入口管线阀门及法兰密封垫片泄漏,联轴器损坏和电机故障等,严重时会由于介质外泄引发着火等重大事故。此外,装置若发生晃电事故,造成机泵停车,在重新启动或切换泵过程中,如果发生失误,也可能导致机械密封、轴承、联轴器、出入口管线法兰密封垫片等损坏或泄漏,引发火灾等重大事故。

(4)装置内压力管道多为碳钢材料,且大多数管线投用时间较长,在长期运行中由于腐蚀、施工质量差等原因可能发生管线、弯头和焊缝破裂泄漏,一旦易燃介质泄出将会引发火灾等重大事故。

3 安全隐患问题分析

从目前在役的中国石油成品油长输管道混油处理装置现状来看,设计初期由于所选择的设计单位在装置的工艺设计上不严格执行石油化工系统的常压蒸馏装置设计规范和标准,由此而产生的许多生产波动和安全隐患也随之而来。例如,常压塔的传质形式影响了产品的分离效率,一般而言此类装置的塔径小,老的混油处理装置中有设置塔盘形式,但是运行数年后,其分离处理效率降低、检修的难度加大,给生产带来不便。近几年来的设计方案中多数已经更改为填料塔。综合中国石油目前在役几条成品油长输管道的混油处理装置安全生产现况,总结存在的几类问题如下:(1)装置的消防道路设置不符合设计规范;(2)工艺问题:常压塔底汽提蒸汽无流量表,操作人员靠经验调节、汽提蒸汽至蒸馏塔底无单向阀以及对所回收的汽油组成缺少定期委托分析等11个工艺问题;(3)设备问题:如原料泵中热油泵、冷油泵,轻柴油泵中高扬程泵、低扬程泵,汽油泵操作介质为甲B、丙A类可燃液介质为甲B、丙A类可燃液体,运行过程中易出现机械密封损坏泄漏,联轴器损坏,泵不上量,冷却水泄漏,泵体或电机振动,泵大盖泄漏等故障,一旦易燃介质外泄可能引发火灾等重大事故;(4)消防问题:框架、塔无半固定式消防竖管。

4 结语

混油处理装置主要工艺设备(塔、加热炉、锅炉、冷换设备、容器及泵类等)设计选型和选材应该满足工艺条件和生产要求。从目前的产品分离要求来看,建议采用填料塔的分离形式。装置内压力容器未按照TSGR0004-2009《固定式压力容器安全技术监察规程》规定办理使用登记手续,未进行年度检验和定期检验及评定安全状况等级,未逐台建立压力容器技术档案,以及未在工艺操作规程和岗位操作规程中明确提出压力容器安全操作要求的问题带有普遍性。另外,装置工艺及设备运行生产技术管理与炼油化工生产厂相比存在不足,建议借鉴此类专业生产单位的工艺管理经验。例如建立生产技术月报(或季报)、设备技术月报(或季报)制度,设有半年、全年生产及设备技术总结;建立内容较齐全的工艺设备台帐(含各类设备以及各类设备的工艺编号、规格或型号、设计/操作条件、主体材质等),建议涉及到此类工艺装置的石油、储运类的生产单位建立月报、年报制度和编制出较完整的设备台帐以及压力容器台账,做好生产及设备安全技术管理工作。

综上,虽然混油处理与同类型常压蒸馏装置相比,其工艺流程和操作相对简单,但恰恰由于其简单而造成了管理者、设计方的忽视,进而带来许多工艺安全生产隐患问题。工艺安全无小事。随着我国国力的增强,油品长输管道将大规模建设,同类安全隐患应引起足够的重视。