丙烯制冷系统改造及优化操作

李 杰

(中国神华集团 煤制油化工有限公司 包头煤化工分公司,内蒙古 包头 014100)

中国神华集团煤制油化工有限公司包头煤化工分公司(简称包头煤化工分公司),是世界首套、全球最大、国家级煤制烯烃示范工厂,具有年产180万t煤制甲醇转60万t烯烃的生产规模。甲醇装置的丙烯制冷单元(双系列)由中国五环化学工程公司设计,丙烯制冷压缩机组选用日本日立压缩机3MCH808,透平部分选用杭州汽轮机厂生产的NK25/29/25型号汽轮机,控制系统选择北京康吉森自动化设备技术有限责任公司提供的TS3000系统,干气密封系统由约翰克兰公司制造。丙烯制冷单元为低温甲醇洗单元提供冷量,并带走甲醇吸收放出的热量。本文主要讨论丙烯制冷系统改造及优化操作。

1 丙烯制冷原理及工艺流程

丙烯制冷是利用丙烯液体汽化时的吸热效应实现制冷。将液体丙烯置于密闭容器中,液体和蒸气会在某一压力和温度下达到平衡,此时的气体称为饱和蒸气,它的压力称为该温度下的饱和压力,饱和压力随温度的升高而升高。如果将一部分饱和蒸气从容器中抽出,就会有液体再汽化为蒸气来维持平衡,液体汽化需要吸收热量,此热量称为汽化潜热,而汽化潜热则来自被冷却对象,它使被冷却对象维持在低于环境温度的某一温度。为使上述过程持续进行,必须不断地从容器中抽出蒸气,再不断地将液体补充进去,使容器内压力和温度保持不变。丙烯制冷系统利用压缩机把蒸气抽出压缩,然后将其冷却凝结成液体返回到容器中,完成一个制冷循环。

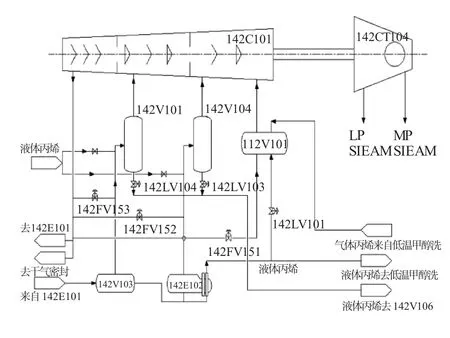

丙烯在激冷器内与甲醇发生热量交换,吸收低温甲醇洗中甲醇的热量,产生的低压蒸汽(-40℃,40kPa(G))被压缩机吸入,经压缩后以高压排出,压缩过程需要消耗能量。压缩机排出的高温高压(93℃,1.6MPa(G))气态丙烯在冷凝器(142E101)被循环水冷却,凝结成高压液体。高压液体流经节流阀142LV105节流,变成低压、低温湿蒸气0.51MPa(G)进入丙烯闪蒸槽(142V103),闪蒸出的丙烯气在三段入口分离器(142V105)中分离夹带的丙烯液后,进入压缩机三段入口。从丙烯闪蒸槽(142V103)底部出来的液体丙烯(1.2℃,0.51MPa(G))分成两股,一股直接进入丙烯过冷器(142E102)的管程,被另一股流经节流阀142LV108减压至0.15MPa(G)进入丙烯过冷器(142E102)壳程的丙烯冷却至-20℃后,送至低温甲醇洗单元使用。从丙烯过冷器(142E102)壳程出来的气体丙烯(-25℃,0.15MPa(G))经二段入口分离器(142V104)分离夹带的液体丙烯后,进入压缩机二段入口。两系列制冷装置共用一个丙烯贮槽(142V102),同时两个制冷系列共同使用一个煮油器(142V106),用来去除系统中的杂质。

2 对丙烯制冷系原设计的改造

(1)日立公司原始设计时并没有压缩机二三段入口分离器142V104/204、142105/205和二三段入口喷淋丙烯,这些是后来工艺人员设计审查时提出添加的。在开车时,机组在 600、2200、3900r·min-1暖机时,一二三段的防喘阀处于全开状态,如果没有喷淋丙烯,机组低速暖机时二三段的入口温度都很高,出口温度更高,对机组的安全性有很大的影响。在正常运行时,会因为142V103、142E102操作幅度过大、低温甲醇洗加减负荷过快、液位控制过高或液位计失真等原因,及可能使气相丙烯带液,造成压缩机液击,破坏叶轮,影响正常生产。142V104/204、142105/205起到气液分离器的作用,将液态丙烯分离,防止液体进入压缩机,保护机组,使其安全稳定运行。原始设计及改造后工艺流程见图1、2图。

图1 原始设计图Fig.1 The original design

图2 改造后图Fig.2 The graph transfor mation

(2)原设计汽轮机主蒸汽是来自变换废热锅炉142E104/142E204产4.1MPa(G),温度为390℃的并入管网后的蒸汽,主蒸汽温度压力受变换开停车,加减负荷影响波动大,变换开车142E104/142E204废热锅炉蒸汽并网时温度最低达到330℃,压力3.5MPa(G),影响机组的安全,有时甚至造成机组停车,严重影响装置正常生产。2011年8月大修时对4.1MPa(G)蒸汽管线进行改造,另从变换废热锅炉所产蒸汽并网前一段主蒸汽管线引入热电所产蒸汽,从而保证了4.1MPa(G),温度为390℃的蒸汽的稳定,避免了受变换开停车加减负荷等原因所引起的蒸汽温度压力波动,防止蒸汽带水,造成汽轮机水击,损坏机组,影响正常生产。

3 出现的问题

(1)142V101压缩机入口分离器的主要作用:①将来自低甲的丙烯气液分离,防止压缩机带液,损坏叶轮;②用来自过冷器142E102中的丙烯将来自压缩机出口通过一段防喘振阀返回压缩机入口的93℃,1.6MPa(G)丙烯气体降温到-36℃,进入压缩机一段入口,防止压缩机喘振。但实际运行的过程中当液位控制超过10%时(设计值为30%~60%)会出现一段入口流量计读数变为零,一、二、三段防喘振阀全开,后发现流量计引压管能排出液体丙烯,由于气相带微量液体丙烯使得流量计为零,压缩机不能正常工作。还有时142V101液位计失真液位满量程100%,液位达到87.5%液位高高压缩机联锁跳车,但实际液位不足20%。

(2)包头煤化工分公司压缩机干气密封气若高低压段一级泄露气排放线上的3个压力传感器中的两个超过高高联锁跳车值时,机组将联锁跳车。一级泄漏气压力在全厂开车的过程中高达250kPa(设计值为195kPa)。原因是在全厂开车的过程中公用火炬管网的压力高,并非压缩机干气密封系统故障。

(3)在压缩机试车时,在开车过程中压缩机出口压力达到1.79MPa,(压缩机出口最高设计压力为1.73MPa),但压力控制142PV104放空阀全开,但压力依然高于设计最高值1.73MPa,后发现142E101冷凝器积液包丙烯液温度测点温度高达60℃,但是积液包并没有液位,打开142E101循环水回水导淋阀发现水中夹带丙烯。Ⅱ系列出现同样的问题。高压查漏并堵死已漏列管。

(4)试车时期在压缩机开车过程中,机组在600、2200、3900r·min-1暖机时,一二三段的防喘阀处于全开状态,由于压缩机出口气相没有经过冷却器直接返回二三段的进口使温度高达80℃左右,二、三段进口需要开喷淋丙烯降温,使系统循环量增加,导致系统超压而被迫放空,有时甚至出现转速下降等现象,给开车造成很大的操作困难,并造成丙烯消耗量增加,同时也增大功耗。

4 优化操作方案

(1)针对142V101液位计失真,使142V101液位控制过高,造成一段入口流量计失真的问题。处理措施:不以142V101液位计读数为准,在不影响机组正常运行的情况下,通过监控一段入口压力和温度调整142LV101阀门的开度,使142V101不建立液位或液位很低,使一段进口的温度高于进口饱和压力所对应的温度8~10℃,使一段进口气相丙烯具有一定的过热度,从而避免一段气相丙烯带液,没有再出现上述问题,并且机组防喘振控制系统具有一定的安全裕度,取得良好效果。为防止142V101远传液位计失真引起机组跳车,把142V101液位达到87.5%时液位高高压缩机联锁跳车摘除,由142V101液位开关控制,防止机组误联锁跳车,保证机组安全稳定运行。

(2)火炬管网压力高主要是火炬管网液封罐液位控制过高所致。火炬系统是公用的,说不定哪个装置带液或什么原因引起憋压,我们采取的措施是将火炬管网液封罐中液位严格控制。另外一级泄漏气流量很小,大约5m3·h-1,为防止机组因外管网压力波动跳车,在大修时,将泄漏气另配1寸管道引至户外高点放空,起到双重保险的作用,既能使机组稳定运行,又能保护机组的安全。

(3)丙烯压缩机出口压力超过设定值1.73MPa,是由于142E101/142E201丙烯冷凝器泄漏,丙烯气不能冷凝所致。142E101/142E201为列管式换热器,采取的措施是停车高压清洗冷凝器列管,高压查漏并堵死已漏列管。采取上述措施后,丙烯制冷单元基本能正常运行,但是在炎热的七八月份的白天,由于冷凝器换热面积减少,换热效果下降,压缩机出口压力仍然略高于1.73MPa(压缩机出口最高设计压力为1.73MPa,当压力超过1.73MPa时,压力控制放空阀142PV204会自动打开),压力调节阀142PV204有一定的开度,大约3%~8%,大大增加了丙烯的消耗。提高压缩机的转速,把压缩机一段进口压力由原设计的40kPa(G)改为30kPa(G),40 kPa(G)对应的温度为 -40℃,30 kPa(G)对应的温度为-42℃这样即增大了系统的制冷能力。一段防喘阀也由原来的52%~58%关到42%~50%,大大减少了系统丙烯的循环量,由原来的83~87t·h-1降为71~75t·h-1,使出口压力低于 1.73MPa,压力调节阀142PV204关为0,降低了丙烯的消耗,蒸汽消耗也降低 2~5t·h-1。

(4)随经验的丰富,改变开车方法,原来是当汽轮机暖机结束,可以用调速器调整时,收二三段的防喘振阀,后改为只要一二三段有裕度便慢慢收防喘振阀,汽轮机在3900r·min-1暖机时慢慢收二三段的防喘振阀,一般在3900r·min-1暖机结束时,三段防喘阀关为0,二段关到40%~80%,大大减少喷淋丙烯量,使系统循环量减少,出口压力不高于1.73MPa,压力控制放空阀142PV204开度仅为5%~10%,为放掉开车过程中的不凝气,改进后不但操作方便而且还可以减少系统压力高对冷凝器142E201的冲击,保护设备,降低丙烯消耗,也缩短了开车时间。

5 成效

丙烯制冷系统从2010年6月运行至今,经过上述技术改进和优化操作,实现了安全稳定长期运行,丙烯制冷装置丙烯消耗和蒸汽消耗降低,大大降低了生产成本,真正实现了节能降耗。汽轮机耗蒸汽从优化操作前(2010.6~2011.8)的 27t·h-1降到优化操作后(2011.8~2012.6)的 22t·h-1;丙烯平均月耗从优化前的24t减少到现在的1t;开车时间也从4h缩短至2h,为公司节约了生产成本,也为以后的安全稳定运行奠定良好基础,达到了系统改造及操作优化的目的。