新型粘流体/短纤维复合生产工艺

霍力超

(黑龙江省化工研究院,黑龙江 哈尔滨150076)

现有的粘流体/短纤维复合工艺是将粘流体与纤维在捏合机、行星搅拌器中混合,经真空脱气后,加入触变剂混合经三辊研磨机分散,制成触变胶。所存在的技术缺陷是三辊机将纤维碾断,达不到预期增强效果。三辊机分散过程中将空气再次褒入胶体,导致力学性能下降。生产工艺是间歇工艺,劳动强度大,物料损耗高。胶体在容器内出料困难,清洁设备装置更难。我们介绍的新工艺是采用双螺杆聚合反应器替代传统生产装置解决现有粘流体掺混生产周期长、真空脱气不彻底、不易放料、纤维易被辊扎断等工艺技术难题[1]。

1 实验部分

1.1 原料及仪器

环氧树脂(工业级)、玻璃纤维(0.1~1mm)、稀释剂(工业级)、增韧剂(工业级)、触变剂(工业级)。

安装真空装置和带有双段加料口的双螺杆聚合反应器(型号CXE-25南京瑞亚挤出机械制造有限公司)。

1.2 工艺过程[2]

将双螺杆聚合反应器的五段加热区间的加热温度分别设置为 40、50、60、70、80℃;喂料口一投送:按重量份数比,环氧树脂40~70份、玻璃纤维5~10份、稀释剂5~10份、增韧剂4~8份、触变剂5~10份的混合物;喂料口二投送玻璃纤维5~10份;螺杆转速设置为80r·min-1;当加热温度达到平衡时,开启真空装置,压强控制在-0.095~-0.1MPa之间;顺序启动螺杆、喂料口一、喂料口二,并在出料口接收产品。

图1 双螺杆聚合反应工作原理示意图Fig.1 Diagram of twin screw polymerization

2 结果与讨论

触变胶的基本性能,触变性:20~70℃范围内胶粘剂填充间隙大于5cm,不流淌;适用期(25℃):大于 30min;剪切强度(25℃):大于 25MPa;冲击强度(25℃):8.4kJ·m-2。

2.1 脱泡工艺对触变胶的影响

将触变胶倒入模具中进行固化,制备冲击试验的试片。

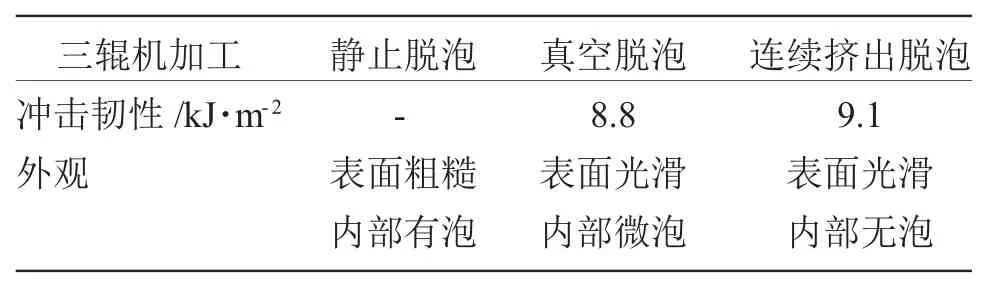

表1 脱泡工艺对触变胶冲击韧性的影响Tab.1 Effect of degassing to impact ductility of thixotrope

使用三辊机研磨加工的时候,辊径愈大物料堆积高度越高,裹入的空气越多,由于触变胶特殊性能决定了在加工过程中裹入的空气不会自然排出,即使采用真空脱气也很难将气泡全部排除,形成泡孔。胶体中气泡越多,则材料性能下降越大。通过连续挤出脱泡工艺,胶体裹入的气泡很少,材料性能得到保证。

2.2 连续挤出工艺对触变胶的影响

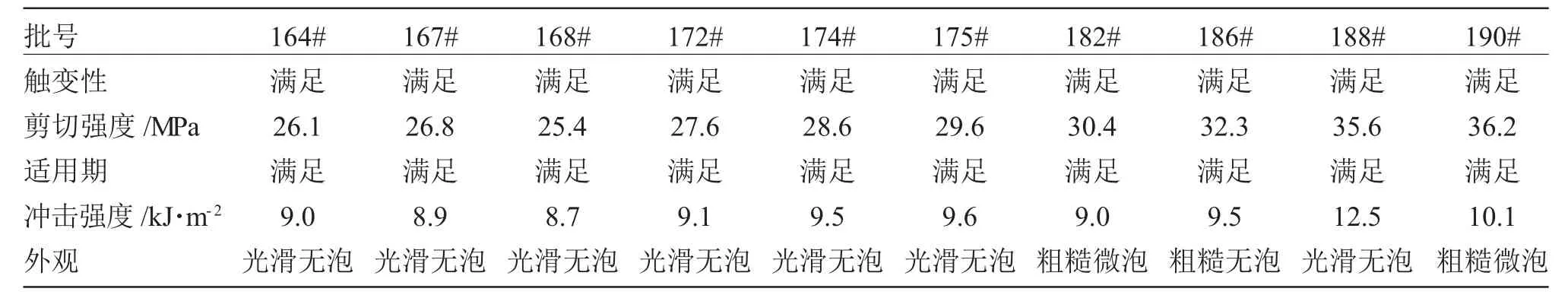

表2为传统工艺与连续挤出工艺生产触变胶的性能对比,表3为连续挤出艺批次稳定性实验结果。

表2 传统工艺与连续挤出工艺生产触变胶的性能对比Tab.2 Performance comparison of traditional technology and extrusion process

表3 连续挤出脱泡工艺批次稳定试验Tab.3 Stability tests of extrusion degassing

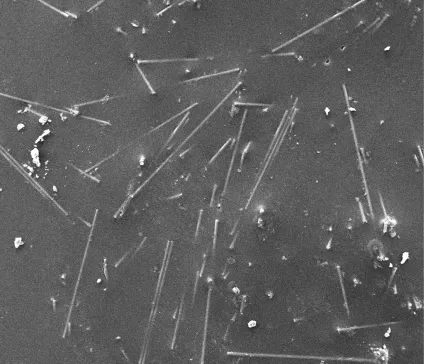

图1、2分别为传工艺和连续挤出工艺生产的触变胶。

图1 传统工艺生产的触变胶Fig.1 Thixotrope of traditional technology

图2 连续挤出工艺生产的触变胶Fig.2 Thixotrope of continuous extrusion process

由图1、2可以看出,连续挤出工艺生产的触变胶中玻璃纤维的分散要比传统方法的好。由于双螺杆的连续进料方式,使物料始终处于低粘度的流动状态,物料连续流动降低物料堆积厚度脱泡效率极大的提高,孔隙率极大降低;挤出过程中的强大剪切力可进一步提高玻璃纤维、填料的分散性,玻璃纤维得到环氧树脂更好的浸润效果。从而是产品的性能得到提高[3]。

2.3 连续挤出脱泡工艺批次稳定试验

通过批次稳定性试验,可以看出产品的性能能够满足要求。

3 结论

新型粘流体/短纤维复合生产工艺使用双螺杆聚合反应器替代传统的捏合机、行星搅拌器、三辊机等生产装置,解决现有触变胶掺混生产周期长、真空脱气不彻底、不易放料等工艺技术难题。将间歇式生产工艺转变为连续式生产工艺,将使物料损耗、能源损耗、劳动强度等得到降低。

(略)