装车系统矿石料位控制方法的研究

刘朝荣

(兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730050)

0 引言

金属矿山开采工艺技术的发展具有多样化,矿石从开采到选矿厂的运输方式也各不一样,在地形复杂的矿山多通过平硐电机车运输矿石,降低矿石运输成本,这种输送矿石方式在我国很多大型矿山被采用,尤其是开采时间比较长的矿山。某矿山公司矿井开采的矿石经过提升机系统提升至地面溜井矿仓,溜井下部矿仓采用指形闸门放料至平硐矿车,再由平硐绞车牵引矿车出硐,完成平硐矿车装车过程,最后再由火车牵引矿车送往选矿厂进行下道工序。其中,矿车装车是矿石输送的一个重要环节。原装车环节停留在手动、半自动装车的水平,由工人控制矿车牵引与矿仓闸门的手动配合操作,完成矿车的装车工作,装车方式效率低(约3 min/节),而且人为因素影响较大,通常因为人工操作的失误造成跑料、堵轨等安全事故,直接影响到矿石的输送[1]。因此,全自动连续装车方式的实现意义重大,本文针对连续装车时的核心问题——料位控制进行了设计研究。

1 系统分析

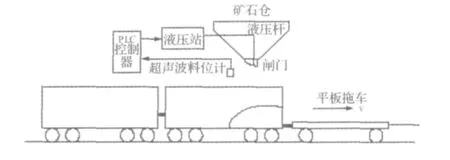

连续装车方式是矿车以合适的速度不间断运行的同时,控制矿仓闸门协调动作进行矿石装车,这种方式既提高装车效率又保证装车质量。图1是矿石矿车装车系统的料位控制系统图。其中,矿车矿石料位的检测采用超声波料位计进行测量。

图1 矿石装车控制系统示意图

矿车自动连续装矿最主要的问题是对于料位的控制,而矿车料位控制的主要问题是:料位值是随被控对象放矿闸门的开度变化而变化,闸门控制具有大惯性、时变性的特点,很难用数学方法建立精确的模型和确定参数。另外,矿车采用连续方式放矿时,由于闸门控制受到车速、料位、流量、矿石块度等非线性因素影响,也导致难以建立系统数学模型。采用常规PID控制方式,参数的整定困难,控制效果不佳,容易引起系统不稳定,选择适合这种特定环境下的控制方法则是自动放矿系统首要解决的问题。

2 控制算法设计

2.1 概述

通过对装车过程的仔细观察发现,料位的变化经常会出现较大的波动,尤其是出现大块矿石堵塞闸门时,料位变化缓慢,但如果调节矿仓闸门开度增大,矿石急剧倾泻料位瞬间增大,闸门开度又需调节减少,如此反复动作导致料位控制效果差。采用常规PID控制料位,kp、ki、kd参数通过经验试凑法获得,对于正常的料位变化控制效果较好,但对于料位工况的变化,固定的参数难以解决这种动态的工况变化;模糊控制器对复杂以及不确定数学模型的系统的实际应用控制效果较好,而且适应过程中参数变化的能力较强[2]。因此,采用模糊控制方法在线自整定PID参数,构成模糊自整定参数PID控制器,完成对装车过程中的料位变化的控制。

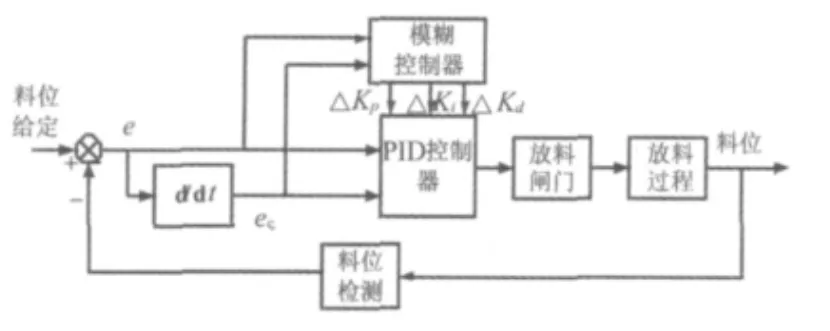

2.2 模糊自整定参数PID控制器的系统结构

PID参数模糊自整定是根据跟踪误差信号自整定PID 3个参数,对kp,ki,kd 3个参数进行实时修改,以达到改善控制效果。模糊PID控制器由常规PID控制器和模糊控制器两部分组成。模糊控制器输入是料位设定值与实际测量值的偏差e和偏差变化率 ec,输出 Δkp、Δki、Δkd 作为 PID 控制器的输入参数[3]。料位控制系统框图如图2所示。

图2 料位控制系统结构框图

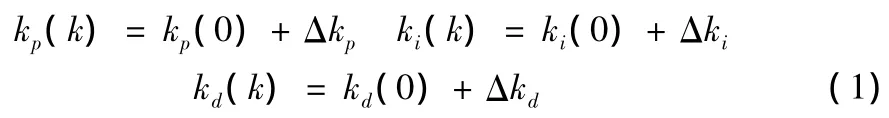

模糊自整定PID控制器的表达式:

式中:kp(0)、ki(0)、kd(0)为参数 kp、ki、kd 的给定初值,通过实验试凑法得到。Δkp、Δki、Δkd为模糊控制器的输出,作为PID控制的调整参数。

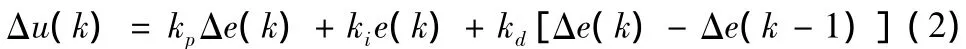

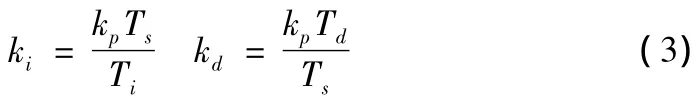

PID控制算法分为增量式PID控制算法和位置式PID控制算法。增量式只计算当前增量,当存在计算误差时,对控制量的影响较小[4]。根据料位的控制特性,选择增量式PID控制算法。

式中:kp为放大系数,

将式(3)代入式(2)可得:

式中:Ts、Ti、Td分别为采样周期、积分常数和微分常数。

2.3 模糊自整定参数PID控制器的设计

输入输出变量均采用三角形隶属度函数曲线,模糊论域为[-6,6],模糊子集为{负大,负中,负小,零,正小,正中,正大},对应表示为{NB,NM,NS,O,PS,PM,PB}。料位偏差e的基本论域为[-1,1],对应的量化因子ke=0.6;料位偏差变化ec的基本论域为[-0.1,0.1],对应量化因子 kc=1.2;输出变量 Δkp、Δki、Δkd 的基本论域为[-0.5,0.5],对应的比例因子 k=0.0833。

根据现场的实际情况及操作经验,参数Δkp、Δki、Δkd的整定原则考虑如下因素[5,6]:

(1)当设定与实际值的偏差e较大时,PID控制参数中ΔKp取值大、ΔKd取值小,可以更好的跟踪设定;同时为了减少系统的超调,通常取ΔKi=0。

(2)当偏差e和偏差变化ec处于中等大小时,ΔKp取值小,ΔKi取值适当,系统输出超调减少,ΔKd取值适中,以提高系统的响应速度。

(3)当偏差e较小时,ΔKp和ΔKi取值大,系统稳态性能良好,还避免系统在设定值附近上下振荡。另外,偏差变化ec较小时,ΔKd取值大;当ec较大时,ΔKd取值小。

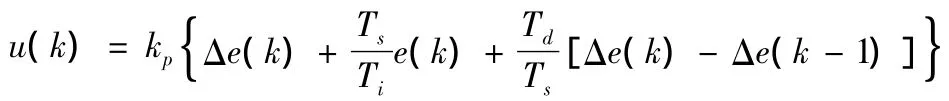

模糊规则如表1(仅列出Δkp)所示。

表1 模糊控制规则表

对于表中的49条控制规则,分别求出49个Fuzzy控制量,采用加权平均法进行解模糊运算。

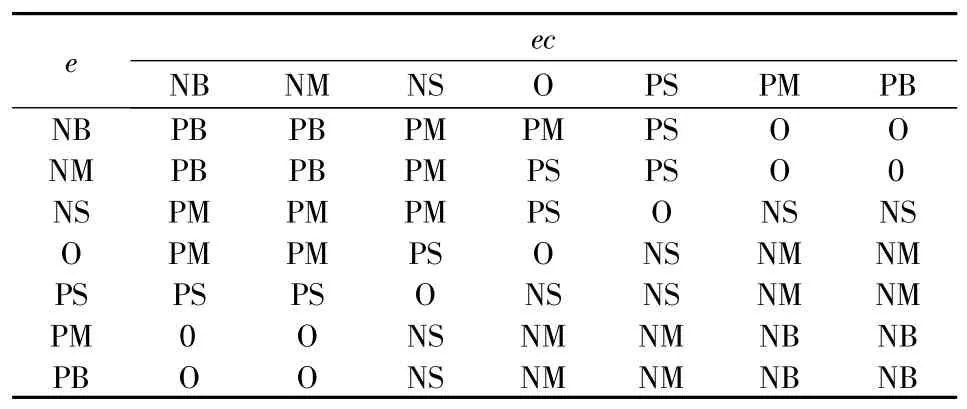

3 仿真与现场应用

为了验证所建立的Fuzzy-PID控制器是否跟随料位设定值、实时响应调节的性能,通过MATLAB进行仿真,仿真设定值为1.0,仿真结果如图3所示。可看出:与常规PID控制相比,自适应模糊PID控制器能更有效的跟踪料位设定值,系统的超调及输出振荡小,过渡时间快,系统的动态性能较好。

将上述算法应用于矿山装矿系统,经过运行检验,每节矿车的装矿时间缩短为1 min/节,装车效率大大提高,装车效果如图4所示。

4 结束语

本文针对矿车装车过程时变、非线性、精确模型难建立等特点,采用自适应Fuzzy-PID控制方法组成料位控制系统,通过MATLAB仿真及现场实际应用运行,取得了明显优于传统PID控制的控制效果,达到了连续自动装车的目的,提高了装车效率,实践证明了该控制方法的正确性。

[1] 吴延明,郝晓弘.基于模糊控制的平硐矿机车自动装车系统研究[J].矿山机械,2007,25(12):54-56.

[2] 周克良,张建荣.模糊-PID串级控制在磨机给矿量控制系统中的应用[J].煤矿机械,2008,29(2):162-164.

[3] 郭欣.全自动矿山铁路装车系统的设计与开发[J].煤炭科学技术,2010,38(10):89-93.

[4] 陈新元,曾良才,李远慧,等.模糊神经PID控制在工业炉冶金阀门位置控制系统中的应用[J].武汉科技大学学报(自然科学版),2007,30(2):132-135.

[5] 李丽娜,柳洪义,罗忠,等.模糊PID复合控制算法改进及应用[J].东北大学学报(自然科学版),2009,30(2):274-278.

[6] 孙元华.基于MATLAB的电液比例模糊PID控制研究[J].电气自动化,2010,32(3):28-30.

- 电气自动化的其它文章

- 基于OPC的风力发电机组远程监控系统