液压卷花机液压系统的设计

左彩琴

(新郑市中等专业学校,河南 新郑 451100)

本机对速度的稳定性要求不高,从经济性上考虑,采用节流阀,而不是采用调速阀的节流调速回路。在弯花过程中不存在速度的换接,在刚开始起运时,就有较大的外负载,故采用进油节流调速时,完全可避免前冲,且在弯制工件时,活塞杆的进度较低,在低速时,进油节流调速回路的节流阀通流面积比回流时的大。因此,进油节流在低速时不易堵塞。进油节流调速回路能获得更低的稳定速度。故,此系统可采用节流阀的进油节流调速回路。该液压系统在整个工件循环中需油量变化不大。另从经济上考虑,此处选用单定量泵供油。

1 确定液压站的结构类型方案

液压装置按其总体配置分为分散配置型和集中配置型两种主要结构类型,而集中配置型即为通常所说的液压站。集中配置型液压装置通常是将系统的执行器安放在主机上,而将液压砂及其驱动电机、辅助元件等独立安装公司主机之外,即集中设置所谓液压站。

液压站的优点是外形整齐美观,便于安装维护,便于采集和检测电液信号以得自动化,可以隔离液压系统振动、发热等对主机精度的影响。缺点是占地面积大,告别是对于有强烈热源和烟雾、粉尘污染的机械设备,有时还需为安放液压站建立专门的隔离房间或地下室。

本机是把液压站放置在卷花机的下面,把安的执行器——液压缸放置在下面的空腔内,这样能减少占地面积。而且整洁美观。虽然它会产生热量,但卷花机是一般机械精度不是它的主要考虑的,热源对它的功用影响不大,在此不考虑。

2 液压控制装置(液压阀站的集成设计)

一个液压系统中有很多控制阀,这些控制阀可用不同方式来连接或集成。显然,集成方式合理与否,对液压系统的工作性能及使用维护有着很大影响。液压控制装可分为有管集成和无管集成两大类集成方式。

有管集成是液压技术中最早采用的一种集成方式。它用管件(管子和接头管)将各管式连接液压控制阀集成在一起。其主要优点是连接方式简单,不需要设计和制造油路板或油路块。缺点是当组成系统的控制元件较多时,要求有较多 多的管子和管接头,上下交叉,纵横交错,占用空间加大,从而使得系统布置相当不便,安装维护和故障诊断困难,系统运行时,压力损失大,且容易产生泄漏,混入空气及振动噪声等不良现象。此种集成方式仅用于较简单的液压系统及有些行走机械设备中。

有管集成液压控制装置的设计较为简单,只要按照液压系统原理的油路要求,用与阀的油口尺寸规格相对应的油管和管接头将选定的管式液压控制阀连接起来即可。

3 确定液压控制装置

本设计中,考虑到阀的数量不多,液压系统较为简单,通过分析拟选用,板式连接。它是把若干个标准板式液压控制阀用螺钉固定在一块公共底板油路板,亦称阀板)上,按系统要求.通过油路板中钻、铁或铸造出的孔道实现各阀之间的油路联系,构成一个回路。对于较复杂的系统,则需将系统分解成若干个回路,用几个油路板来安装板式液压元件,各个油路板之间通过管道来连接。通常将油路板上安装闽的一面称为正面,不安装阀的一面称为背面。

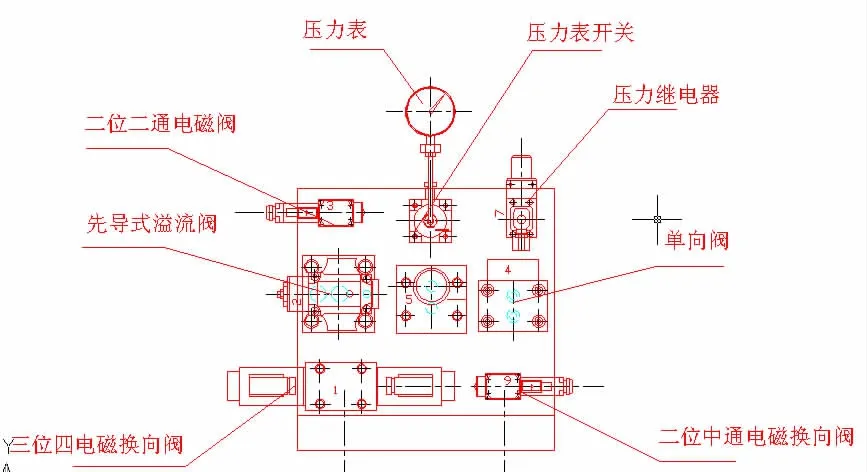

根据获取内部孔道方式的不同,油路板可分为整体式油路板和剖分式油路板两种结构形式。在此,选用整体式油路板。阀板的制造工艺较简单,生产成本低,实用性强。在本设计中最为适合,它的外观示意图如下:

图1 液压阀的集成图

4 油路板的安装方式

(1)整体式安装。此种安装方式,通过适当增加油路板高度并加工成L形,用螺钉实现整个板式集成液压控制装置与油箱顶盖或其他底座的连接安装。此种安装方式刚性好,但油路板加工要求较高。

图2 整体式安装图

(2)支脚式安装。此种安装方式需单独制作L形支脚(可用型钢经简单加工而成),支脚紧固在油路板背面下角,再通过螺钉将油路板与主机附属设备或油箱顶盖连接起来。此安装方式结构简单,但刚性较差,适合单块油路板的装置采用

(3)框架式安装。此种安装方式是将油路板固定在一个框架上(如图所示),或固定在专门的底座上,框架可用铸造或焊接等方法获得。此方式结构稍显复杂。但一个框架上可同时安装几块油路板,故特别适合较复杂的液压系统采用。本设计采用第一种,整体式安装,用螺栓固定在油箱的盖上。

4 结语

采用液压力传动来代替机械传动,并且用模具来实现花形的变化。能有效地克服上面所说的不足,并且传动平稳,出力较大,从整体来看单位体积的出力比机械的传动方式大得多,体积小。设计出来的液压卷花系统具有,尺寸精确,生产效率高,劳动强度低,产品质量好的优点。

[1]张利平.液压站设计与使用[M].北京:海军出版社,2004,(2).

[2]杨培元,朱福元.液压系统设计简明手册[P].北京:机械工业出版社,1993,(7).

[3]阎晓军.铁艺制作[M].黑龙江:黑龙江出版社,2004,(3).