潜油电机设计方法研究及验证

徐永明,孟大伟,沙亮

(哈尔滨理工大学 电气与电子工程学院,黑龙江 哈尔滨150080)

0 引言

我国油田开采已经进入中后期,游梁式抽油机耗费钢材多,并且难以适应水平井、丛式斜井和稠油井,而潜油电机驱动的无杆采油以其使用材料少、节约能源、能适应各种复杂的井况、能达到高扬程大排量等优势越来越受到各大油田的欢迎,尤其是海上油井[1-3]。

潜油电机作为整个潜油电泵机组的动力机,是保障整个机组正常运转的关键部分。潜油电机的性能不仅影响电泵机组的寿命,同时还影响原油产量和采油成本[4]。本文结合工程实际,修正了潜油电机设计方法。设计制造了实验样机,通过对其型式实验验证了修正的设计方法的准确性。

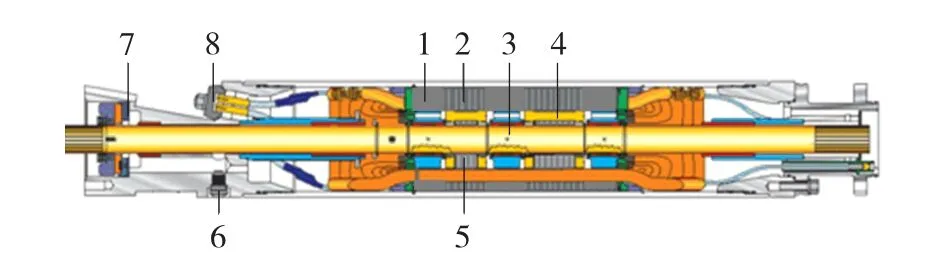

1 潜油电机的特殊机构

潜油电机是一种立式工作于油井1 000 m以下的特殊三相异步电动机,结构细长[5-8],如图 1所示。为了安全可靠运行,潜油电机定转子都采用分段结构。转子由很多独立的鼠笼转子单元构成,两个转子单元之间装有扶正轴承。对应的定子位置是由铜叠片构成的隔磁段。气隙充满润滑油。电机转轴内部空心,轴上开孔可与气隙相连。潜油电机正常运行时,密封在电机内部的润滑油随着转子带动打油叶轮高速旋转,将气隙中的电机润滑油通过转轴的径向油孔压入转轴的空心腔内,再从其上端出口再流回到气隙中去。这样形成了一个闭合的油路循环系统[9-10]。止推轴承装在潜油电机的上接头内,承受电机转子的重量和由于电机转轴偏置引起的径向拉力。

图1 潜油电机结构示意图Fig.1 Structure sketch map of submersible motor

以往潜油电机设计多采用普通感应电机的设计方法。而事实上由于定子隔磁段和转子扶正轴承的存在,必然会对潜油电机的电磁参数产生较大影响,进而对潜油电机性能产生影响[11]。必须对现有设计方法研究改进,总结适合潜油电机结构特点的设计方法。

2 潜油电机参数与性能计算修正方法

2.1 等效铁心长

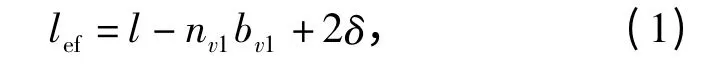

潜油电机轴向上有十几个甚至几十个隔磁段,电机铁心等效长度应考虑到因隔磁段而引起的损失宽度,即

式中:l为铁心长;nv1为定子隔磁段数;bv1为考虑边缘效应后的等效隔磁段长度,类似于中大型电机径向通风道的损失宽度;δ为单边气隙长度。

净铁心长为

式中:kfe为铁心叠压系数。

2.2 端部漏抗

潜油电机定子隔磁段对电抗的影响计入隔磁段漏抗,其绕组端部漏抗仍可采用传统的计算方法[12]。

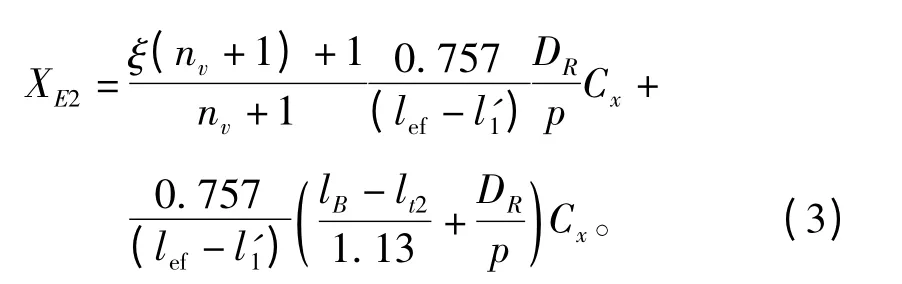

潜油电机的转子是由多个独立的笼型转子单元构成,因此相当于增加了转子端部。再考虑转子扶正轴承的影响,通过大量实验数据的统计分析得到修正系数,最终潜油电机转子的端部漏抗的计算公式为

式中:ξ为通过实验统计平均值得到的修正系数,潜油电机中ξ=0.87;nv为潜油电机转子中扶正轴承数为扶正轴承总的有效长度;lB为转子导条总的有效长度;lt2为转子铁心总的有效长度;p为极对数;Cx为漏抗系数;DR为端环平均直径。

2.3 定子隔磁段漏抗

潜油电机单段定子隔磁段漏抗曲线族如图2所示。潜油电机隔磁段处漏磁所对应的漏抗,将之定义为隔磁段漏抗,此漏抗难以用传统的磁链法求解,必须用场的方法对进行求解,选取一段隔磁段及部分铁心进行有限元分析[13]。通过求解隔磁段部分的矢量磁位A,得到一段隔磁段的磁场储能 WE1,进而得到整段的隔磁段漏抗[14-15]

式中:角频率ω1=2πf;WE1为一段隔磁段储能;Im为定子相电流幅值。

图2 潜油电机单段定子隔磁段漏抗曲线族Fig.2 Curve group of leakage reactance in a single magnetic isolated segment of submersible motor stator

2.4 扶正轴承引起的附加损耗

漏磁场会在扶正轴承上产生涡流损耗,即为扶正轴承附加损耗。根据经典电磁理论,体积V内涡流损耗密度为[16-18]

式中:J为涡流电流密度的瞬时值;ρ为电阻率;ρi为单元的电阻率;J的下标R和I分别表示复矢量相应分量的实部和虚部;i表示单元号;ΔVi为单元的体积;Ne为体积V内单元数。

2.5 机械损耗计算

潜油电机机械损耗 Pfw由扶正轴承摩擦损耗Pz、止推轴承动、静块的摩擦损耗P0和转子与润滑油的摩擦损耗Pf组成,即

2.5.1 扶正轴承的摩擦损耗

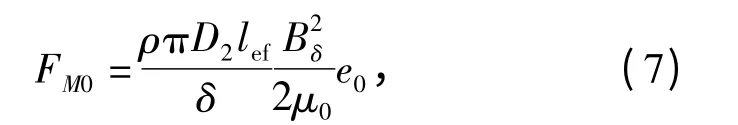

电机在装配时,不可避免的使电机定转子气隙存在一定的不均匀,造成定转子相对偏心,产生单边磁拉力,使得扶正轴承承受一定的负荷,产生扶正轴承摩擦损耗Pf。潜油电机单边磁拉力FM0为

式中:β为经验系数;δ为单边气隙长;e0为初始偏心;Bδ为潜油电机的气隙磁密;D2为潜油电机的转子外径;μ0为空气磁导率。

由于单边磁拉力所产生的扶正轴承摩擦损耗为

式中:f为摩擦系数;d为扶正轴承直径;v0为转子旋转速度。

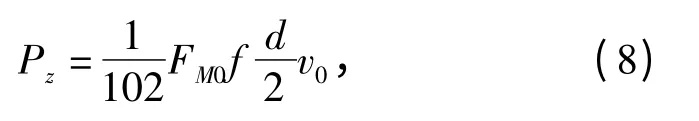

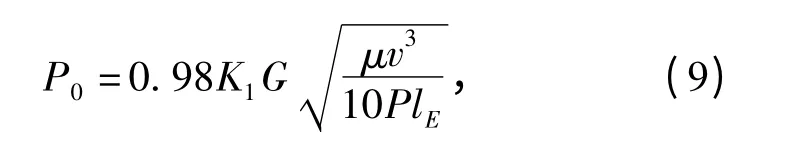

2.5.2 止推轴承动、静块的摩擦损耗

潜油电机在正常工作时,止推轴承的静块承受整个转子的重量而产生摩擦损耗。止推轴承的摩擦损耗P0与承推力负荷(即转子质量)、电机润滑油的粘度、止推瓦圆周速度以及止推瓦的平均单位压力有关[19],即

式中:K1为摩阻系数;G为转子质量;v为止推瓦的平均圆周速度;P为止推瓦的平均单位压力;lE为止推瓦长;μ为潜油电机润滑油粘度。

2.5.3 转子与润滑油之间油摩损耗

将电机定转子近似为两个光滑圆柱,忽略定转子开槽后槽口影响。润滑油与转子之间的油摩损耗转化为求解气隙内流体随内圆柱旋转因其粘度所造成的粘滞损耗[20]。

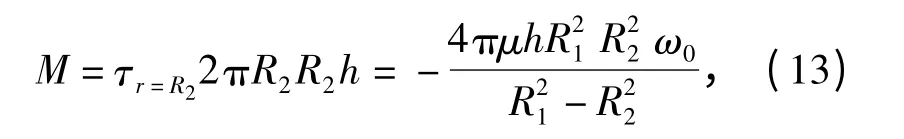

讨论润滑油在细长的潜油电机定转子之间运动时,采用柱坐标系(r,θ,z),设转子的旋转角速度为ω0,转子的外圆半径为R2,定子的内圆半径为R1,则其中随转子高速旋转的润滑油的运动速度为

假定润滑油服从牛顿内摩擦定律。在柱坐标系中,润滑油的运动速度只有圆周分量,比例常数μ为流体的粘度,则剪应力为

将式(10)带入到式(11)并令 r=R2得到转子表面的切应力即为摩擦力表达式为

式中的负号说明润滑油作用于转子表面上的力与其旋转方向相反。

润滑油作用在转子上的阻力矩为

式中:h为润滑油在转子表面的轴向长度,即电机的铁心长。

由于电机的气隙 δ很小,δ=R1-R2≪R1因此润滑油作用在转子上的阻力矩为

润滑油与转子之间的摩擦产生的粘滞损耗即油摩损耗为

3 潜油电机样机实验

为能反映出隔磁段对电机性能的影响,设计制造2台实验样机,样机额定功率均为6 kW,转子都为2段。设计参数完全一样,不同之处在于一台样机两节定、转子之间装有隔磁段和扶正轴承,而另一台样机的分段处由卡簧固定,没有隔磁段和扶正轴承。以此来观察隔磁段和扶正轴承对电机参数和性能的影响。样机额定数据及主要参数:额定功率为6 kW;额定电压为290 V;频率为50 Hz;极数为2;槽配合为18/16;铁心总长为67.62 cm;定子内径为5.97 cm;定子外径为10.04 cm;气隙单边长为0.05 cm;转子内径为3.02 cm。定子参数:硅钢片型号为W470;槽形为梯形槽;绕组形式为单层同心式;绕组接法为星接;绕组材料为铜;隔磁段宽度为4.13 cm;槽内导体数为12;绕线直径为1.80 cm;绝缘后绕线直径为2.16 cm。转子参数:槽形为圆形槽;圆形槽半径为0.33 cm;扶正轴承宽度为4.13 cm;导条材料为铜条;端环宽为1.01 cm;端环高为2.5 cm。

采用DJC-1300电机型式实验自动测试系统和ZF-2000KB磁粉测功机来共同完成实验。实验平台如图3所示。

图3 潜油电机样机实验平台Fig.3 Experimental platform of simulation model

功率因数、效率、定子电流直接实验得到;铁耗、机械损耗由空载实验通过分离求得;杂散损耗取输入功率的2.5%;转子铜耗和定子铜耗在负载实验的基础通过换算得到。

用前述的设计方法对样机分析计算,将样机计算值与实验数据作比较。表1给出了实测数据和计算数据的对比,表明用修正后方法所得到的潜油电机工作性能与实验值相比满足工程要求。

表1 有隔磁段样机计算值与实验数据对比Table 1 Relative error of the experimental data and calculation result of simulation model

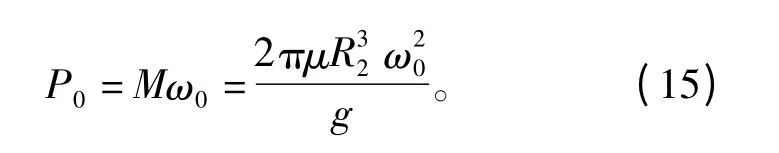

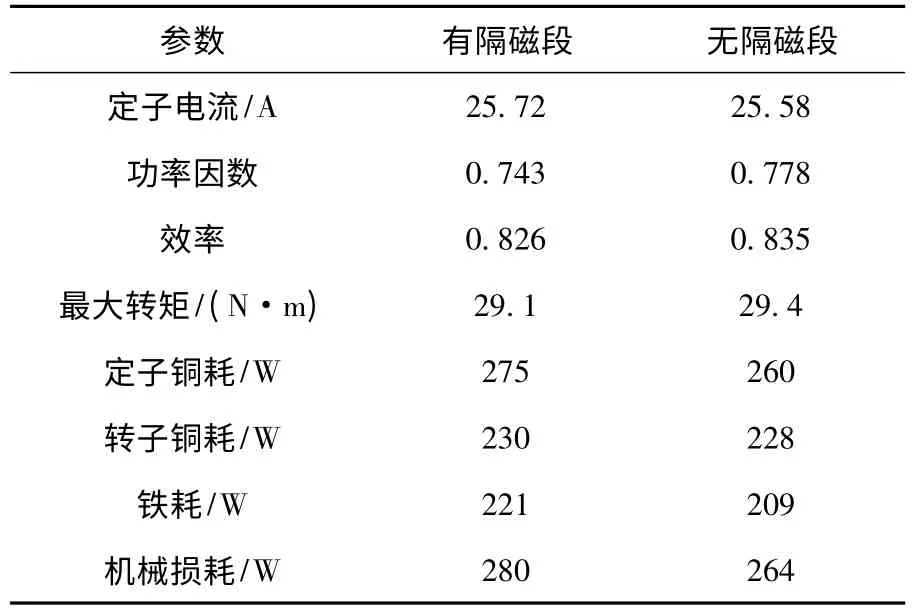

型式实验得到的有隔磁段和无隔磁段的样机性能对比如表2所示。由对比可以看出,隔磁段对潜油电机的工作性能有较大影响。

由表2对比可得,在设计参数完全相同的情况下,有隔磁段样机的隔磁段和扶正轴承引起了漏抗,导致功率因数和最大转矩比无隔磁段样机低。有隔磁段样机的扶正轴承引起了涡流损耗,导致效率比无扶正轴承低。设计时应予以考虑。

表2 有隔磁段和无隔磁段样机实验数据对比Table 2 Comparison of experimental data of simulation model with magnetic isolated segment or not

4 结论

本文通过对潜油电机设计方法的改进,以及样机的设计制造和实验验证,可以得出以下结论:

1)隔磁段和扶正轴承对电机性能指标的影响较为显著,设计中必须予以考虑;

2)潜油电机机械损耗采用本文所述计算方法所得到的损耗值更接近试验值,且简单易行;

所研制样机的实验验证了修正的设计方法是准确可行的。

[1]刘雷,刘卫红,马广明,等.电潜螺杆泵采油系统及其现场应用[J].石油钻采工艺,2003,25(8):30 -32.LIU Lei,LIU Weihong,MA Guangming,et al.Field practice of the submersible electric screw pump production system[J].Oil Drilling & Production Technology,2003,25(8):30 -32.

[2]宋海青.电潜螺杆泵在海上稠油油田的应用[J].内蒙古石油化工,2010(2):24-25.SONG Haiqing.Application of electric submersible progressing cavity pump in offshore heavy oil field [J].Inner Mongolia Petrochemical Industry,2010(2):24 -25.

[3]杨献平.电动潜油螺杆泵采油系统特点及应用[J].石油矿场机械,2004,33(3):82 -84.YANG Xianping.Technical feature and application of electric submersible progressing cavity pump[J].Oil Field Equipment,2004,33(3):82-84.

[4]邓辉,薛冰,徐殿国,等.基于Elman神经网络的潜油电机速度辨识研究[J].中国电机工程学报,2007,27(24):102-106.DENG Hui,XUE Bing,XU Dianguo,et al.Speed estimation for submersible motor based on elman neural network [J].Proceedings of the CSEE,2007,27(24):102 -106.

[5]THORSEN O V,DALVA M.Combined electrical and mechanical model of electric submersible pumps[J].IEEE Transactions on Industry Application,2001,37(2):541-547.

[6]白广文.潜油电泵技术[M].北京:石油工业出版社,1993:40-49.

[7]VIVEK V,UMA G,KUMUDINI DEVI R P,et al.Performance of induction motor driven submersible pump using Matlab/Simulink[C]//2002 International Conference on Power System Technology Proceedings,2002:765 -768.

[8]HENNEBERGER S,VAN HAUTE S,HAMEYER K,et al.Submersible installed permanent magnet synchronous motor for a photovoltaic pump system[C]//1997 IEEE International Conference on Electric Machines and Drives,1997:WB2/10.1-WB2/10.3.

[9]CHOUDHURY M A,RAHMAN M A.Determination of operating conditions of submersible induction motors[J].IEEE Transactions on Industry Application,1992,28(3):680-684.

[10]THORSEN O V,DALVA M.Modelling and simulation of electric submersible pumps[J].IEEE Transactions on Industry Application,1999,35(9):952 -954.

[11]孟大伟,徐永明,刘宇蕾,等.隔磁段对潜油电机漏抗影响的实验验证[J].电机与控制学报,2007,11(6):625 -627.MENG Dawei,XU Yongming,LIU Yulei,et al.Research and experiment verification of influence of magnetic isolated segment on leakage reactance in submersible motor[J].Electric Machines and Control,2007,11(6):625 - 627.

[12]陈世坤.电机设计[M].2版.北京:机械工业出版社,2000:60 -62,163.

[13]张瑞良,孟大伟,孟庆伟.潜油电机端部漏抗的分析与计算[J].电机与控制学报,2006,10(1):31 -34.ZHANG Ruiliang,MENG Dawei,MENG Qingwei.Analysis and calculation of end leakage reactance of submersible motor[J].E-lectric Machines and Control,2006,10(1):31 -34.

[14]雷银照,熊华俊,王书彬.线性瞬态涡流场定解问题中的法向边界条件与解的唯一性[J].中国电机工程学报,2003,23(4):81-85.LEI Yinzhao,XIONG Huajun,WANG Shubin.The normal interface condition and the uniqueness of solution to the linear transient eddy current definite-solution problem[J].Proceedings of the CSEE,2003,23(4):81 -85.

[15]戈宝军,张大魁,梁艳萍,等.能量变换器定子漏抗的分析与计算[J].电网技术,2005,29(3):15 -17.GE Baojun,ZHANG Dakui,LIANG Yanping,et al.Analysis and calculation of sator leakage reactance of powerformer[J].Power System Technology,2005,29(3):15 -17.

[16]王泽忠,王炳革,卢斌先,等.三维开域涡流场A-V有限元与边界元耦合分析方法[J].中国电机工程学报,2000,20(5):1-4.WANG Zezhong,WANG Bingge,LU Binxian,et al.FE-BE coupling method of 3-D open boundary eddy current fields in potential A-V[J].Proceedings of the CSEE,2000,20(5):1 -4.

[17]YAMAZAKI K.Induction motor analysis considering both harmonics and end effects using combination of 2D and 3D finite element method[J].IEEE Transactions on Energy Conversion,1999,14(3):698 -703.

[18]姚缨英,高昌燮,柳在燮,等.基于有限元分析计算设计灵敏度和网格更新的三维形状优化算法[J].中国电机工程学报,2004,24(5):130 -136.YAO Yingying,KOH Changseop,RYU Jaeseop,et al.3D shape optimization method based on finite element analysis to calculate design sensitivity and mesh relocation[J].Proceedings of the CSEE,2004,24(5):130 -136.

[19]徐永明,孟大伟,李国辉.潜油电机机械损耗的分析与计算[J].电机与控制学报,2004,8(4):370 -372.XU Yongming,MENG Dawei,LI Guohui.Mechanical loss analysis and calculation of submersible motor[J].Electric Machines and Control,2004,8(4):370 -372.

[20]SPARROW E M,PATANDAR S V.Laminar heat transfer in a pipe subjected to a circumferentially varying external heat transfer coefficient[J].Numerical Heat Transfer,1978,1:117 - 127.