基于模糊BP网络的加工方法链决策

赵亚东,谭 超,徐建超

(中国矿业大学 机电工程学院,徐州 221116)

0 引言

CAPP作为CAD/CAM集成的关键技术,它在企业信息化集成中有着重要的作用。随着CAPP向着智能化、集成化和网络化方向发展,企业对现代CAPP系统的要求越来越高。CAPPA经历了由变异式、创成式到现代CAPP系统的发展过程。传统的CAPP系统大都是基于知识的专家系统。知识库包含有事实,事实间的关系以及应用领域问题可能作用的方法。基于知识的专家系统大都是基于规则的推理思维,推理方法单一,且控制策略也不是柔性的,专家系统不能根据企业实际的情况动态地决定控制策略。众所周知,神经网络(Neural Network NN)的最大特点就是大规模模拟并行处理、信息的分布式存储、全局群体作用、高度的容错性和自组织、学习及实时处理[1]。因此,可以利用神经网络系统的学习功能,联想记忆功能及分布式并行信息处理功能解决专家系统中知识表示、知识获取和并行推理等问题。将神经网络应用到CAPP系统,实现实时、动态地决策,适应企业的生产环境。

1 CAPP系统加工方法链的决策过程

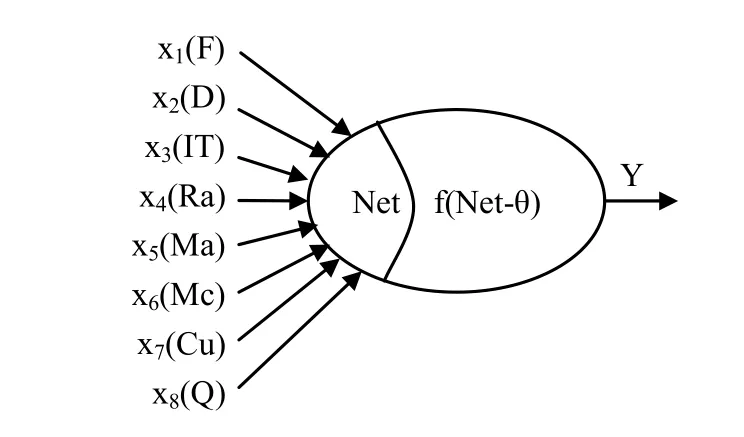

加工方法的选择是工艺过程设计的基础。在CAPP系统中,加工方法的选择可以采用基于规则的推理,也可以采用基于实例的推理来实现。实际生产中,零件特征加工方法的选择是一个复杂的过程,要权衡各种因素的影响[2]。影响零件加工方法的因素有:加工零件的特征类型(F)、零件尺寸(D)、精度等级(IT)、表面粗糙度(Ra)、材料(Ma)、可使用的加工机床(Mc)、刀具(Cu)、生产批量(Q)等。在生产实际应用中我们将前四项作为加工方法决策的主要因素,其余的作为次要因素,可建立加工方法选择的单位神经元模型,如图1所示。

图1 加工方法决策神经元模型

神经网络作为一种研究方法,是仿照生物神经网络构造出的一种网络模型,它具有很好的综合判断能力,也有很强的学习能力,能适应环境的变化[1]。可根据环境的变化或通过人为的学习来自行调节权值,从而使网络的行为适应环境的变化。在传统的BP神经网络中增加一些模糊元素,如对神经元进行模糊化处理,采用迷糊推理方式等,便得到模糊化的神经网络。模糊化的神经网络既保证了神经网络的并行学习特点及清晰的网络结构,又具有处理模糊信息的能力。现代CAPP系统中,零件特征与加工方法的对应关系是模糊的,如零件的一个特征可采用多种加工方法,一种加工方法能加工一个零件的多个特征。对零件的特征采用常规的BP神经网络模糊化方法建模,既能满足神经网络的要求,又能反映输入与输出之间的模糊关系。

2 加工方法决策模糊BP神经网络模型的建立

一个典型的多输入多输出的模糊BP网络拓扑结构一般包括输入层、隐含层和输出层,其中隐含层可以有多层。该网络结构能完成模糊化、模糊推理和去模糊化等操作[4]。实质上就是一个利用神经网络实现的基于规则的模糊推理系统。

2.1 模糊BP网络模型的建立

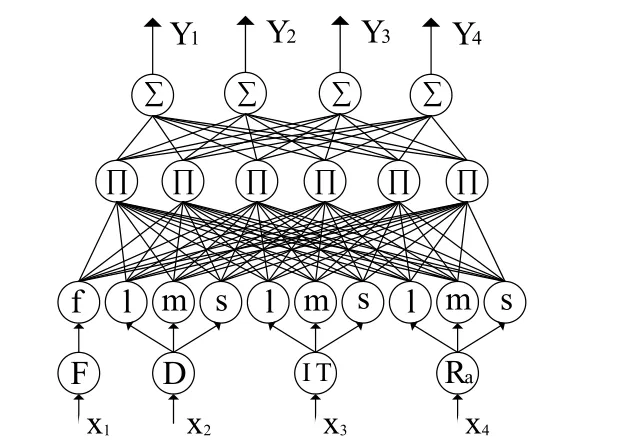

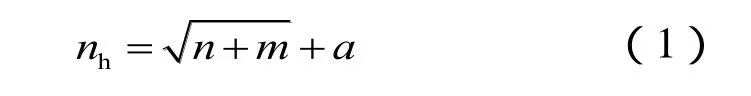

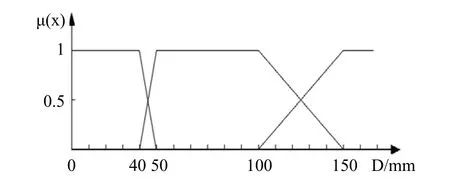

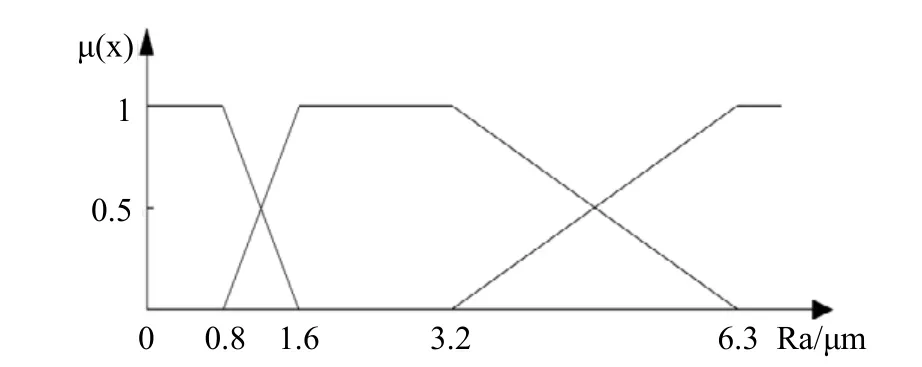

根据零件表面的加工特征,结合模糊BP网络设计理论,本文以轴向孔的加工为例,创建其加工方法选择模型如图2所示。模型的输入变量X主要为孔的尺寸(D)、精度等级(IT)、表面粗糙度(Ra),为使输入值模糊化,本文将内孔径、粗糙度值划分为大、中、小3个语言值集合,其对应的梯形隶属函数如图3、4所示;由机械制造工艺知识可知孔的公差等级为6~12,我们将6、7级划分为小,8、9、10为中,11、12为大,组成语言值集合。由此可计算得出该模型有10个输入结点。输出变量Y由四种加工方法组成,即1)钻孔-扩孔-铰孔;2)钻孔-粗铰-精铰;3)钻孔-粗镗-精镗;4)钻孔-粗镗-精镗-磨孔。模糊BP网络的隐层结点由经验公式(1)确定为6。

图2 轴向孔加工方法选择的模糊BP网络模型

上式中:n为输入层神经元个数,m为输出层神经元个数,a在1~10之间取值。

图3 孔径隶属度函数

图4 表面粗糙度隶属度函数

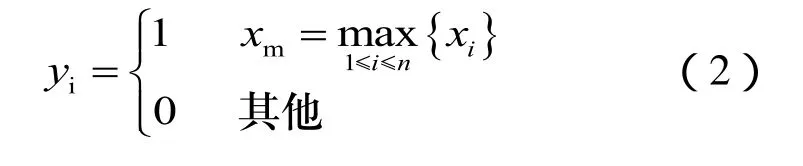

该模糊BP神经网络共有5层,第一层为输入层,总共有10个节点,代表10种影响加工方法的主要因素;第二层为量化层,主要是对输入值进行模糊化,用隶属函数描述的语言值集合表示网络节点;第三层采用代数乘对上一层输出的隶属度值进行合成操作;第四层为结论层,对与每个输出层节点相对应的模糊规则得到的结论进行加权处理,为解模糊做准备;第五层为输出层,该拓扑结构有4个输出节点,代表四种加工方法链。在最终确定加工方法时,采用最大隶属度函数(2)得出相应的输出。

2.2 模糊BP神经网络训练样本的选取

本文根据输入输出变量的取值范围及工艺设计知识,结合机械制造手册和各种特征常用加工方案选择训练样本,构成样本集。部分样表数据如表1所示。

2.3 模糊BP神经网络的学习训练

在模糊BP网络的学习过程中,采用误差反向传播算法对网络进行学习训练。该算法主要分为两个基本过程,即模式从输入层通过隐层逐层向输出层传播,误差从输出层经隐层逐层向后传播[5]。实际应用中对网络各层连接权和阀值随机赋初值(范围为-1至1),然后求出隐层和输出层各节点的输出值及误差,最后根据输出值和误差对连接权和阀值进行修正,通过反复训练最终得到满足误差要求的结果。选取学习效率α=0.7,误差指标为0.0001。

表1 轴向孔加工方法选择的部分训练样本

2.4 模糊BP神经网络加工方法的选择

为了验证训练后网络的可靠性,选择不同的训练样本对网络进行验证。将φ22、IT8、Ra3.2,φ48、IT7、Ra1.6,φ110、IT6、Ra0.4孔 特 征 对应的输入X=(0,22,8,3.2)、X=(0,48,7,1.6)、X=(0,110,6,0.4)经模糊BP网络后得到输出Y=(1,0,0,0)、Y=(0,1,0,0)、Y=(0,0,0,1)。由此可得其加工方法分别为:钻孔-扩孔-铰孔、钻孔-粗铰-精铰、钻孔-粗镗-精镗-磨孔。由模糊BP网络选择的上述三个特征的加工方案与人工决策的结果相符合,这说明应用该网络进行零件加工方案的决策是可靠的。

3 结论

本文利用模糊BP神经网络解决零件加工链决策问题,克服了基于规则的推理系统存在的知识表达与获取效率低、推理效率低、推理结果单一的缺点。利用神经网络强大的学习功能,结合企业的实际生产能力,确定模糊BP神经网络的神经元,合理选取训练样本,实现对加工方法链实时、动态地决策,使CAPP系统适应企业的生产环境。本文存在的不足之处是隐层神经元个数是根据经验随机确定的,如何准确的确定神经元个数来提高网络收敛速度这一问题有待解决。

[1]肖伟跃.CAPP中的智能信息处理技术[M].长沙:国防科技大学出版社,2002.

[2]邵新宇,蔡力钢.现代CAPP技术与应用[M].北京:机械工业出版社,2004.

[3]罗晓曙.人工神经网络理论•模型•算法与应用[M].广西:广西师范大学出版,2005.

[4]孟庆智.智能CAPP关键技术研究[J].河北:燕山大学,2010.

[5]宋柯.箱体类零件CAPP系统关键技术研究[D].西安:西安建筑科技大学,2010.

[6]王忠斌.智能CAPP系统及其加工资源动态决策[J].中国矿业大学学报,2006,(3).