电场作用下橡胶-金属粘接性能研究

于 苗, 刘大晨

(沈阳化工大学材料科学与工程学院,辽宁沈阳110142)

橡胶-金属硫化粘接复合体系已广泛地应用于许多工业领域[1].橡胶-金属硫化粘接的方法可以追溯至1850年[2],经历了硬质橡胶法、黄铜或镀黄铜法、间苯二酚甲醛体系和酚醛树脂法等.本文采用无镀层的钢丝与含有渗硫剂的橡胶在直流电场作用下进行热硫化粘接,利用金属与橡胶在硫化过程中产生的化学键合,生成具有特殊结构与性质的FeS[3-6],实现两者间的优异粘接.

1 实验

1.1 原料及药品

钢丝(Φ=1.5 mm),砂纸,乙酸乙酯,渗硫剂(KSCN与NaSCN的混合物),以上药品均为分析纯.

1.2 实验仪器

RG L-30A型微机控制电子万能试验机,XK-160型开放式炼胶机,GT-M2000-A型橡胶硫化测定仪,XLB400×400×2E型平板硫化机.

1.3 钢丝成分

金属的化学成分不同,其与橡胶粘接的强度也有所不同,实验所用钢丝的元素组成如表1所示.

表1 钢丝的元素组成Table 1 Component of wire

1.4 性能测试

粘接性能:通过测定金属与橡胶的拉伸力反映出橡胶-钢丝复合体的粘合力(GB/T3513-1983《橡胶与单根钢丝粘合强度的测定——抽出法》).

2 结果与讨论

2.1 渗硫产物测定

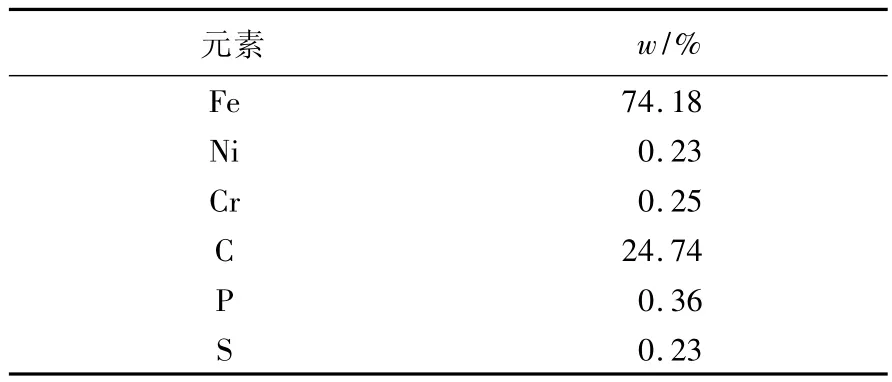

2.1.1 X射线衍射分析

图1是经渗硫处理后钢丝的XRD谱图.在图1中,前2个峰与硫化亚铁的特征峰相吻合,从第3个峰以后与铁的特征峰相吻合.而且从图1可知,图中并没有S的特征峰,即渗硫后的钢丝表面生成了FeS.

图1 渗硫钢丝的XRD谱图Fig.1 XRD of sulfurized wire

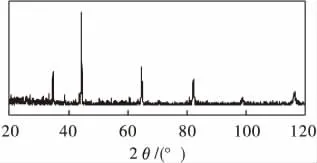

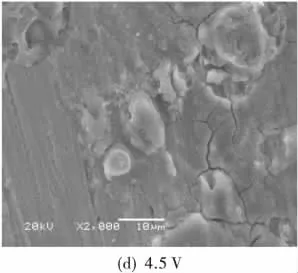

2.1.2 扫描电镜分析

图2为放大2 000倍的未处理和经渗硫处理过的钢丝表面的SEM图.图2(a)为砂纸沿钢丝同一方向打磨(电压为0 V,渗硫时间0 min),有比较规律的磨痕;图2(b)~图2(d)为砂纸打磨后经渗硫处理过的钢丝(直流电压依次为1.5 V、3.0 V、4.5 V,渗硫时间10 min),其表面均有FeS生成.

图2 钢丝表面的扫描电镜Fig.2 SEM of the wire surface

2.2 渗硫剂对橡胶-钢丝粘接性能的影响

2.2.1 渗硫剂的质量配比对橡胶-钢丝粘接性能的影响

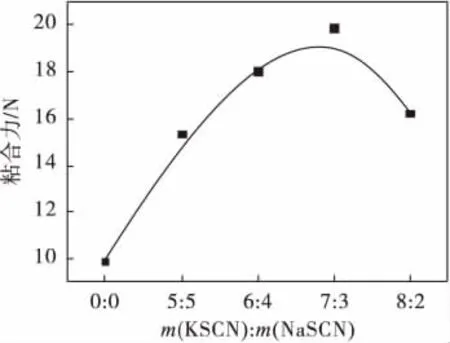

图3是渗硫剂中KSCN和NaSCN的质量配比对橡胶与钢丝粘接性能的影响.从图3可以看出:在渗硫剂的质量配比为7∶3时橡胶与钢丝的粘合力最大.因为此时渗硫剂混合物的熔点最低,即活性最高,热硫化过程中,在热能的作用下渗硫剂分解出SCN-;并且在直流电场中,渗硫剂原子震动剧烈,促使渗硫剂进一步分解电离出S2-,从而有利于钢丝-橡胶界面间元素的相互渗透和离子的反应,促进FeS的生成.渗硫剂的配比增大或减小均使混合物熔点升高,因此生成硫化亚铁困难,橡胶与钢丝间的粘接强度下降.

图3 渗硫剂的质量配比m(KSCN)∶m(NaSCN)对橡胶-钢丝粘接性能的影响(3.0 V)Fig.3 Effect of sulfurizing agent ratio m(KSCN)∶m(NaSCN) on adhesion of rubber-metal(3.0 V)

2.2.2 渗硫剂含量对橡胶-钢丝粘接性能的影响

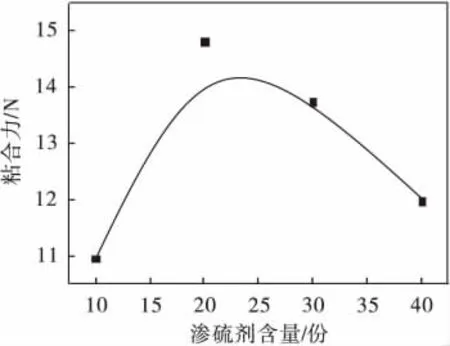

渗硫剂含量对橡胶-钢丝粘接性能的影响如图4所示.从图4可以看出:随着渗硫剂含量的增加,橡胶与钢丝的粘合力先增大后减小.渗硫剂含量为20份时,橡胶与钢丝的粘合力达到最大值;10份时,其粘合力最小.当渗硫剂含量为10份时,渗硫剂电解出的S2-较少,不能与Fe充分反应生成FeS,甚至不能形成连续的FeS层,从而使橡胶-钢丝间形成的化学键合较弱,故其粘合力较小.随渗硫剂含量的逐渐增加,渗硫剂电解出更多的S2-与Fe2+反应生成连续均一的FeS层,有利于进一步提高橡胶与钢丝的粘合力.但当渗硫剂含量过多时(大于20份),生成的FeS达到过饱和状态,进而导致橡胶与钢丝的粘接性能下降,即粘合力降低.

图4 渗硫剂含量对橡胶-钢丝粘接性能的影响(3.0 V)Fig.4 Effect of sulfurized content on adhesion of rubber-metal(3.0 V)

2.3 导电炭黑对橡胶-钢丝粘接性能的影响

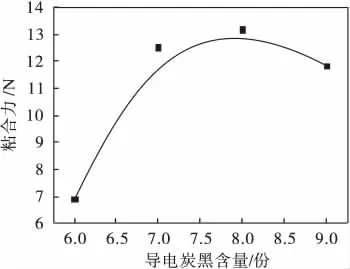

在热硫化过程中,通过电场作用进行橡胶与金属的粘接试验.一定范围内,橡胶与钢丝在热硫化过程中通过的电流越大,越有利于加速橡胶与钢丝之间形成FeS,有利于提高两者间的粘合力.图5为橡胶中的导电炭黑对橡胶-金属粘接性能的影响.从图5可以看出:橡胶与钢丝粘接的粘合力随着导电炭黑含量的增加先增大后减小,且在导电炭黑为8份时出现最大值.钢丝与橡胶的粘合力先随导电炭黑含量的增加而增加,这是由于橡胶体系中导电炭黑粒子间的距离缩小,而且由导电炭黑粒子排列形成的炭链数目也将增加,因此在热硫化过程中橡胶的导电性就越好,在直流电场作用下橡胶-钢丝界面间通过的电流就越大,从而加速橡胶中渗硫剂的反应速度,促使S2-与Fe2+反应生成FeS.导电炭黑过多时,橡胶-金属闭合回路容易产生短路,渗硫剂在无电流作用时不能产生S2-,即不能生成FeS,使钢丝与橡胶的粘合力降低.此外,导电炭黑在橡胶中的分散情况也会极大地影响橡胶的导电性,分散性越好,橡胶和钢丝粘合力就越大.

图5 导电炭黑含量对橡胶-钢丝粘接性能的影响(3.0 V)Fig.5 Effect of conductive carbon black content on adhesion of rubber-metal(3.0 V)

另外,对比图4、图5结果,导电炭黑的加入并没有明显改善橡胶-金属的粘合性能,对导电炭黑的作用还有待于在今后的研究中进一步加以分析.

3 结论

(1)渗硫剂配比m(KSCN)∶m(NaSCN)在7∶3时混合物的熔点最低,即活性最高,橡胶-金属间的粘接强度达到最大值.

(2)橡胶-金属粘合力随着渗硫剂含量的增加先增大后减小,在20份时橡胶与金属的粘合力最大.

(3)为增强橡胶的导电性能,在橡胶中加入适量的导电炭黑,从而可以提高橡胶与金属的粘合力,导电炭黑用量为8份时,橡胶-金属间的粘接强度达到最大值.

(4)电场作用对提高橡胶-金属粘接有积极作用,但工业上是否便于实施有待于在今后的研究中加以研究.

[1] 马兴法,王仲平,宋风华.金属-橡胶硫化粘接研究进展[J].功能高分子学报,2000,13(1):103.

[2] Roman Milczarek.Rubber-to-metal Bonding Agents[J].Rubber World,1996,213(6):26-31.

[3] Jing J Z,Lin R,Morup S,et al.Mechanochemical Synthesis of Fe-S Materials[J].Journal of Solid State Chemistry,1998,138(1):114-125.

[4] Chin PP Ding J,Yi J B,Lin B H.Synthesis of FeS2and FeS Nanopartieles by High-energy Mechanical Milling and Mechanechemical Processing[J].Journal of Alloys and Compound,2005,390:255-260.

[5] 王海斗,徐滨士,刘家浚,等.基体状态对FeS层固体润滑性能的影响[J].润滑与密封,2005(1):34-36.

[6] 梁娜,陈敬超.FeS材料的制备、性能与应用[J].润滑与密封,2006(10):178-180.