金刚石微粉和抛光液的制造工艺检测技术及应用(下)①

张书达,张文刚,王 松

(天津市乾宇超硬科技有限公司,天津 300384)

3.1.3 粒度测量方法

(1)光学显微镜法

这一方法已使用了几百年,它的最大特点是直观,测量成本低。不仅能测颗粒尺寸,而且还能观测颗粒的投影形状。由于衍射的影响,其测量下线较大,约为零点几微米(与可见光波长相当)。但是,随着科学的进步,这一测量范围已不能满足人们对高级磨料的要求。此外,测量速度慢,人为误差大也是此法的缺点之一。

(2)透射电子显微镜及扫描电子显微镜法

透射电子显微镜及扫描电子显微镜保持了光学显微镜直观的优点,但分辨率比光学显微镜要提高2个数量级以上。其缺点是操作手续较繁琐,成本较高,且一般的生产单位没有这种设备。

(3)沉降分析法

沉降分析是利用了Stokes定律的原理,具体应用又有移液管法、光沉降法、比重计法及沉降天平法等。由于微粉生产中基本上都用沉降分级,即与此测定方法的原理是一致的。这样,生产中出现的问题不易用此法检测出来。因此,它不太适宜于金刚石微粉的检测。其检测范围为0.4~400μm。

(4)图像分析法

图像分析是利用显微镜加上现代电子技术综合而成,由生物显微镜、摄像头、电脑及打印机等组成。它不仅直观,而且可以进行数据自动处理。

当两个颗粒紧挨在一起时,可由操作者将其分开。但这一功能也带来下述缺点:操作者的人为因素会影响测量结果。

(5)库尔特(Coulter)计数器法(电感应法)

此法的原理是将两个电极置于电解液中分隔小孔的两边,在压力作用下,颗粒被强制地逐个通过小孔,每次电阻的瞬间变化就产生一个与颗粒体积相对应的电势脉冲。经电脑处理即可得出粒度分布。

使用时需依据估计粒径选择适当孔径的小孔管,一般相对于某个孔径其测量范围是较窄的。

这种方法的优点是精度较高;其缺点是需校准标准物,费用高,需在电解液中测量。

(6)激光粒度分析法

(A)激光衍射法

激光衍射法(更确切的应称为小角激光光散射法,LALLS),其测量范围一般为0.1~2000μm。在一定实验条件下,射线小角度散射的强度分布与散射体大小的分布之间存在一定的对应关系。颗粒对入射激光产生散射,在不同的角度散射光强度不同,大颗粒的散射光集中在小角度区域,小颗粒的散射光分布较平均。激光衍射法所用仪器称之为静态激光粒度仪,它主要由激光器、检测器和电脑组成。

激光器:氦-氖气体激光器(波长0.63μm)是最常用的,它具有最高的稳定性(特别是对温度)和较好的信噪比。

检测器:一片光敏硅同多个(16~32)分立的检测器。

在悬浮液中的颗粒可由样品在激光束前反复循环来测定,其原理为Fraunhofer &Mie理论。

应用宽态米氏理论,彻底解光与物质相互作用方程,代价是需知道介质和颗粒的折光率。

优点:不必对照标准物校准仪器,属绝对测量,动态范围宽,可直接得到体积分布曲线、比表面积、D[4,3]、D[3,2]、D50、D97、D5等多组数据,测量速度快,重现性强。

缺点:需要先知道样品的折光率、密度等参数。

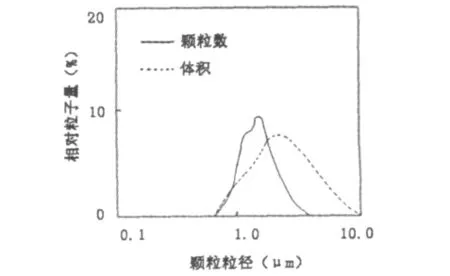

粒度分布又有两种:一是按颗粒数测定;一是按体积(或重量)测定。前者较适用于已分级的产品,而后者较适用于分布范围较广的颗粒群。例如,仅破碎而尚未分级的混合粒度。图7显示出了同一个样品不同的粒度分布表征。

图7 同一个样品按不同粒度分布形式的分布曲线Fig.7 The different distribution curve for the same sample

(B)光子相关光谱法

光子相关光谱法(Photon correlation spectroscopy,简称PCS)又叫动态激光光散射法(DLS)、准弹性光散射法(QELS),测量范围一般为2~2000nm的颗粒。在数据分析过程中,假设颗粒都是各向同性的和球形的。由于许多微粉制造商已经批量生产小于1微米的产品,故在此作一简单介绍。

该法是上世纪80年代末出现的一种分析纳米及亚微米颗粒粒度的方法,目前已日趋成熟,得到国际社会的广泛认可,在国内也开始普遍应用。国际标准化组织(ISO)已于1996年制订了相应的标准测量方法ISO13321:1996(E),中国也已在2003年制订了等同采用ISO13321:1996(E)的国家标准GB/T 19627—2005《粒度分析——光子相关光谱法》。

光子相关光谱法所用仪器称之为光子相关光谱仪或动态光散射仪。该仪器采用动态光散射原理和光子相关光谱技术,根据颗粒在液体中的布朗运动(Brownian Motion)速度来测定颗粒大小。小颗粒布朗运动速度快,大颗粒布朗运动速度慢。激光照射这些颗粒,不同大小的颗粒将使散射光发生快慢不同的涨落起伏。通过精确测量颗粒散射光强与时间的函数关系以测定扩散系数,系统利用光强探测器检测液体中颗粒由于布朗运动而产生的散射光强度随时间的变化,应用光谱相关分析技术计算表征布朗运动的扩散系数、颗粒粒度及其分布。因此该仪器具有原理先进、精度极高的特点,从而保证了测试结果的真实性和有效性;是纳米级颗粒粒度测定的首选仪器。其特点是快速、准确、分辨率高。目前已广泛应用于纳米材料和生物医药等行业。

例如,某型号仪器的部分参数如下:

·粒度测量范围:1~5,000nm

·测量时间:30~180秒(或以上)

·样品温控范围:0℃~90℃±0.1℃

·粒度分布:可区别平均粒度比大于2.5的两个峰

·数据输出:平均粒径、粒度分布、扩散系数及平均分子量等

(7)几种仪器的比较

(A)颗粒图像处理仪

原理:显微镜方法与数字图像处理技术相结合。

理论测量范围:0.5~1200μm。

优点:分辨率高、可观察颗粒形貌和状态。

缺点:操作比较麻烦,结果易受操作人员影响,不宜测量分布范围宽的样品。

(B)沉降仪(包括重力沉降、离心沉降、光透沉降、沉降管、移液管等)

原理:沉降原理,即Stokes原理,根据颗粒的沉降速度测量颗粒的大小。

理论测量范围:离心沉降0.01~10μm;静置沉降2~100μm。

优点:原理直观,造价较低。

缺点:操作复杂,结果受环境和操作者影响较大,重复性较差。

(C)库尔特(电阻法)颗粒计数器

原理:小孔电阻原理。

理论测量范围:0.4~256μm。

优点:分辨率高、重复性好、操作较简便。

缺点:易堵孔、动态范围小,不宜测量分布范围宽的样品,如水泥等。

(D)静态激光粒度仪

原理:根据光的散射现象,即颗粒越小散射角越大的现象(可称为静态光散射)。

理论测量范围:0.5~2000μm。

优点:动态范围大、测量速度快、操作简便、重复性好。

缺点:分辨率低,不宜测量粒度均匀性很好的粉体。

(E)光子相关光谱仪

原理:根据微小颗粒在液体中做布朗运动,造成溶液中局部颗粒浓度变化,从而引起散射光的强度随时间变化,通过分析散射光的自相关性,推算颗粒的运动速度,最终测知颗粒大小。

理论测量范围:2nm~2000nm(2μm)。

3.2 晶形检测

一般用生物显微镜或颗粒图像处理仪即可满足要求。如要仔细检测细粒度的晶形,则需电子显微镜(见第一节)。

3.3 杂质检测

可按行业标准JB/T 7990—1998中指定的方法。

4 研磨液抛光液

金刚石研磨液和金刚石抛光液主要区分在于金刚石微粉的粒度不同,因而应用领域不同。前者主要是由较粗的微粉制作,用于快速研磨;而后者主要是由较细的微粉制作,用于降低工件表面的粗糙度。因二者之间没有严格的分界线,为便于叙述,下文中所说的抛光液实际包括了研磨液。

抛光液是机械抛光技术中的关键要素,其性能直接影响抛光后的表面质量。

随着精密加工的迅速发展,近年来金刚石抛光液发展很快。与研磨膏相比,由于它能迅速带走加工过程中所产生的热量及研磨屑,因而更适宜于大规模工业化生产。

金刚石抛光液与硅溶胶相比抛光效率提高几倍,表面粗糙度显著降低。常用它抛光多种难加工的硬脆材料,例如:SiC、Al2O3、Si、SiO2、CaF2、BeF2、Li3AlO3、Li3GaO3、Tb3GaO12、GeO2、Si3N4、Zr O2等多种晶体及硬盘磁头、微晶玻璃等工件。我们的实验表明:用1μm的抛光液对碳化硅晶体进行抛光,其表面粗糙度Ra值可由80.0nm抛光至0.91nm.;用纳米金刚石抛光液加工SiC晶体,抛光后得到的表面粗糙度Ra可达0.1~0.3nm。

对金刚石抛光液性能的要求是较严格的。它应具有研磨、抛光、浸润、黏附、润滑、冷却等多种性能。金刚石抛光液的主要成分包括金刚石、水或油和多种添加剂(润湿剂、分散剂、表面改性剂、消泡剂、防锈剂以及其他化学添加剂)等。

多晶金刚石抛光液利用多晶金刚石良好的切削力和自锐性,在研磨抛光过程中能够保持高研磨力而同时不易产生划伤。

由于该产品技术要求高、附加值高,各生产单位的工艺基本处于保密状态。目前尚无统一的行业标准和国家标准,因而在这里只能做一原则介绍。

4.1 技术指标

由于尚无国家标准和行业标准,因而不能指明具体数值。现将衡量产品性能的几个方面即金刚石抛光液的几个主要技术指标简述如下。

4.1.1 金刚石粒度

金刚石粒度应符合前述的标准,尤其是粒度分布应该比较集中。因为用抛光液加工的工件一般是比较贵重的,如出现划痕很可能会造成废品。

4.1.2 金刚石浓度

金刚石浓度一般控制在0.5%~5%。粒度越细,浓度越低。浓度过高会形成料浆,不利于散热。当然也可在用户使用前进行稀释。

4.1.3 金刚石颗粒的分散性

金刚石颗粒应该充分分散而无团聚,尤其是不能有大的团聚或硬的结团。这可用显微镜检测。4.1.4 抛光液黏度

抛光液黏度要适中。太稀会使得它与抛光垫的黏附力降低,金刚石磨粒容易被甩掉;太黏会使散热性降低,并有可能将喷嘴堵塞。

液体的黏度一般分为运动黏度和动力黏度,二者之间有一定的对应关系。对抛光液来说后者更接近实际使用情况,可用它的数值作为控制产品质量的指标之一。一般要求动力黏度的数值约为101~103mPa.s数量级。

4.1.5 pH值

不同的应用领域对p H值的要求不同。一般控制在2~12之间。当然从环保角度出发,应尽量接近7为宜。

4.1.6 悬浮稳定性

好的抛光液金刚石颗粒应长期稳定地悬浮。作为低档的产品,有轻微的沉淀是难免的,但不应有严重的沉淀,以至摇不起来。

4.1.7 油溶性与水溶性

与研磨膏相似,抛光液根据不同的用途亦有油溶性和水溶性之分。它们的基体成分分别为油和水。油溶性抛光液常用来加工硬质合金、不锈钢、磨具、刃具等较硬的金属。水溶性抛光液大多用于加工非金属硬脆材料,如各种晶体、宝石、陶瓷、玻璃等。用粗磨粒制造的研磨液,磨削效率高但工件表面粗糙度大;用细磨粒制造的抛光液,磨削效率低但工件表面粗糙度小。

4.2 工艺流程

工艺流程见图8。

图8 抛光液配制工艺流程图Fig.8 Process chart of polishing suspension preparation

4.3 抛光液的配制

以水溶性为例简要叙述,油溶性与此大同小异。

4.3.1 配方表

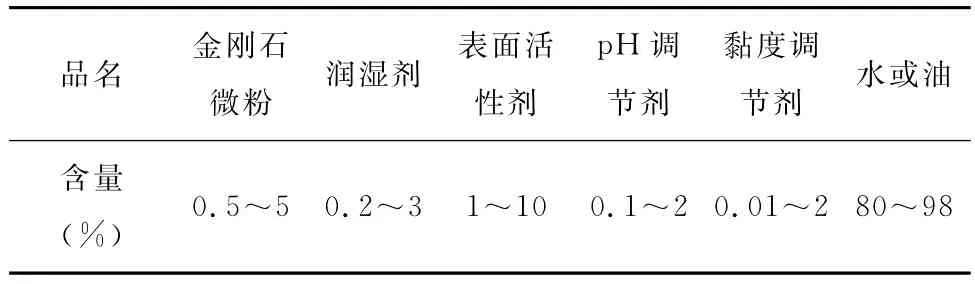

它主要由金刚石、润湿剂、表面改性剂、分散剂、化学添加剂和水等原料制备而成,各原料所占重量百分比可参考表11。

表11 金刚石抛光液主要成分表Table 11 The main components of the diamond polishing suspension

为使金刚石能较长期在抛光液中悬浮,常使用表面活性剂对金刚石进行表面改性。表面活性剂有离子型和非离子型两大类,前者又分阴离子型和阳离子型。有时使用两种以上的组合表面活性剂,效果更佳。许向阳等[11]用RDC-25S与RGN-10,RGN-40,RGN-80配合使用,取得了较好的效果。

4.3.2 配制过程

(1)生产前的准备工作

清洗生产用具——烧杯、桶、搅拌棒、灌装用具等;

所有用具先用自来水清洗干净,再用蒸馏水冲洗,并空水,然后称取皮重。

(2)领取干粉

按抛光液所需浓度和总量确定干粉用量。用精度适宜的天平精确称取一定的干粉,其精度要达到0.5%。

(3)干粉的润湿

先加入少量润湿剂,以刚能覆盖干粉为准,用搅拌棒将干粉充分碾湿;

再逐步加入适量表面活性剂和蒸馏水,搅拌并超声处理至干粉充分润湿分散,即以杯中无干粉团聚的小球为准,并且用生物显微镜观察分散情况。

(4)抛光液的配置

(a)按所需比例加入蒸馏水,搅拌并超声处理;

(b)加入p H调节剂,调节抛光液的p H值至所需值;

(c)加入黏度调节剂,调节抛光液的黏度达到所需值。

(5)检测

(a)用生物显微镜或电子显微镜检测金刚石微粉的粒度分布及其分散性,尤其要注意大的有害粒情况和团聚情况;

(b)用试纸或酸度计检测p H值;

(c)用旋转黏度仪测量动力黏度;

(d)悬浮性检测需要时间,一般较低的要求应在1周内无明显沉淀;对于较高的要求应在3个月内无明显沉淀。

(6)灌装及包装

(a)灌装前,须将抛光液黏度调到出厂要求值;

(b)灌装时,须准确称取一定量的抛光液于塑料桶(或玻璃瓶)中,如须进行热合要将瓶口擦干后热合,特别注意检漏;

(c)灌装后,须贴标签(注明品种、粒度、浓度、数量、生产日期、生产单位等),并对其进行包装。

(d)包装物要美观大方,保证携运方便、安全。

5 金刚石微粉的应用

(1)传统宝石抛光:由3μm左右的单晶微粉即可达到一般要求,是传统的用途。

(2)陶瓷加工:可以使用单晶或者多晶微粉.例如,光纤陶瓷插芯,使用微米~亚微米的单晶微粉,应用产品有精密砂轮、研磨液、抛光液。这方面的应用前景良好。

(3)光纤连接器的研磨抛光:使用微米~亚微米金刚石微粉。

(4)玻璃硬盘的纹理加工:使用亚微米~纳米金刚石单晶或聚晶微粉抛光液。但是,随着水平磁记录向垂直磁记录技术的转化,使用量急剧下降。

(5)铝基硬盘的纹理加工:使用亚微米~纳米金刚石微粉,单晶以及爆轰纳米金刚石抛光液,随着水平磁记录向垂直磁记录技术的转化,使用量也在下降。

(6)磁头:如GMR磁头的研磨抛光,使用亚微米~纳米金刚石微粉、抛光液。

(7)蓝宝石晶片的研磨抛光:使用微米~亚微米聚晶、单晶抛光液,随着LED的迅速发展前景很好。

(8)对于硬度在9以上的晶体抛光,金刚石微粉抛光液是无法替代的。

(9)超硬金属辊或者器件的研磨抛光:使用微米~亚微米金刚石微粉,抛光液、研磨膏、精密微粉砂轮。

(10)金属模具的抛光:使用微米~亚微米金刚石微粉,金刚石抛光液、研磨膏。

(11)烧结PCD的原料:使用微米级金刚石微粉,随着PCD工具应用面的扩大,前景广阔。

(12)各种磨削工具的原料:使用各种粒度单晶金刚石微粉,仍有广阔的发展空间。

[7] Zhang Shuda.The Surface Impurity Distribution on Synthetic Diamond[J].High-Pressure Science and Technology-1993,523~526,AIP Press,New York,1993.

[8] 复旦大学,等编.物理化学实验室(上册)[M].北京:人民教育出版社,1979.

[9] Robet C.Weast.CRC Handbook Chemistry and Physics,58th,F-51.CRC Press,INC.1977.

[10] 院兴国.超硬材料提纯分选检测工艺学(中级本)[M].北京:机械电子部机机床工具工业局,435~457.

[11] 许向阳,王柏春,朱永伟,沈湘黔,谢圣中.表面活性剂组合使用对纳米金刚石在水中分散行为的影响[J].矿冶工程,2003,23(3):60-64.