软土条件下地铁小净距盾构隧道变形控制技术

李 宗

(中铁十八局集团第四工程有限公司,天津 300480)

1 工程概述

1.1 概况

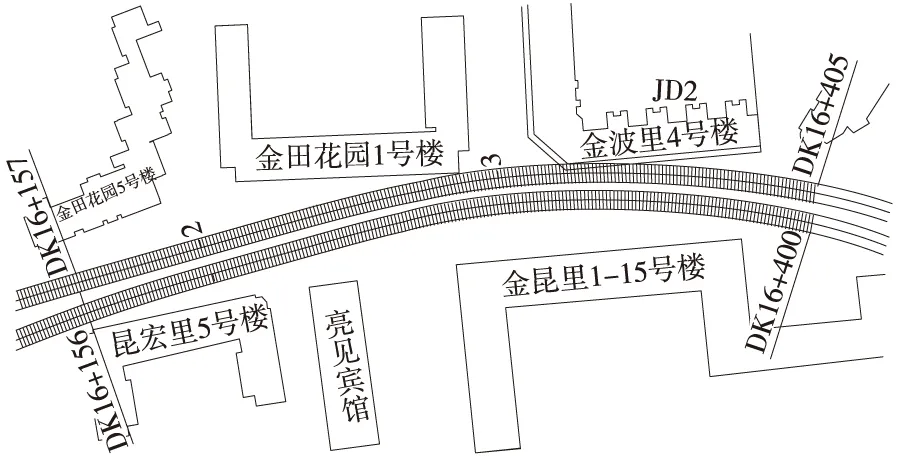

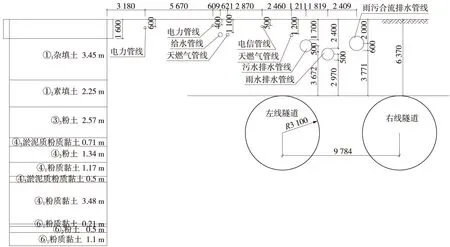

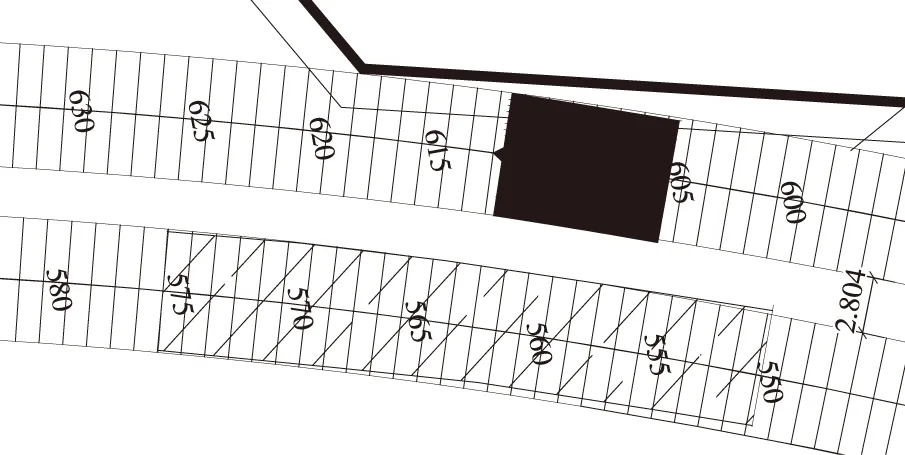

天津地铁3号线第12合同段金狮桥站~中山路站区间左线全长1 012.3 m,右线全长943.8 m,最小曲线半径300 m,最大纵坡25‰。该区间小间距段共计244 m,线净距为2.48~4.4 m,最小净距2.48 m,两隧道间净距在2.48~2.8 m的长度达94.8 m,小间距段覆土深度为7~13 m。侧穿、斜穿7栋楼房,侧穿的建筑物最近距离仅为10 cm。地下埋有雨水、污水、电缆、煤气等各种管线,施工环境较为复杂。施工前工况为隧道右线已施工完成,左线盾构未通过小净距段。小间距段平面图及管线、土层横断面见图1、图2。

1.2 工程地质、水文地质

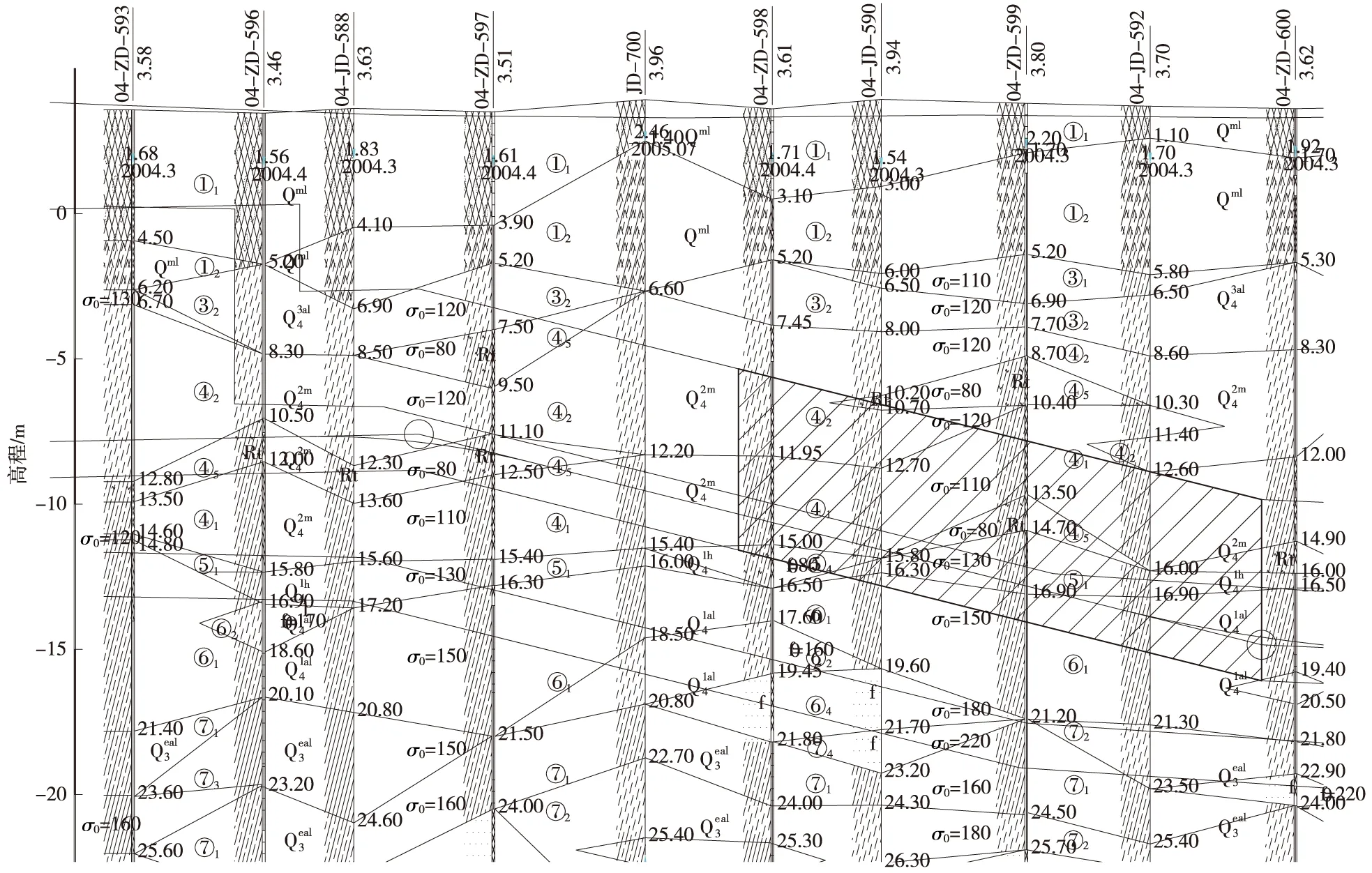

根据勘察资料(图3),该段穿越的主要土层由上至下依次为①1杂填土,①2素填土,③1粉质黏土,③2粉土,④2粉土,④1粉质黏土,④5淤泥质粉质黏土,⑤4淤泥质粉质黏土,⑥1粉质黏土。

盾构区间场地内表层地下水类型为第四系孔隙潜

图1 小间距段平面

水,赋存于第Ⅱ陆相层以下的粉砂及粉土中的地下水具有微承压性,为微承压水。

潜水存在于人工填土层①层、新近堆积层②第Ⅰ陆相层及第Ⅰ海相层④中。微承压水以第Ⅱ陆相层的湖泊相层⑤1粉质黏土为隔水顶板,地铁工程影响范围内承压水主要赋存于第Ⅱ、第Ⅲ陆相层的粉土及粉砂内,微承压水稳定水位稍低于潜水位,一般1.0~3.0 m。

图2 小间距段管线、土层横断面(单位:mm)

图3 小净距段地质剖面

由地质情况描述可以看出:盾构在施工中极易造成水土流失,从而加大了周边管网以及建筑的沉降控制难度。

1.3 工程重难点

该工程施工重点是两盾构区间为软土地质,且两盾构间距小。如施工方法不得当,盾构推进参数选择不合理,将会造成已完隧道、地面建筑、管线等变形,甚至引发安全质量事故。

该段施工难度大,安全风险巨大,国内类似地质条件下,未见如此小间距盾构施工。为确保该区间道路、管线、建筑物以及已完隧道安全,该小间距区间主要采取以下措施。

(1)加强隧道监测。设置了4项监测项目:隧道应力应变监测、隧道表面裂缝监测、隧道沉降监测、隧道水平位移监测,并设定了超限报警值,水平或位移的变化如果超过2 mm/d,系统将会自动报警,立即采取应急措施,确保隧道稳定。

(2)在盾构推进前,先对软土进行注浆加固,以改良硬化土质,减少对周边环境的扰动值。

(3)在已完隧道采用台车支架临时加固,用以降低盾构推进时,对已完隧道压力传递及卸荷,从而控制已完隧道管片变形量。

(4)实时控制盾构速度以及盾构土仓压力,避免对周边环境的影响。

2 小净距离施工技术

2.1 先行隧道内注浆加固

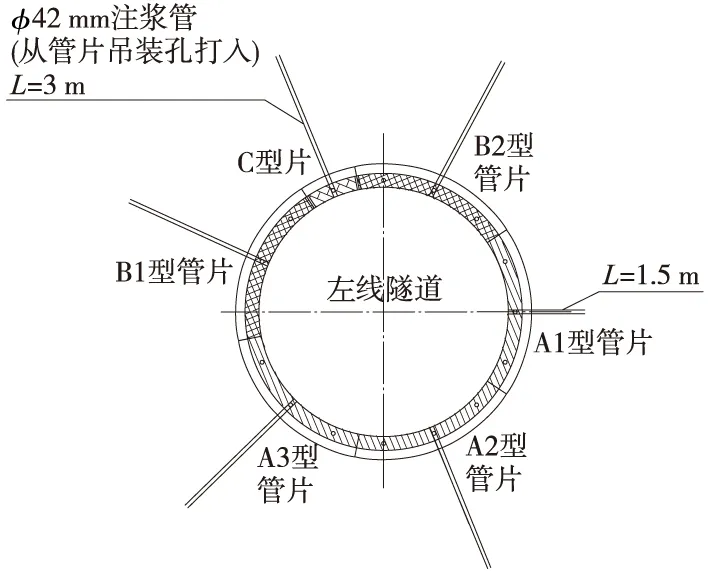

(1)小净距段采用先行(右线)隧道外侧地层打设注浆管注浆加固地层的措施,由于通过原有注浆孔进行注浆加固的范围有限,根据实际情况,在管片的吊装孔打入5根长3 m,1根长1.5 m(图4),φ42 mm的钢花管进行注浆加固,来控制后行隧道施工引起先行隧道的变形。

图4 注浆管安装示意

(2)选用收缩率小于5%的浆液配比,具体如下:甲液为水∶水泥=0.8,乙液为35Be′水玻璃,甲液∶乙液=1∶1,注浆压力0.30~0.5 MPa,双液浆初凝时间为60 s。

(3)注浆加固工序控制

①同一孔内采用从外到内的方式进行分层注浆,每次拔管长度15 cm;

②同一环管片内不同注浆孔的注浆应注意保持对称平衡;

③隧道纵向注浆顺序采取隔环跳打的方式,每环一次施工1~2孔,一般每2个施工环间隔3~5环。

2.2 后行隧道(左线)推进控制措施

后行盾构推进对先行隧道的影响主要为挤压作用和单侧卸载作用;后行盾构推进对先行隧道的挤压作用主要是由盾构机刀盘压力和盾尾注浆压力在地层中的扩散所引起;后行盾构盾尾注浆压力控制适当,可以抵消盾构通过引起的单侧卸载效应,保持先行隧道结构与地层约束作用变化较小,隧道受力状态变化不大。

后行隧道施工过程中采取的措施。

(1)合理设置土压力,土仓压力控制在0.1 MPa,并保证出土量控制在39 m3以内。

(2)降低推进速度,严格控制推进方向,偏差最大不能超过±30 mm,尽量避免纠偏,特别是大量值纠偏。推进速度控制在10~20 mm/min。

(3)刀盘转速为0.6转/min。

(4)盾构推进过后进行注浆,注浆压力为0.35~0.5 MPa。

(5)控制好盾构姿态,确保盾尾间隙均匀,加大盾尾油脂压注量来防止浆液通过盾尾流失,实际盾尾油脂量比正常推进每环多20 kg。

(6)加强施工过程控制,确保盾构连续穿越,为了确保24 h连续推进,在穿越前对盾构机及其他辅助设备进行一次全面的彻底的检修。

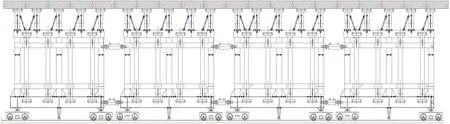

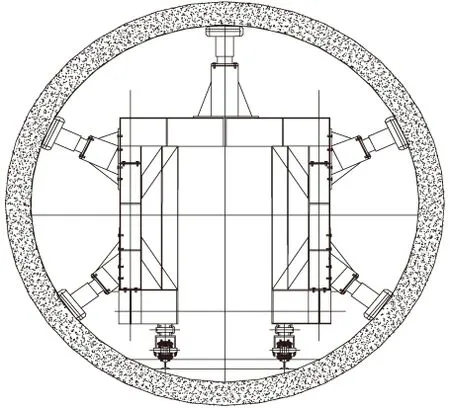

2.3 在右线隧道内架设临时支撑,临时支撑采用台车支撑

隧道台车共分为4节(图5),每节台车长7.5 m,每节台车上共5环千斤顶(图6),每环千斤顶间距1.2 m,由5个500 kN千斤顶组成,加上底部台车轨道,共有7个支点。后施工隧道掘进至隧道净间距小于3 m位置之前,右线提前施工管片台车。第一次安装台车位置,使台车尾部超出小净距开始位置5环(543环),当盾构机刀盘掘进至距第一节台车端部5环时(563环),左线停止推进,右线用电瓶车牵引台车移动,在台车的尾部超出盾构机尾部5环时停止牵引(每次移动7环),开始第二次台车安装。每次从开始移动台车到台车安装完毕,左线需要停机约4 h。右线共需移动台车10次。

图5 隧道台车支撑平面

图6 隧道台车支撑剖面

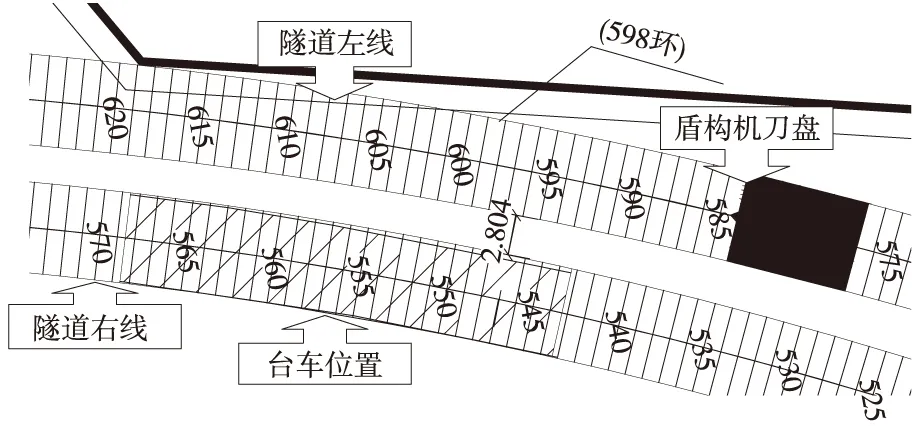

第一次台车加固位置(左线盾构未到达之前),543环 ~568环(图7)。

图7 盾体与台车位置(单位:m)

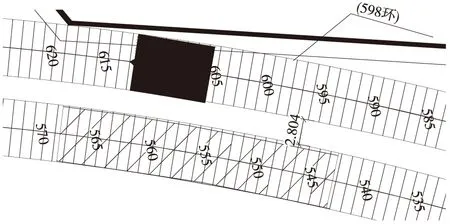

台车第1次移动的位置(左线盾构机刀盘掘进至距第一节台车端部5环时〈563环〉,左线刀盘对应环数613环)(图8)。

图8 盾体与台车位置(单位:m)

第二次台车加固位置(台车尾部超出盾构机尾部5环)(图9)。

图9 盾体与台车位置(单位:m)

2.4 盾构推进时,加强右线隧道的变化监测

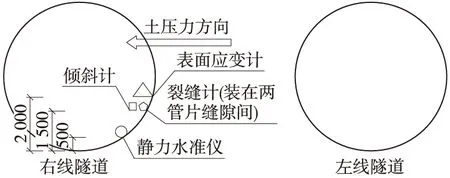

增加在线监测设备(图10)。设备安装在区间右线(图11),里程为:DK16+156~DK16+400(对应环号为502环~705环)。监测用1套系统,分2个阶段进行监测。第一阶段为502~603环,第二阶段为604~705环,等左线盾构掘进至593环时,将第一阶段的设备移动至第二阶段。

在盾构推进过程中,安排专人24 h对右线影响范围之内的管片进行观察。监测数据实时反馈给左线盾构操作室及相关技术人员,推进参数根据测量结果进行调整,在推进过程中保证2条线通讯畅通。

图10 在线实时监测系统

图11 在线监测系统设备安装示意(单位:mm)

2.5 实测数据及分析

在右线隧道内每5环设置1个表面应变计传感器,每15环设置1个裂缝传感器。当左线盾构机拼装586环时,相对应右线隧道管片为536环,传感器设置在502环~577环之间,当左线盾构推进时,右线隧道的前期和后期管片的变化情况都能及时反应出来。通过左线拼装573环时的监测记录得知:右线502环至577环的管片表面应变计最大值仅为33.33 με,设计报警值为200 με/d;裂缝计最大值仅为0.68 mm,设计报警值为1 mm/d;固定式测斜仪器最大值0.71 mm,设计报警值为2 mm/d;静力水准仪最大值为0.09 mm/d,设计报警值为2 mm/d。

根据实时监测数据显示,隧道应力应变监测、隧道表面裂缝监测、隧道沉降监测、隧道水平位移监测数据都稳定在规范要求报警值的30%以内,且远远小于规范允许变化值,说明后行隧道施工对先行成型隧道影响非常小,可以看出使用了该项技术,先行隧道变形控制效果较理想,对先行成型隧道起到了很好的保护作用,盾构小净距离施工达到了预期目的。

3 关键控制技术措施及效果分析

由于该小净距段最近间距仅2.48 m,所以后行隧道在推进过程中对开挖面产生的挤压作用、盾壳与周围土体之间产生的摩擦阻力以及盾构管片脱离盾尾时产生的空隙引起的土体应力变化,会有较大部分传递给先行隧道,使其受力状态发生变化,如何保证后行隧道顺利通过且不破坏、影响先行隧道是关键,施工中采取了以下措施。

(1)在后行隧道盾构到达小净距段之前,先行隧道内壁后二次双液注浆及安装实时在线监测系统。二次注浆可以提高先行隧道的稳定性,降低沉降、位移量。

(2)在先行隧道内安设临时支架,增加了先行隧道强度,减小隧道的变形。

(3)通过监测系统可以了解先行隧道的变化情况,为盾构推进提供隧道变化数据,如有变化,可及时更改推进参数,保证了隧道的安全。

4 结语

天津地铁3号线第12合同段金狮桥站~中山路站区间在施工过程中,根据现场情况的变化,不断地对施工技术方案进行优化,合理组织施工,因此无论是对隧道成品的保护还是盾构机姿态,控制的都比较好,有效地控制了隧道的裂缝、错台、位移、沉降等质量问题,满足设计及施工规范要求,多次受到业主的好评。尤其是这么近距离的双线盾构推进,获得了宝贵的经验,在以后的盾构施工中将得到进一步的应用,并随着地铁施工的不断发展,对同类条件下的地铁隧道施工提供了参考和借鉴。

参考文献:

[1] 王启耀,等. 近距离双线盾构隧道施工相互影响的检测与分析[J].地下空间,2003(3):229-233.

[2] 赵炯,等.盾构机远程在线监测与诊断设计及研究[J].机电一体化,2010,16(10):44-47.

[3] 北京市质量技术监督局. DB11/T 311.1—2005 城市轨道交通工程质量验收标准[S].北京:中国铁道出版社,2005.

[4] 国家质量技术监督局.GB50299—1999 地下铁道工程施工及验收规范[S]. 北京: 中国计划出版社,2003.

[5] 中华人民共和国建设部.GB50204—2002 混凝土结构工程施工质量及验收规范[S]. 北京: 中国建筑工业出版社,2002.

[6] 中华人民共和国建设部.GB50208—2002 地下防水工程质量验收规范[S].北京: 中国建筑工业出版社,2002.

[7] 中华人民共和国建设部.GB50308—2008 城市轨道交通工程测量规范[S].北京: 中国建筑工业出版社,2008.