湿法脱硫系统中浆液泵的节能改进

郭正朝,赵学斌

湿法脱硫系统中浆液泵的节能改进

郭正朝,赵学斌

(山西兴能发电有限公司,山西 古交 030206)

电厂的烟气湿法脱硫系统有许多浆液泵,在使用中这些泵电耗很大。通过分析泵的运行工况,对泵的部件管路进行改进、或者变更调节方式,可以降低能耗。在生产实践中,可根据不同运行状况,对浆液泵进行节能改进,取得了显著成效。

脱硫;浆液泵;节能;改进

山西兴能发电有限公司2×600 MW燃煤机组的脱硫系统采用石灰石-石膏湿法烟气脱硫工艺,系统中有各种浆液泵约66台,分别用来泵送石膏浆液、石灰浆液、废水、泥浆等,由于运行工况复杂和调整频繁,以及选型较大、管路设计不合理等原因,这些泵的能耗较高。通过改进,该公司取得了明显成效。

1 通过改变部件和管路,降低浆液泵的能耗

脱硫系统有众多的浆液泵,需要不间断运行,但往往存在以下几个方面的问题造成了电能浪费。

1.1 泵的设计工况和实际工况

泵的性能参数要与管道系统的阻力相匹配,提供的流量和扬程接近于实际需要的流量、扬程,这是比较节能的状态;但是由于设计考虑的环节较多、安装中有很多变动,理论计算往往和实际状态偏差较大,而且往往是设计裕量过大,和管路配套性较差,这必然造成电能浪费。

针对以上问题,进行泵性能试验、管道阻力试验,考察原泵设计参数是否合理,两者是否能够匹配,然后进行改造,改造可以从更换泵型、管路改造方面着手,但最常用、最经济、工作量最少的办法是水泵通流部分改造技术。该技术是在泵及管路系统不动的前提下,采用焊补磨削的工艺仅仅改变原有叶轮、导叶(蜗壳)的形状尺寸,降低泵的流量、扬程及功率,从而达到提高泵的配套性和运行效率以及节能降耗的目的。例如在泵的裕量较大时,可以采取车削叶轮外径、更换一个流道较窄的新叶轮、多级泵拆除叶轮等办法。

该厂脱硫系统的滤液泵将滤液打到吸收塔作冲洗水用,设计流量450 m3/h(0.125 m3/s),扬程80 m,轴功率151 kW,叶轮直径600 mm,在实际使用中发现设计流量过大,扬程过高(实际需要约40 m),不仅导致泵运行电流远远超出额定电流,电机发热严重,而且还导致管路的提前磨损和损坏;因此,该厂决定将叶轮变小,变小后的叶轮直径根据管路性能曲线、泵性能曲线以及公式计算[1]初步确定,具体方法如下:

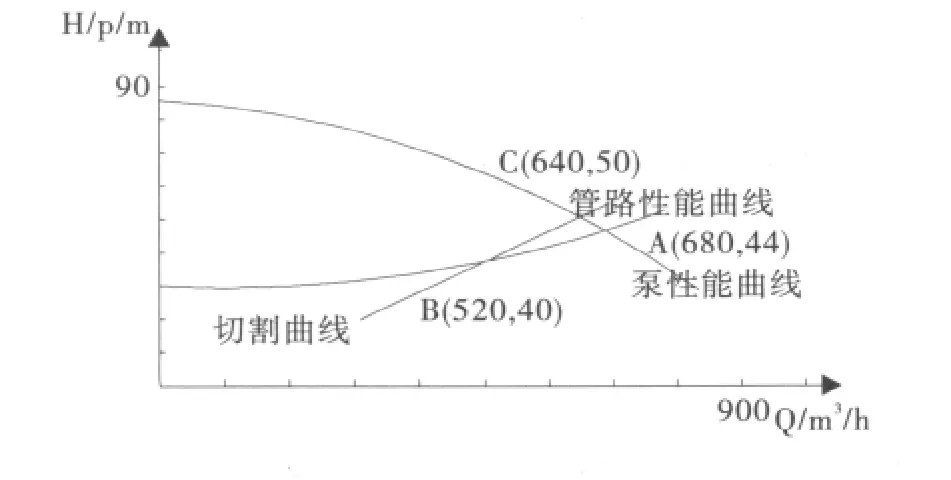

计算滤液泵的比转速:ns=3.65n/H3/4=3.65 ×1 480803/4=71.4,属于低比转速泵,在现场通过阀门节流,改变流量和扬程,做出管路性能曲线和泵性能曲线(由制造厂提供)绘制到一起,得到工作点A,使用公式:H=K1Q(H为扬程,Q为流量),根据切割后扬程H=40 m,在管路性能曲线上找到工作点B对应的流量520 m3/h,求出K1=0.08,所以,切割曲线为:H=0.08Q,按照该式取出如下几点作出切割曲线。切割曲线和泵曲线相交得到另一工作点C,对应坐标Hc=50 m,因此,按照公式H’/H=(D’/D)2,计算得到 D’==537 mm。也就是需要将滤液泵的叶轮切割到537 mm。绘制的曲线图见图1。

图1 叶轮切割曲线示意图

为保证效果,逐渐增大切削量,每次切割后安装叶轮进行实验,然后再次切割,实际分别车削到560 mm、550 mm、540 mm3个尺寸,最后将叶轮直径车削到540 mm,使得出口压力从0.6~0.8 MPa降低到0.4~0.5 MPa,正好满足吸收塔使用滤液冲洗的要求,电流从350 A降低到260 A,全年可以节约用电:380 V ×90 A×1.732×0.8×1台 ×6 000 h=355 406 kWh,节约电费约11万元(每kWh电按0.32元)。

1.2 其次调节方式不合理造成能源浪费

改变泵运行工况的方法有入口节流调节(可引起汽蚀一般不用)、出口节流调节(调节简单可靠但有能量损耗)、汽蚀调节(改变泵性能)、变速调节(改变泵性能)、分流调节等多种方式,脱硫泵系统常用的节流方式有分流调节、节流调节;出于建设投资考虑,较少采用变频调节。

现在各个电厂(包括该厂)的脱硫系统,为了适应管路压力和流量的不断变化,以及在不间断情况下切换泵,泵的出口管路往往设计了再循环管路,即分流调节方式,这是不经济、能源浪费较大的调节方式。最节能的是变速调节但投入成本较高,其次较节能的是出口调节。为节约能源,该厂考察脱硫浆液泵的实际运行情况,在此基础上针对性的改变其调节方式。由于除工艺水泵外,脱硫的浆液泵基本上没有在很小流量运行的情况,该厂将石灰石浆液泵、滤液泵、脱水分离液返回泵的再循环管路拆除,其流量调节靠出口调节门进行,大大降低了能耗。对于设计功率较大、流量调节范围较大、调节比较频繁的泵,适合于用变速调节方式,在考虑其综合经济性能的基础上予以改造。例如,将石膏旋流器给料泵改为变速调节后,降低能耗、节约费用的效果尤其显著。

石膏旋流器为脱硫系统公用装置,设计3台石膏旋流器给料泵(110 kW,293 m3/h,60 m)将石膏浆液输送到石膏旋流器,按照“二用一备”配置,实际应用中2台当工作泵使用,1台备用泵通过DCS实现连锁。电机选用山西防爆电机集团有限公司的Y315S4型电机,额定电流199 A,额定功率因数0.89,额定转速1 470 r/min,额定功率110 kW,频率50 Hz。工频工作时,其出口压力值为3.4 MPa左右,工作实际电流为157 A左右。

由于石膏旋流器实际所需压力较小(150 kPa),旋流器进口阀门总处在半开状态,同时由于石膏脱水的自身要求,运行人员必须经常调节以保持合适的压力流量,于是在管路末端(进旋流器进料箱之前)设计了再循环管,采用回流调节的方式调整压力。这种运行调节方式造成如下后果:

1)运行不经济,给料泵电能大量损耗。

给料泵电机必须工作在工频之下,此时电机消耗的功率为:Pd=UI cosφ=1.732×385×157×0.89=93 kW,2台电机 P=93×2=186 kW,按照一年6 000 h计算,一年损耗电量为:186 kW ×6 000 h=1 116 000 kWh。按照目前上网电价0.32元计算,一年电量损耗为:1 116 000 kWh×0.32元 =35.7万元。造成了大量的电能浪费。

2)管路阀门频繁损坏。

进料管阀门不能全开,造成浆液偏刷,使得门后管路和阀门频繁损坏;同时大量浆液从再循环管回到石膏浆液箱,使得再循环管磨损严重,因此,旋流器给料管路的损坏相当严重,消耗了大量备件,增加了检修工作量。

3)不能及时调整参数。

由于需要就地调整阀门,运行人员做不到及时调整参数,造成工艺流程下游设备(旋流器和皮带机)不能较好保持工况而频发事故。

基于以上分析,该厂对常用的2台给料泵电机进行了变频改造,具体施行方案如下:

采用一拖一方式,即一套变频系统拖带一台给料泵。2台给料泵变频运行,另一台给料泵工频备用。同时拆除再循环管路。本次变频改造,在出口母管上装设高精度压力变送器2个,通过其输出4~20 mA模拟量信号反馈给变频器,通过设定变频器恒定压力值(维持出口压力3 MPa)实现变频的PID调节。当任一台出现变频故障时,DCS联起备用泵,联锁方式与原DCS逻辑保持不变。当变频器故障时,通过隔离刀闸的切换将变频器隔离进行维修,2台给料泵均在系统不停运的情况下切换至工频运行方式下工作。给料泵电机变频改造装设2面800×600×1 600控制柜,旁路柜刀闸的容量按照2倍额定电流选取,即400 A的额定容量。变频器选取留有一定的裕度配置,选取110 kW重载变频器拖带110 kW的电机。变频柜安装在1#脱硫PC间内,盘柜做钢架基础。所有变频器控制和信号如“变频启动”、“变频停止”“变频备妥”、“变频运行”、“变频故障”、“本地、远方”等在就地及DCS均可实现。变频器对电机有多种保护功能,进行变频改造后电机的安全性大大提高。变频器对电机具有以下保护功能:电机欠压保护、过载保护、堵转保护、电动机过热保护、过流保护。

变频改造工程费用:变频柜设备费150 000元+装置安装费4 000元+拖放电缆人工费2 000元+接线人工费2 000元=186 810元。

变频改造后,维持给料泵出口母管压力在3 MPa时,给料泵转速工作在30 Hz以下。此时,电机功率降至额定功率的60%(电流从180 A降低到110 A),Pb=186×60%=111 kW,一年可节约电费186×0.40×6 000 ×0.32=14.28 万(电费按 0.32 元/kWh)。并且减少管路和阀门更换:DN15阀门10件×4 000元=4万元,管路20件×2 000元=4万元,管路和阀门节约费用8万元,一年共计节约费用约22万元。大大地节约日常设备运行时的费用,一年内就收回了变频改造投资;而且通过变频改造,运行人员对旋流器的流量和压力的调节更加方便顺畅、及时有效,有利于控制脱水效果,减少脱水皮带的损坏事故,同时提高了设备自动化程度,减少了劳动强度和检修工作量。

1.3 制造工艺或检修工艺差造成耗能

如果叶轮叶型差、流道不光滑或者叶轮间隙调整不合适都会造成耗能。这就要求在工作中选好备件,提高备件的耐磨性,对流道和部件表面的磨蚀损坏要及时修补或更换,同时在运行中根据工况及时调整泵内转动间的间隙。

2 结语

综上所述,可以看出脱硫系统的众多浆液泵由于设计、安装和运行等种种原因,浪费的电能较大,节能降耗的潜力也较大。因此,电厂应当高度重视该设备的节能改造,在工况分析的基础上找出节能改造的着手点,进行通流部件、调节方式的改造调整,同时日常检修维护也要注意及时调整和更换部件。

[1] 安联锁.泵与风机[M].北京:中国电力出版社,2008:148.

Saving Energy Reform for Slurry Pump in Flue Gas Wet Desulfurization System

Guo Zheng-chao,Zhao Xue-bin

Flue gas wet desulfurization system has a lot of slurry pump in power plant,these pumps usually waste a lot of energy.Through analyzing the running condition,reform pipeline of the pump parts or change adjusting mode,can reduce energy consumption.In the production practice,according to different operation conditions,carries out energy saving improvement of the slurry pump,obtains remarkable result.

Desulfurization;Slurry pump;Saving energy;Reform

TD612

A

1672-0652(2012)01-0041-03

2011-12-29

郭正朝(1971—),男,山西孝义人,1993年毕业于西安交通大学,工程师,主要从事发电厂脱硫检修工作(E -mail)guoapi@163.com