基于ADVISOR二次开发的复杂混合动力汽车仿真系统

严运兵,方 园,荣锐兵,吴 浩,蔡啸霄

(武汉科技大学汽车与交通工程学院,湖北武汉,430081)

混合动力汽车系统中包含了电子、机械、化学等诸多技术和信号的相互混合连接,因而存在较多非线性环节,各部件之间相互作用复杂。如果直接建立实车原型和大量样车实验来比较设计方案,测试各种布置方案和控制策略的实际效果,将消耗大量的财力和物力并延长设计周期[1]。因而在开发前期,通过对动力源系统、传动系统、制动系统、控制系统进行数学建模和分析,搭建相应的整车系统仿真平台,并通过对不同选定配置及能量管理策略的反复测试对比,从而为确定原型车配置提供参考是十分必要的。

ADVISOR软件是一款由美国国家可再生能源实验室(NREL)专门为帮助美国能源部(DOE)管理PNGV计划而开发的混合动力汽车仿真软件,其主要功能是对整车动力性、经济性及排放性能进行快速分析,对总成参数匹配初步优化,以及对其布置形式和控制策略进行比较。由于ADVISOR软件是以MATLAB/Simulink为平台进行二次开发得到的仿真软件,因而用户可利用其完全开放的代码以及内部提供的通用子模块搭建所需的汽车仿真模型,并通过修改参数,对不同的车型进行仿真和性能分析,最终开发出符合设计要求的汽车模型。但软件提供的混合动力汽车仿真模型是有限的,不能涉及到目前行业中存在的所有车型,因此在实际应用中需要针对实际车辆布置形式和能量管理策略进行二次开发[2-3]。

本文针对某特定布置形式的混合动力汽车,利用ADVISOR软件进行二次开发,建立整车仿真系统模型,并进行燃油经济性和动力性的快速分析,以期为开发混合动力汽车的总成控制系统提供一定的技术支持。

1 混合动力汽车仿真模型的二次开发

1.1 混合动力汽车动力系统组成及其工作原理

混合动力汽车动力系统根据其各动力总成的关系分为串联式、并联式和复杂混合动力系统。本文采用的布置方案如图1所示,其中发动机与发电机同轴连接,再与主电机相连,三个动力源等速耦合[4]。

该系统中,主电机主要完成动力辅助和制动能量回收工作,而发电机在电池SOC值过低时工作。

图1 混合动力汽车动力系统布置简图Fig.1 Schematic diagram of the CHEV

1.2 混合动力汽车仿真系统二次开发

该车型采用双电机结构布置,与ADVISOR中原有仿真模型的布置形式差异较大,所以需要在原有模型基础上进行二次开发。

整车仿真系统MATLAB/Simulink简图如图2所示。该仿真系统结合实际车辆动力系统的布置搭建而成,从车辆的循环工况出发,首先计算出车辆需求的车速及驱动力,然后信息流沿动力系统后向传递,依次向各部件请求转矩、转速和功率,最后计算出各部件实际提供的转矩、转速和功率等,信息流沿动力系统前向传递。

混合动力汽车仿真系统模型可参考本田Insight混合动力电动汽车的仿真模型二次开发完成,可在原有混合动力系统基础上添加一个电机并建立相应的控制器模型。二次开发过程分为三个步骤:①制定模式切换条件;②计算发动机需求转矩、转速;③主电机、发电机转矩分配。

图2 整车仿真系统MATLAB/Simulink简图Fig.2 CHEV simulation in MATLAB/Simulink

1.2.1 混合动力汽车模式切换条件的制定

混合动力汽车模式切换条件优化主要是制定发动机的开关条件并修改相应的模块。根据混合动力汽车几种驱动模式,可以将整车控制策略作如下定义,其中V为车速,SOC为电池荷电状态参数,P道路为道路负载,P发动机为发动机功率:

(1)纯电动模式:V<40 km/h,SOC>0.5。

(2)发动机模式:V>40 km/h,P道路<P发动机。

(3)混合驱动模式:V>40 km/h,SOC>0.5,P道路>P发动机。

(4)行车充电模式:SOC<0.5。

(5)再生制动模式:P道路<0。

结合上述5条定义修改ADVISOR软件〈vc〉模块中的engine_on子模块如图3所示。

图3 发动机开关控制模块Fig.3 Engine switch control module

1.2.2 发动机需求转矩、转速计算

整个仿真的流程为:首先根据循环工况计算出车辆的需求车速,然后转化为计算轮胎线速度及驱动力,最后计算出动力系统总的需求转矩和转速。总的需求转矩由耦合器模块完成转矩分配,而每次分配过程都是先计算出发动机的需求转矩和转速,然后仿真系统向发动机请求转矩转速,最终实际的发动机转矩和转速信息会反馈到耦合器中来完成其他动力总成的转矩分配。

本文采取发动机最佳工作曲线控制模式来控制发动机的转矩和转速需求[5]。按照上述定义的发动机开关策略,当车速较低和道路负荷较小时,发动机不提供车辆驱动转矩;达到发动机开启条件后,发动机将在事先设定的最佳工作曲线附近工作,为车辆提供驱动力,必要时提供额外的充电转矩。图4中曲线1为发动机最佳工作曲线。

图4 发动机最佳工作曲线Fig.4 The optimal engine work curve

图5 控制算法流程图Fig.5 Flow chart of the control algorithm

图5为控制算法流程图,先计算出满足当前工况的道路功率需求,加上因转动惯量引起的部分功率损失以及额外的充电功率,即为当前发动机需求的功率,再经过最优功率曲线优化控制得到优化转矩,并结合最大转矩限制和怠速限制,进一步计算出发动机需求转矩和转速。

在设计控制器时,需要对充电转矩进行限制。当电池SOC值从初始值降至0.5,发动机需额外提供30 N·m的充电转矩,主电机停止工作,发电机为电池充电。当电池SOC值达到0.6以上,发动机不再提供充电转矩。图6所示为充电转矩限制Simulink框图。

图6 充电转矩限制Simulink框图Fig.6 Charging torque limitation in Simulink

1.2.3 主电机、发电机转矩分配

转矩耦合器将得到的主电机和发电机需求转矩和转速信息,传到主电机和发电机模块,计算出对应的实际转矩和转速后重新反馈到耦合器模块。发动机实际驱动转矩加上主电机实际转矩为耦合器实际输出的驱动转矩,实际输出转速为总需求转速、发动机实际转速和主电机实际转速的最小值。耦合器输出端的实际转矩和转速将沿着动力系统最终反馈给车轮模块。

2 仿真及结果分析

将修改好的整车仿真模型导入ADVISOR软件中,根据车辆参数修改相应的m文件,并选择循环工况进行仿真验证。车辆参数如表1所示。

表1 车辆基本参数Table 1 Parameters of the CHEV

针对几个典型的循环工况进行燃油经济性和动力性仿真,结果如表2和表3所示。

表2 燃油经济性仿真结果Table 2 Fuel economy simulation results of CHEV

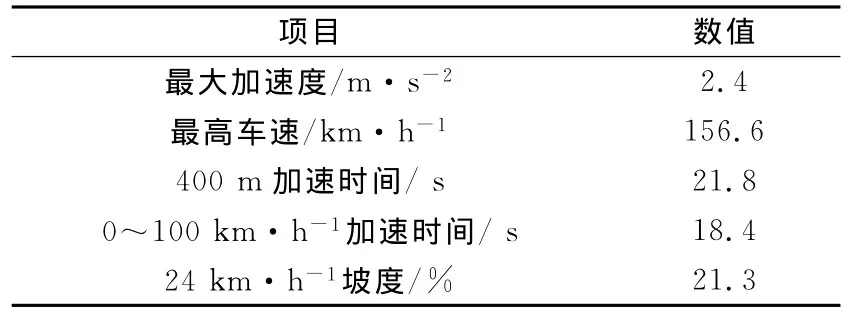

表3 动力性能仿真结果Table 3 Dynamic performance simulation results of CHEV

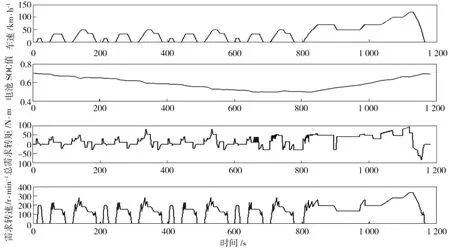

图7 CYC_NEDC工况仿真曲线(Ⅰ)Fig.7 CYC_NEDC simulation curves(Ⅰ)

图7显示了CYC_NEDC欧洲城市循环工况中整车速度、蓄电池SOC值、整车驱动转矩和整车转速仿真曲线。由图7中可见,整个仿真过程中实际车速与循环工况车速一致。蓄电池SOC值下降到0.5以后,发电机开始为电池充电使其SOC值上升。整车的驱动转矩出现正负值交替出现的情况,表明根据道路负载情况,车辆出现频繁加速或减速情况,同时车辆通过再生制动回收部分能量为蓄电池充电,使电池SOC值维持在一个相对较高的水平。

图8为整个循环过程中发动机转矩、电动机转矩、发电机转矩和充电转矩曲线。与图7中的整车速度、蓄电池SOC值曲线进行对比,可以清晰看到,在低车速时发动机不提供驱动转矩,处于关闭状态,高车速或加速时发动机开启,提供驱动转矩;电动机在低车速时提供驱动转矩,SOC过低时电动机空转,停止提供驱动转矩,发电机提供充电转矩为电池充电。

图8 CYC_NEDC工况仿真曲线(Ⅱ)Fig.8 CYC_NEDC simulation curve(Ⅱ)

本文在设计车辆控制策略时,借鉴了ADVISOR软件中的PRIUS控制策略,而整车布置形式与PRIUS相比有类似之处,可以将相同的车辆参数输入到PRIUS模型中进行对比仿真。相同车辆参数PRIUS模型仿真结果如表4和表5所示。与表2和表3的仿真结果对比,可以看出二次开发的模型和PRIUS模型因车辆布置形式和控制策略的不同,其燃油经济性仿真结果有些差别,而动力性能仿真结果基本一致,这在一定程度上验证了二次开发模型的正确性和适用性。

表4 PRIUS燃油经济性仿真结果Table 2 Fuel economy simulation results of PRIUS

表5 PRIUS动力性能仿真结果Table 3 Dynamic performance simulation results of PRIUS

3 结语

在实际车辆开发过程中,通过对ADVISOR中原有仿真模型进行二次开发,建立为实际车型所用的仿真系统,可以大大减少车辆开发周期。通过仿真及与参考车型的对比表明,二次开发的模型是适用的。使用系统建模与仿真的方法,能对混合动力汽车燃油经济性和动力性进行快速分析,为实车控制系统的开发提供一定的技术支持。针对已完成的二次开发仿真模型,需要进行更深入的控制策略研究,以使得车辆获得更好的燃油经济性。

[1] 徐国凯,赵秀春,苏航.电动汽车的驱动与控制[M].北京:电子工业出版社,2010.

[2] 周美兰,张宇,王旭东.单轴并联式混合动力汽车动力总成建模与仿真[J].电机与控制学报,2009,13(A01):36-40.

[3] 高辉松,张莹,朱思洪.基于ADVISOR的电动拖拉机仿真系统开发与应用[J].计算机仿真,2009(2):282-285.

[4] 刘炳国.插电式单轴并联混合动力城市客车驱动系统研发[D].武汉:武汉理工大学,2011:18-19.

[5] 孙树韬.混合动力客车最优工作曲线控制策略研究[D].长春:吉林大学,2006:45-50.