CSP生产线精轧区带钢温度设定模型研究

熊文涛,李立新,范 进,何亚元

(武汉科技大学材料与冶金学院,湖北武汉,430081)

某钢厂CSP生产线是近年从国外引进的具有国际先进水平的薄板坯连铸连轧生产线,投产后生产运行状况良好。但由于该生产线的各种设定和控制模型均为封装形式,其系统备份只给出了相应的设定值,因此,如何根据这些设定值建立满足现场生产要求的相应模型,是优化该生产线工艺、开发新产品亟需研究的课题。带钢温度模型是该生产线模型中的重要模型之一,因为带钢温度预报精度不仅直接影响轧制力和轧辊热凸度的预报精度,而且还将影响产品的最终组织和性能。为此,本文拟对某钢厂CSP轧制区生产工艺特点进行分析,得出带钢温度下降的主要因素,由此建立带钢温度模型,并将其预测值与设定值进行比较,确定带钢温度模型的生产适用性。

1 CSP生产线的轧制工艺

图1为CSP生产线轧制工艺示意图。由图1可看出,连铸坯从均热炉出来,经过一段极短距离的中间辊道输送后,用高压水除去表面氧化铁皮,然后以一定的初速度进入精轧机组进行连续轧制。在均热炉出口处和精轧机组出口处均装有高温测温计,以便在线测定带钢温度。机架间设有冷却水喷头,根据在线测得的带钢温度值,调节喷头水量对带钢进行喷水冷却,以控制带钢温度。在均热炉出口处的钢坯温度均匀,表面温度和芯部温度相差很小,此处测温计的测量值较为准确,在实际生产中,一般将它作为全线温度设定的基准值。

图1 CSP生产线轧制工艺示意图Fig.1 Schematic diagram of the CSP rolling process

2 CSP温度模型的建立

带钢在轧制线上的温度变化是由辐射、对流、传导等传热形式引起的,常见的几个基本环节有:①带钢在辊道上或机架间传送时,在空气中辐射的温降;②高压水除鳞时的温降;③机架间喷水或层流冷却时的温降;④在机架中轧制时,塑性变形引起的温升;⑤与轧辊接触时传热所引起的温降。

为了计算上述不同环节的温度变化值,可假设在每个环节中以某一种或两种形式的传热为主,忽略其他形式的传热,并运用相应的模型计算其温度变化值。由图1还可看出,从出炉测温点到F1入口的L0段,带钢先在辊道上传送,然后经高压水除鳞,虽先后经历了辐射、对流两种温度变化形式,但由于采用了紧凑式布置,辊道长度不足3 m,带钢在空气中停留时间很短,所以辐射以及与空气的对流传热量很少,只需考虑在高压水除鳞时强迫对流所引起的温降;在L1~L7各段中,带钢交叉经历了轧制变形、与轧辊接触、低压水冷却等环节,所以同时具有上述3种温度变化形式。热轧带钢精轧过程中的塑性变形热和接触导热可假设互相抵消[1-2],轧制过程中的塑性变形热和接触导热损失所引起的温度变化大致上相互抵消,所以带钢的温度变化主要发生在变形区外的水冷和空冷区[3-4]。

由此可见,CSP生产线轧制区带钢温度的变化是由高压水除鳞和机架间喷水引起的,而两者具有相同形式的温降公式,因此,可将其看作一个当量冷却系统。根据传热学理论,经过推导后给出了以下模型[1]:

式中:tS为冷却前轧件的温度,℃;tM为冷却后轧件的温度,℃;tW为冷却水水温,℃;α为强迫对流交换系数,W/(m2·℃);lr为冷却水段长度,m;γ为带钢密度,kg/m3;C为比热容,J/(kg·℃);h7为F7机架轧件厚度,mm;v7为F7机架轧件速度,m/s。

若令综合水冷系数k=-2α/γC,则式(1)可化为

由式(2)可知,欲确定水冷温降模型,必须先确定综合水冷系数k。考虑到各段的冷却工艺不同,各段应具有不同的k值,于是将式(2)改为式(3),以确定各段水冷的温降模型。即:

式中:i=1~8,其中i=1时,t0为均热炉出口处带钢温度的测定值;i=8时,t8为精轧出口处带钢温度测定值。

3 数据处理与结果分析

若令式(3)中y=ti,x1=ti-1,x2=li-1/h7v7,则式(3)可化为

运用Origin软件中自定义函数的回归功能,根据各段温度设定值、机架间距离值、末架产品厚度和速度值,即可回归计算得到各段相应的ki-1值,从而确定水冷模型中的相关综合水冷系数。在实际生产中,钢坯的加热温度依据钢种的不同而有所不同[5],为了确保开轧温度和终轧温度,轧制线上应施用冷却水的水量是不同的。本文为了简化计算和增加现场的适用性,假定一定化学成分的带钢轧制工艺是相对稳定的,对不同出炉温度范围的钢坯各段水冷系数进行了回归。对于w(C)=0.039 6%~0.043 7%的低碳钢,根据43组现场数据回归得到各段ki-1值、相应的相关系数平方值R2和显著性检验F值(见表1)。

取信度α=0.05时,F2,400.05=3.23。由此可见,表1中各道次的F值均通过了显著性检验,所以以水冷为基础推导的温降模型基本上反映了实际生产情况。同时还注意到,各段对应的k值波动很大,表明各段的综合冷却条件是不相同的,而回归的相关系数平方值R2也表明前面的假设是成立的,即冷却水对轧件温度变化的作用在各种因素中占首要地位,轧制过程中的塑性变形热和接触导热损失所引起的温度变化大致上相互抵消,所以带钢的温度变化主要是由冷却水(包括高压和低压冷却水)水冷引起的。

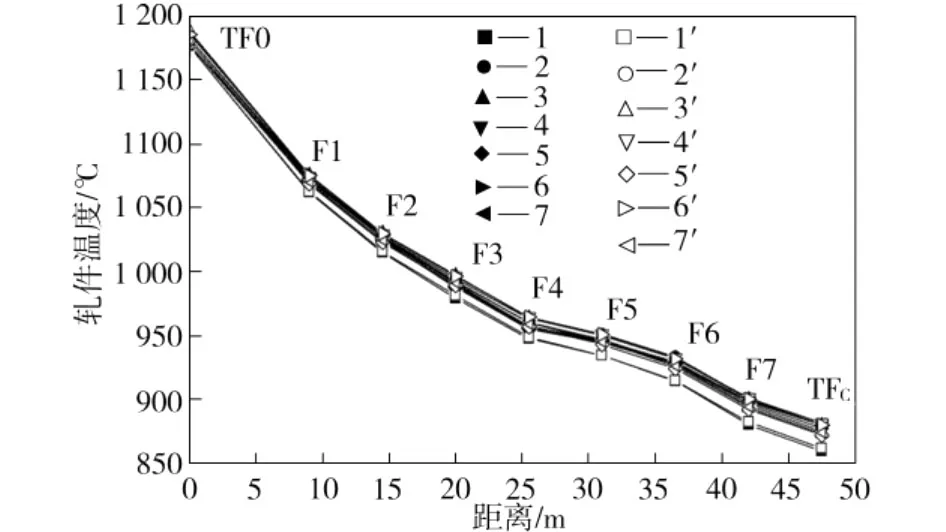

图2 各机架带钢设定温度值与预测值的对比Fig.2 Comparison between the set-up and predicted strip temperature values

表1 各段综合冷却系数值、相应的相关系数平方值Table 1 Comprehensive cooling coefficient,COD and F value for each zone

利用已回归出的水冷模型各段综合水冷系数,另选取合适的带钢,将其相应的轧制工艺参数代入到水冷模型中,即可对所确立的模型进行检验并对所选带钢温度进行预报。图2为带钢沿各机架设定温度值与水冷模型预测值的对比,图中1、2、3、4、5、6、7分别表示w(C)为0.040%的不同带钢沿各机架温度设定值曲线,1′、2′、3′、4′、5′、6′、7′则分别为对应的带钢温度预报值曲线。图3为各机架温度预报值的误差。结合图2、图3可看出,带钢温度预报值和原设定值之间的差别很小,均为±10℃,所以水冷模型和回归计算得到的k值可用于实际生产带钢温度值的设定。

图3 各机架带钢温度预报值的误差Fig.3 Errors of the strip temperature prediction value for each mill

4 结论

(1)水冷是影响CSP生产带钢温度的主要因素,其带钢温度的设定可以建立以水冷为基础的温降模型。

(2)水冷模型的预报精度主要取决于各段综合水冷系数,准确地确定各段综合水冷系数是保证设定精度的重要措施。

[1] 孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002:106-121.

[2] 宋勇,唐获,赵志毅,等.热连轧精轧机组温度模型的改进[J].北京科技大学学报,2002,24(5):548.

[3] 陈水宣.热轧带钢温度建模和数值模拟[D].杭州:浙江大学,2008:56-60.

[4] 吕长宝.热连轧带钢的温度模型与模拟应用[J].钢铁,2008,25(6):16.

[5] 王廷溥,齐克敏.金属塑性加工学[M].北京:冶金工业出版社,2007:110.

[6] 日本钢铁协会.板带轧制理论与实践[M].王国栋,吴国良,译.北京:中国铁道出版社,1990:191.