旋流再生旧砂循环使用新装备的研发

郭景纯,郭思福,李 珊,张 方,陈祖尧,朱世俊

(1.昆明理工大学,云南 昆明 650000;2.昆明市技术交流站,云南 昆明 650000)

1 国内外旧砂再生研究开发简况与发展趋势

旧砂再生从美国1912年最早开始发表文章至今已有近100年历史,目前先后发展出湿法、干法、热法、及各种联合再生等较全面的各种再生方法用于生产,解决着包括黏土湿型砂,水玻璃砂和各种树脂砂等有机黏结剂砂的再生回用,显示出节约原材料、节能,尤其是改善环境,避免公害的效果,并对提高铸件质量,减少废品,在技术质量及经济上均起了不小的作用[1]。

如美国、日本、德国等工业发达国家旧砂再生的采用厂已达40%~60%,但大批大量生产的大厂采用较少,尤其是汽车、拖拉机、内燃机制造厂生产发动机汽缸体、汽缸盖的厂家仍因采用新砂做有机黏结剂型芯打箱后,循环混合旧砂超量,导致仍需大量排放旧砂。因而21世纪已进入到解决循环使用并推向零废物排放、绿色铸造的新阶段[2]。

近10年来,为解决打箱后,含泥量为10%~14%的混合旧砂经再生达到如新砂那样的含泥量为0.3%~0.4%的水平,能代替新砂制有机黏结剂型芯,使旧砂能循环使用的难题,世界工业发达的国家竞相研究开发,如法国采用湿法水洗,美国采用热法焙烧及干法气流、日本采用干法机械离心及荷兰采用加热烘干磨轮再生等。在个别少数厂用于生产,取得一定效果。此外,新的工艺方法,如蒸汽压再生、冷冻再生、等离子体热法再生等的研发,也取得成功的尝试[3]。

但至今看来,尚未获得一种,能耗较少,工艺流程设备较简,再生效果较佳,生态环境较好,达到经济实用,可普遍广泛采用的较佳方法。

我国旧砂再生开展较晚,解放后机械工业从修配转向制造之后,上世纪50—60年代才开始采用一些简单的湿法再生,竖吹式气流再生,简单的热法再生等在少数地区及工厂应用[4]。上世纪70—80年代,在湿法再生结合水力清砂开发出再生系统在一些厂有所推广[5],1978年我校在云南省科委,及1982年与1984年先后两次获得国家自然科学基金资助,开发出3 t/h气流横吹式再生机及1t/h、2t/h、3 t/h系列产品,在全国20余家中小厂及十堰二汽的第二铸造厂等有所推广,之后1986年开发出逆流式机械再生,在上海沪东造船厂铸钢车间等几家厂采用水玻璃砂再生,取得较好效果[6]。

在此期间由国外先后引进一些树脂砂再生线成套设备,我国几个铸造机械厂也开发出几种再生树脂砂的气流和离心式再生机成套设备,在生产上有所推广,以及有的中小厂也自制出简易震动再生及离心式再生机等用于生产,由于我国中小厂众多,估计采用旧砂再生的厂家比例不大,仅5%~10%左右。

2 黏土湿型砂再生循环使用的研发

进入21世纪,我国也进入解决旧砂循环使用的新阶段。在十堰东风汽车公司的二汽、长春一汽及重庆长江造型材料公司先后开发出热法焙烧再生及废砂制砖等综合利用,无锡锡南铸造机械厂研制出大型树脂砂再生装备,同时也开发出酯硬化水玻璃砂热法再生线,以及山东平度的铸造机械厂在覆膜砂上开发出热法再生线等均具有一定特色,生产上取得一定效果[7]。

我们也在2007年第3次申请到国家自然科学基金的资助下,专门对湿型黏土砂再生循环使用进行了3年的研究,开发出磨轮再生及综合再生的工艺,取得了再生砂可代新砂制出有机黏结剂树脂砂芯,达到要求水平的效果。见文献[3]与文献[6]。

在300℃热湿拉强度达0.842 MPa,在室温下湿拉强度达1.784 MPa,发气量达17 m L/g.

图1是旧砂与再生砂在显微镜下对比照片,可见再生砂粒表面洁净圆整。

图1 旧砂(a)及再生砂(b)显微镜下照片图

在工艺流程上找到了一条综合再生解决黏土砂循环使用的道路,即:低温烘干混合砂——强磁分离出弱磁性有效黏土砂(约50%量可应用于造型)——创新双筒型震动初再生(去泥率达50%左右,并可去除与松动旧砂凹处黏土膜)——磨轮精再生(可强力摩擦与搓研各个砂粒整个表面,含泥量达到3%~6%,近于新砂水平)——最后以倾斜震动筛去除细粒及粉尘,得净化再生砂[6]。工艺流程如图2。

图2 磨轮再生工艺流程简图

3 旋流再生新工艺装备的研发[8]

由于磨轮再生系将砂群分散成粒,流经分砂轮与磨轮间狭小的偏心的间隙,产生强烈的磨擦与搓研而获得再生,且仅一次通过,生产能力不高,另外综合再生工艺中用强磁分离弱磁性有效黏土砂要求较高的磁场强度,需要投资昂贵的电磁分离装置;尤其是不能满足大批、大量、生产量较大的要求,生产上难于采用。

2010年—2012年在完成国家课题基金后,继续探索新的再生方法,先后取得3项专利:叶片式旧砂再生磨轮机(Z L 200920294476.5)、一种偏心轮式旧砂再生磨轮机(Z L 200920294475.0)及一种带磨轮的旧砂再生装置(Z L 201020684940.4),均取得好的效果。我们也研究出永磁分离来代替解决的办法。另外一种旋流再生效果最佳,而且可满足大量生产的要求,并已申请专利。

3.1 旋流再生新工艺的研究开发

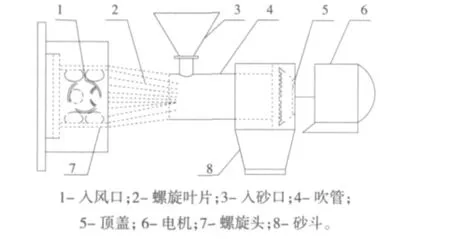

旋流再生试验装置如图3,系通过气固两相流,将砂群分散成一颗颗旋转的砂粒,在砂粒与砂粒和砂粒与叶片之间产生强烈的磨擦与搓研。之后,旋转的砂粒又再与旋转的撞击顶盖上和聚集的一层砂粒层相互产生撞击、摩擦和搓研的综合作用下,实现了较好的让每颗砂粒上包裹着的黏结剂薄膜和杂物作用,从而得到较好的清除。而且这样砂粒破碎率低,再生效果好。

图3 旋流再生试验装置图

如图3所示,旧砂由顶部入砂口3在重力作用下落到吹管4中,高速气流从横向入风口1进入到带有螺旋叶片2的吹管4内,砂粒在旋流的作用下喷射到由电机6带动产生高速转动的顶盖5上,在顶盖中使砂粒与顶盖之间再产生撞击及砂粒与砂粒之间互相摩擦后,进入砂斗8,最终达到去除砂粒上包裹着的惰性膜及杂物获得再生砂的目的。

3.2 旋流再生工艺装备的开发

旋流再生设备是在早已开发的横吹式气流再生机基础上[1,9],改进与更新设计成新一代的一机多级多排而实现的,如图4.

图4 多级多排再生装备简图

多级,可根据再生各种砂的难度不同,采用1~4级,并对每级自上而下可采取不同工艺参数及选用不同形状的撞击顶盖,产生不同的撞击、摩擦与搓研的强度,达到既可适应各种砂的不同再生难度的要求,更可提高再生的效果,满足不同需求与理想的效果。

多排则可按不同生产量设计成1~4排,单排可分别为3 t/h、5 t/h、10t/h以至20t/h,年可再生几千吨到几万吨,再生可单独设计成生产线,可开1至3班,如5t/h,按年工作250d计,年产量可达1万t~2.6万t,如此设计的不同系列的产品,可适用于不同产量,尤其是满足大批大量生产汽车、拖拉机等厂的要求。

4 小 结

这样一机多级多排的再生设备减少了原来不同工艺装备组合之间的储备、运输等设备,达到占地小,功率省,投资少,设备简单易制,安装管理方便,经济性佳,再生效果好,适应性广,可适应大中小厂不同砂种和产量的要求,而且由于横吹式旋流再生有无传动件,工作可靠,故障少,性能稳定等优点。一机多级多排可以说是适应性广泛,有如机械制造上由多种动力头组成的组合机床那样,可成为砂处理功能较全,且经济,效能好,而成为较之过去的各种再生方法可广泛和普遍采用的最佳选择。

就这一技术已申请专利,并将开发形成有国家自主知识产权的产品,不仅国内采用,还可向国外推广。

从旋流综合再生的工艺流程看,其中强磁分离与震动破碎初再生可代替原来砂处理系统中的震动破碎与磁分离器,使砂处理系统全面改观,成为包括功能全面、性能较佳且简单经济、环境较好的新的砂处理系统。

此外,对再生产生的粉尘细粒及清理铸件下来的废砂,也采用综合利用的办法,加入冲天炉中,既由于其含有树脂粉末和未燃煤粉等可助燃节能,又可将炉渣粒化或做成渣棉隔热材料成为附产品有效利用[1,10】,促进零废物排放和绿色铸造的实现。

5 展 望

总的看来,21世纪是绿色世纪,希望铸造生产厂与铸造机械制造厂加强合作,在以人为本的科学发展观的指引下,教学、科研、生产相结合,共同发挥后发优势,一定能较快实现中国特色铸造,向绿色铸造和优良生态环境推进,使中国铸造走到世界前列。

[1]郭景纯,郭思福.铸造旧砂再生利用及污染治理[M].广州:中山大学出版社.2000.

[2]陈琦,彭兆弟.铸造循环利用技术[M].北京:机械工业出版社,2000.

[3]郭景纯,张方,李珊,等.Mixed Waste green Reclaiming in CoreWork Making Zero Discard and green Foundry Forward [G]//69届国际铸造会议论文集.杭州:2010.

[4]郭景纯.昆明地区旧砂再生总结[J].铸造机械创刊号,1966(1):20.

[5]重庆钢铁设计院.风力送砂及湿法再生调查报告之一,之二[R].1973年.

[6]郭景纯,张方.铸造旧砂再生设备及循环使用的开发与研究[J].铸造设备与工艺,2009(5):45-46.

[7]郭思福,张方,李珊,等.绿色铸造与旧砂再生综述(国内2008年度)[J].铸造设备与工艺,2009(3):54-56.

[8]李珊,郭思福,张方,等.黏土湿型混合旧砂再生循环使用的开发与研究[G]//铸造环保健康绿色全国铸造学会环境保护及安全技术委员会八届三次学术年会暨中国铸造协会绿色铸造工作委员会(筹)绿色铸造论文集.武汉:2011.

[9]黄天佑,金仲信.黏土湿型砂及其质量控制[M].北京:机械工业出版社,2007:110.

[10]新中国50年铸造旧砂再生的发展状况和今后进一步发展的建议与展望[J].铸造设备研究,2001(6):1-6.