浅谈南水北调工程大型排水渡槽槽身施工

□张世雷(河南省水利第二工程局)

1.工程概况

南水北调中线工程郑州2段第三施工标段3座渡槽槽身段的上部结构均为预应力混凝土多纵梁矩形双槽结构,下部结构为薄壁墩支撑,钻孔灌注桩基础。槽身断面底宽11.5m,单槽孔口宽度5m。混凝土强度等级为C50。

排水渡槽主要由槽身段、落地槽段、连接段、上游进口段和下游消能防冲段等五部分组成,建筑物全长228.4m。其中槽身段长110m,上部为预应力混凝土多纵梁矩形单槽结构,孔口尺寸(宽×高)10m×2m;下部结构为薄壁墩支撑,钻孔灌注桩基础。

2.施工规划

每节槽身的一期混凝土浇筑拟采用一次成型的方式进行(即槽底板和槽壁侧墙同时立模和浇筑),在强度达到设计要求后及时完成预应力施工。如此完成槽身后,再统一进行节间止水及后浇带的施工。

槽身底板模板以竹胶板为主(以适应后期张拉变形),槽壁内外模均采用定制的专用大钢模板为主(在后期张拉时先行拆除)。

3.槽身混凝土施工

3.1 承重基础处理

每跨槽身下部回填素土(分层回填、压实)均回填至与墩帽顶平齐,在经历了一个汛期的预沉降后在上部结构槽身混凝土施工前,依据上部结构施工时的荷载组合(以杏园西北沟渡槽为例,3座渡槽中荷载最大)及对回填土层(地基)承载力的验算情况,再确定梁底承重基础的设置,以满足上部结构支立模板和承受上部全部荷载的需要。

3.1.1 回填土层(地基)承载力验算

3.1.1.1 梁跨方向单位长度恒荷载

模板自重

联结件自重

混凝土及钢筋自重

[1]~[3]项合计:

3.1.1.2 活荷载计算

活荷载为施工荷载标准值与振捣混凝土时产生的荷载:

由(1)、(2)得,梁底单位长度竖向荷载标准值为:

3.1.1.3 回填土层承载力验算

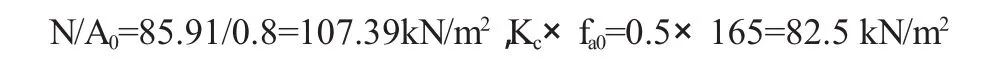

式中:N—上部结构传至基础顶面的竖向荷载 (kN),为85.91kN/m;

A0—梁底回填土层计算面积,取0.8×1.0=0.8m2;

kc—地基承载力调整系数,考虑为新填素土,取0.5;

[fa0]—地基承载力基本容许值(kN/m2)。

本工程建基面处大多为黄土状轻壤土或黄土状轻粉质壤土,地基承载力基本容许值分别为165kN/m2和185kN/m2。本案例中采用[fa0]=165kN/m2进行验算。

则,N/A0=107.39kN/m2> Kc×a0=82.5kN/m2,不满足要求。

3.1.2 承重基础设置

为满足上述承载力的要求,拟在纵梁下部回填土层顶面上增设C15混凝土基础(宽1.2m,厚20cm)以提高其承载力。

承重混凝土基础底压力验算

N/A≤Kc·fa0

式中:A—混凝土基底计算面积,取1.2×1.0=1.2m2;

其它参数含意同前式。

N/A=85.91/1.2=71.59kN/m2,Kc·fa0=0.5·165=82.5kN/m2则,N/A=71.59kN/m2<Kc·fa0=82.5kN/m2,故满足要求。

3.2 槽身模板及支撑系统

3.2.1 模板及支撑系统规划

槽身底部回填分层夯实后,浇筑一道C15碎石混凝土垫层(梁底厚15cm,其它部位厚7cm),垫层上设枋木(15cm×15cm、间距30cm)支撑槽底模板。

槽壁内外模采用定制的大钢模板,配以对拉螺栓和钢管脚手架支撑系统。槽身每面内模支撑于槽身底板中设置的支撑钢筋(25Φ25@600)上,内模位置由顶撑钢管支撑系统及花篮螺栓调节固定。

槽身底板及梁底内侧模均采用优质竹胶板现场加工制作、安装。梁底及内侧模板直接支放于梁底支撑枋木上,槽身底板模板支放于钢筋架及枋木构成的支撑系统上(支撑钢管架按60cm×80cm的方格网布置)。

按照《水电水利工程模板施工规范》DL/T5110-2000规定,模板起拱高度宜为全跨长度的1/1000~3/1000。为了保证槽身在施工时的变形要求,槽身底模施工时全长按二次抛物线设置预拱度,最大起拱高度按40mm控制,其它各点预起拱高度按以下公式进行计算:

y=-4.625×10-7x2+40

(坐标原点定在梁跨度的中点,单位:mm)。

对拉螺栓的两端和支撑内模钢筋的顶端设锥形连接头,同时在对拉螺栓和支撑钢筋的中部加焊一道钢片止水。

3.2.2 模板安装

地基经夯实处理后,先安装底模系统,底模验收合格后,方进入侧模等工序施工。侧模经清除污垢涂上脱模剂后,先安装两侧外模,接着进行支座、钢筋和穿束预应力波纹管安装,待支座、钢筋和穿束波纹管工程验收合格后,再立内侧模。内侧模的定位主要由附属在侧墙钢筋上的止头钢筋进行控制,在顶部由钢管卡具进行控制。

为保证槽身混凝土表面不因拆模遭受损伤,混凝土须达到80%的设计强度后方可拆除侧模。模板拆除后,再取掉锥形头,并割除钢筋丝头。

钢模板在每次拆除后,使用手持式电动刷清理板面,清理干净后涂刷一层脱模剂(新机油),每次使用前对出现锈点部位进行清理,涂刷脱模剂,以减少钢模板与混凝土面的吸附力,保证混凝土的表观质量。

3.2.3 对拉螺栓及支撑筋的处理

为确保水流不沿拉结螺栓或支撑筋外渗,拆模时不得振动对拉螺栓,对拉螺栓中间必须设置一道φ50的止水钢片,且止水片必须与拉筋满焊,严防水流沿止水片与拉筋间的空隙处渗漏。

3.3 槽身混凝土浇筑

3.3.1 材料选用

槽身采用C50混凝土,对砂、石骨料的强度、颗粒级配、粒径以及坍落度都有较高的要求。由于槽身体积大,每节槽身混凝土达224m3,且槽身墙体较薄,加之波纹管、拉结筋分布较密,在混凝土浇筑时仓内平仓困难。因此,在做C50混凝土配合比试验时,要求选用流动性大,和易性好的一级配混凝土(石子最大粒径为20mm),以满足入泵坍落度140~160㎜的要求。

3.3.2 混凝土浇筑

槽身混凝土浇筑采用水平分层法进行。底板分二层施工,第一层仅浇筑至底板(未含纵梁)顶层钢筋以下10cm处,第二层才将底板及纵梁浇筑完毕。侧墙按50cm水平分层对称浇筑。

混凝土振捣方式采用2.2kW的插入式加长振捣棒进行振捣。为防止波纹管受损,纵梁混凝土施工时,采用局部区域分层法进行施工。先浇至波纹管底部,在振捣密实后再覆盖波纹管,将纵梁浇筑完毕。

混凝土的振捣是混凝土质量的关键,欠振或超振或拔棒过快都将产生质量缺陷,严重的将产生质量事故。因此,在混凝土振捣时一定要合理掌握振捣时间。对于插入式振捣器,振捣结束的最佳时间是混凝土表面已泛浆且气泡不再冒出的那一瞬间。振捣过程中不得触及钢筋、波纹管和模板。

3.4 预应力施工

本工程预应力钢束采用标准GB/T5224-2003φS15.2mm高强低松弛钢铰线,fptk=1860MPa;锚具采用YJM15-7型锚具及其配件,与之相配套的张拉设备采用YCK1500型千斤顶;波纹管采用Φ70金属波纹管。张拉控制应力σcon=0.75fptk=1395MPa。

张拉施工前需要完成槽身内预留孔道、编束、制锚、穿束和张拉机具设备的准备工作。

穿束前应全面检查锚垫板和孔道,锚垫板应位置正确,若锚垫板移位,造成垫板平面和孔道中轴线不垂直时,应用楔形垫板加以纠正;孔道内应畅通,无水分和杂物,孔道应完整无缺。制好的钢丝束应检查其绑扎是否牢固、端头有无弯折现象;钢丝束按长度和孔位编号,穿束时核对长度,对号穿入孔道。

3.4.1 钢绞线编束和穿束

3.4.1.1 下料:钢绞线下料时,宜用砂轮锯切割,若用气割或电焊切割,应保证切口至夹片夹持部位之间的距离不少于10cm,以防加热降低钢绞线机械性能。下料长度参照各渡槽预应力钢束构造图中钢铰线材料表所示“下料长度”,并用下式进行复核,确保每根钢铰线的长度满足要求。

式中:

L孔—孔道长度,以设计长度为准;L锚—工作锚所需长度;L顶—穿入千斤顶内所需最小长度;L安—工具锚及夹片外所需最小长度。

3.4.1.2 编束:钢绞线编束时需在平坦、干燥且无油污的场地进行,各根钢绞线尽量放平,不得缠绕,每1.0~1.5m绑扎一道,距束端0.5~1.0m和1.5m处,应加绑一道,以利安装锚具。

3.4.1.3 穿束:穿束前仔细检查构件端部的扩孔部分(即喇叭管)的形状和尺寸,同时检查波纹管的外表质量,只有上述两项均检验合格后方可穿束。

穿束前采用胶布将钢绞线束的端头胶牢,以防捅破波纹管。一切都准备就绪后,用人工将盘卷的钢绞线束缓缓穿入波纹管内。穿束后的波纹管由人工抬起缓缓穿入波纹管定位支架内,经调整后用20号扎丝固定在支架上,并不得在定位支架上拖动。

3.4.2 预应力张拉

3.4.2.1 预制T梁混凝土立方体强度达到混凝土强度设计等级的85%后,且混凝土龄期≥14d时,方可张拉钢束。

3.4.2.2 张拉顺序:张拉按照“先张拉中肋后两边对称、先张拉底索再张拉上索”的原则进行,对称钢束采用两套设备同时张拉。钢束张拉时两端对称、均匀张拉,采用张拉力与引伸量双控。两端张拉达到要求应力后,先锚固一端,另一端补足应力后再锚固。

3.4.2.3 钢绞线断丝、滑丝不得超过1根,每个断面断丝之和不得超过该断面钢丝总数的1%。

3.4.2.4 安装锚垫板时,应保证锚固面与钢束垂直。

3.4.2.5 管道压浆采用C50水泥浆,真空压浆,并要求压浆饱满。为防止水泥浆产生干缩,可掺入一定量的膨胀剂,具体掺入量由实验确定,以满足补偿收缩为准。3.4.2.6张拉工艺如图1所示:

图1 厚张拉工艺示意图

3.4.2.7 加强对设备、锚具、预应力筋的检查