井口平台与单点一体化方案探讨

,,

(中海油能源发展采油服务公司,天津 300452)

对于浅水海域油田的开发模式,已经在渤海湾得到成功应用,主要包括:全海式和半海半陆式。但是这些传统的开发模式,对于寿命短,产量低的边际油田存在经济性差的缺点,使得很多已经探明的边际油田无法进行开采。为此,对传统全海开发模式的“井口平台+海底管线+单点系泊系统+FPSO”方案(以下简称传统开发模式)进行优化,即将井口平台同时作为塔架式软刚臂[1],称之为系泊塔的开发方案。

1 方案简介

传统开发模式系统复杂,主要由一个或多个井口平台、海底管线、海底电缆、单点系泊系统和FPSO组成,见图1。

图1 传统模式示意

采用这种传统的全海式开发模式,相比其它开发模式,具有以下优点。

1)经济性好,离岸越远的油田经济性越好。

2)投资风险较小,因为FPSO可重复利用,废弃费用低。

3)开采设施与陆地无关,免去了许多麻烦和费用。

4)海上生产,海上直接销售,容易管理。

但同时也有其不足,主要体现在系泊系统技术复杂,要求高,我国没有掌握关键技术,需要进口,费用较高;初期投资大,经济门槛高等。

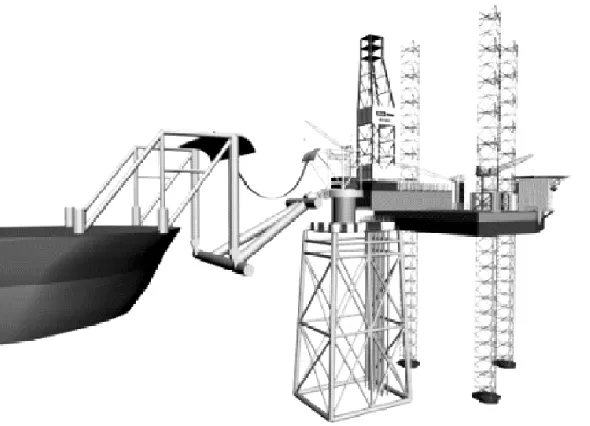

井口平台与单点一体化方案的提出是充分利用传统方案的优点,同时在它的不足之处进行优化。充分利用软刚臂系泊系统在渤海湾成功应用的经验,同时省去一个单点系泊塔架、井口平台与单点之间的海底管线和海底电缆,见图2。

图2 井口平台与单点一体化示意

2 关键技术

对于井口平台与单点一体化方案,大部分内容是在传统模式的基础上进行优化和改进的,其关键技术在于修井方案、同步旋转和系泊小车方案等。

2.1 修井方案

油田修井作业对本方案的影响较大,由于FPSO的风向标效应,围绕井口平台360°旋转。按照传统方案,单点系泊YOKE头与系泊塔的主轴承相连。直接在平台上布置井口,无法实现FPSO在线修井作业。为了解决这个技术难题,本方案提出了旋转头与系泊YOKE分离的方式,将传统方案的主轴承进为在井口平台主甲板外缘设置一个大直径的滑轨,在系泊YOKE头部设置一个与滑轨配合的系泊小车,见图3。

图3 滑轨和系泊小车示意

对于修井机的布置,根据现场需要可以采用在平台上布置修井机,修井作业时不受天气影响,不用解脱或固定FPSO;也可以采用修井船进行修井作业。

修井机方案通过在井口平台上设置修井机模块,单点系泊点设置在生产甲板上,生产旋转接头配置在修井机井架顶上,井口平台在修井作业时,不用解脱FPSO, FPSO可随海流和风浪等因素引起的旋转作360°转动,不影响油田正常生产作业。见图4。

图4 修井机方案示意

无修井机方案先采用抛锚或拖轮将FPSO固定,然后采用自升式钻/修井平台进行修井作业,在不用解脱FPSO的情况下可以进行钻/修井作业,且不影响油田的正常生产作业。见图5。

图5 无修井机方案示意

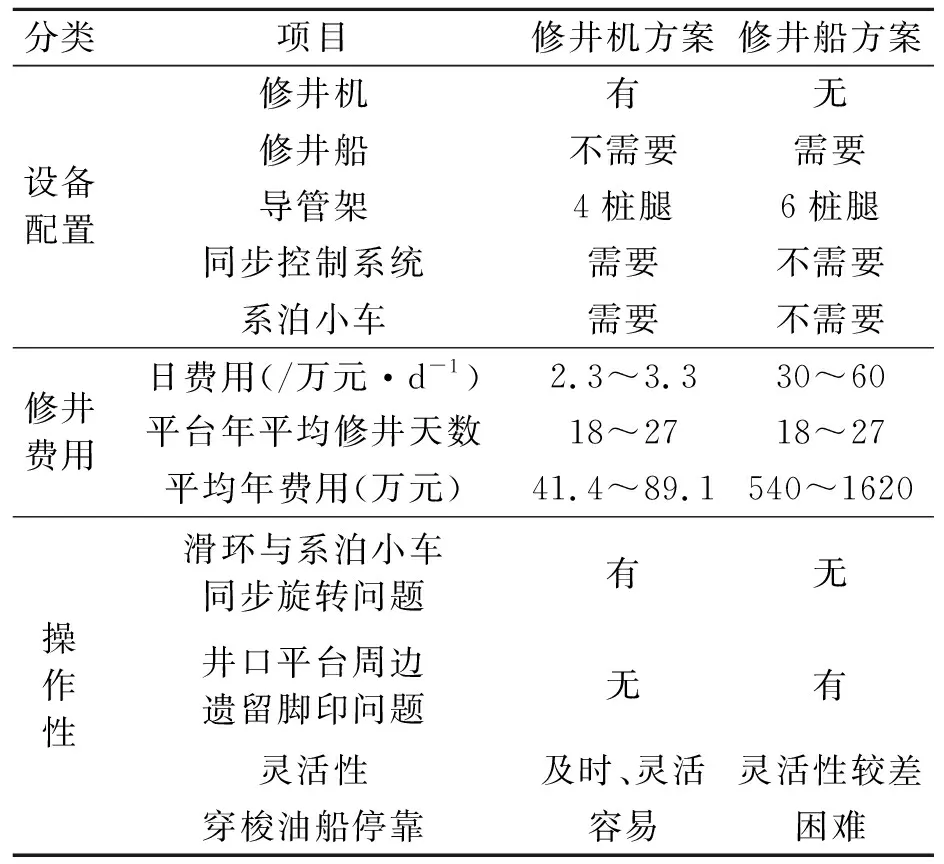

结合现役油田修井作业的经验,将两种修井机布置方案进行对比,见表1。

表1 两种修井方案比较

2.2 系泊小车方案

传统方案中,系泊头与导管架之间通过主轴承实现结构上的旋转,见图6。

图6 传统模式主轴承与YOKE头布置

一般主轴承的直径为2 m左右,位于旋转头下方。在井口平台与单点一体化方案中,考虑到井口的布置(修井架),FPSO在旋转头过程中,YOKE头会与井口上部设备撞击,如果在平台上布置修井机,YOKE根本无法避让。如果要将井口完全布置在轴承内圈以内,根据初步设计,主轴承的直径至少需要20 m,这在技术上和成本上都很难实现。所以考虑采用系泊滑轨和系泊小车相结合的方式来实现原来的原理,环形滑轨采用不对称的组合工字钢结构形式,见图7。

2.3 同步旋转问题

在传统方案中,系泊YOKE、系泊头和旋转头的外环是通过刚性连接的,FPSO受环境力作用,带动YOKE、系泊头、旋转头外环和跨接软管与电缆一起运动,自然是同步的。但是,对于井口平台与单点一体化方案来说,系泊头、跨接软管和跨接电缆为一体,而YOKE与系泊小车为一体,二者之间无法连接在一起,所以在二者之间增加了一套同步选装系统,其原理见图8。

图7 环形滑轨和系泊小车

图8 同步系统控制示意

为了实现二者之间的同步,考虑预先设定角度零度基准线,通过#1传感器检测当前圆形滑轨上的系泊小车的转角θ1(即FPSO围绕圆形滑轨旋转偏离该零点基准线的角位移),同时通过#2传感器检测滑环偏离该零点基准线的角度θ2,并将上述角度信号θ1及θ2送至PLC。PLC作为控制中心接收上述的角度信号并进行逻辑运算,然后输出信号驱动电机启/停及正/反转动作,使得滑环与系泊小车同步转动。

3 计算分析

3.1 基础数据

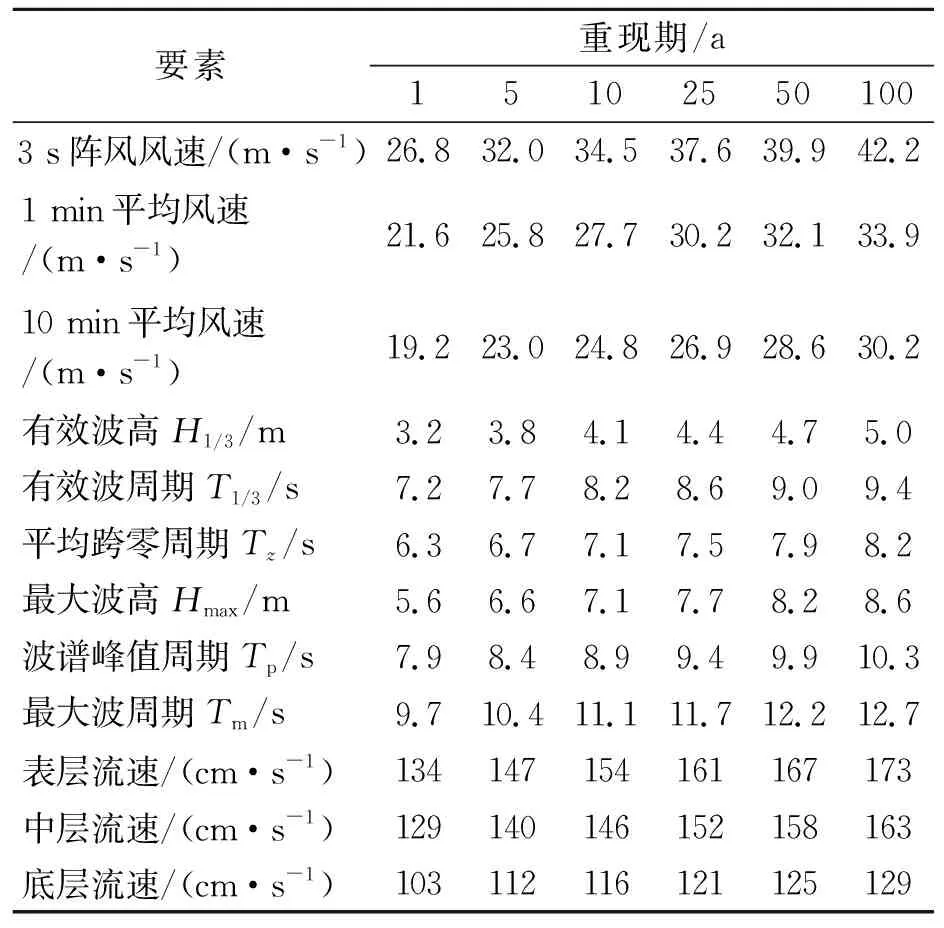

选取某个现役边际油田的环境参数和假想FPSO和穿梭油船作为计算基础。FPSO和穿梭油船主要参数见表2,环境参数见表3。

将1年一遇环境条件作为操作工况,50年一遇作为生存工况。

3.2 系泊分析

FPSO采用永久系泊,在生存工况条件下不解脱。用MOSES建立系泊系统各部件(船体、系泊结构、系泊腿、软刚臂、系泊导管架)的模型,设定每个部分的初始状态,联接系统所有部件,建立船体板格模型并用三维绕流理论建立船体水动力数据库,模拟系泊系统在风浪流作用下的响应并考虑以下因素的影响(FPSO 同向风浪流相对于FPSO 的不同攻角和不同的环境重现期);然后对系泊系统在风浪流作用下的响应进行时域模拟,并参数化地考虑了风浪流方向和重现期的影响。计算得出最大系泊力见图9。

表2 FPSO及穿梭油船参数

图9 风浪流工况下最大系泊力

要素重现期/a151025501003 s阵风风速/(m·s-1)26.832.034.537.639.942.21 min平均风速/(m·s-1)21.625.827.730.232.133.910 min平均风速/(m·s-1)19.223.024.826.928.630.2有效波高H1/3/m3.23.84.14.44.75.0有效波周期T1/3/s7.27.78.28.69.09.4平均跨零周期Tz/s6.36.77.17.57.98.2最大波高Hmax/m5.66.67.17.78.28.6波谱峰值周期Tp/s7.98.48.99.49.910.3最大波周期Tm/s9.710.411.111.712.212.7表层流速/(cm·s-1)134147154161167173中层流速/(cm·s-1)129140146152158163底层流速/(cm·s-1)103112116121125129

3.3 结构强度分析

3.3.1 导管架模块结构分析

导管架及上部模块结构根据专业结构计算软件SACS建立模型[2-3],SACS结构模型见图10。其中,圆形滑轨是建立在模型的分析中的。

图10 导管架SACS模型

为了便于建模计算,修井甲板以上模块的力和弯矩在模型中都简化到了甲板上,桩腿的设计作为单独文件输入到SACS中。模型的计算载荷如下。

1)导管架和上部模块所有结构的重量。

2)包括防腐锌块和底部防尘板的附属件重量。

3)上部模块设备重量。

4)上部模块活动载荷。

5)修井包重量,包括操作状态和风暴状态9个井位的不同工况组合。

6)从0~360° 八个角度(每45°一种)的系泊力。

7)从0~360° 八个角度(每45°一种)的风浪流载荷。

在SACS中输入数据并进行工况组合,计算得到平台在操作工况及生存工况下结构强度UC值(计算应力/许用应力)都小于1。所以,所有杆件和节点包括小车滑轨的强度是满足要求的。

小车滑轨垂直方向最大转角为0.08°,小车滑轨梁变形较小,每1 m长度最大垂向变形为1.4 mm。

导管架桩腿入泥深度72 m,外径1 219 mm,其承载能力满足强度要求,在操作工况下桩腿承载能力的安全系数大于2.0;而在生存工况下桩腿承载的安全系数大于1.5。因此,桩腿承载能力符合规范要求。

3.3.2 系泊小车结构分析

系泊小车的主要承力构件是滚轮和轴。滚轮承受力,滚轮轴承受弯矩。因此,本文通过分析小车的滚轮和轴的受力情况从而选定其型号。

1)水平承载滚轮系统分析。系泊小车主要受力部分见图11,系泊小车主要承受来自FPSO水平及垂直方向上的两个作用力,即水平力FH=4 000 kN(最大系泊力),垂直力FV=1 500 kN(软刚臂系统的保守自重)。

图11 小车受力简图

(1)垂直力FV在系泊小车内上A点和外下B点产生水平反力。

(2)FPSO的水平拉力FH全部作用在系泊小车内下E点。

(3)FPSO拖着系泊小车在旋转过程中,系泊小车下体即系泊小车内下C点和外下D点需克服水平力(4 000 kN)和垂直力(1 500 kN)在小车上产生的摩擦力F2、-F2。

由上述受力的简单分析可以综合得到A~E点的水平反力,进而可以得到系泊小车水平承载滚轮的最大受力F。设计中保证小车有8套这样的水平滚轮,为保守计算,可以假设仅6个承受载荷,则每个水平滚轮的承载力为F÷6,每个滚轮轴的危险截面的弯矩为Mmax=FL÷6÷4(L为滚轮轴距)。由此可以选定水平承载滚轮系统。

2)垂直承载滚轮系统分析。软刚臂垂直方向的载荷FV=1 500 kN,主要由系泊小车垂向滚轮,即顶部滚轮轴及轴承来承受,总计有16根滚轮轴,保守考虑假设仅12根滚轮轴承受荷载,则每根滚轮或滚轮轴所承受的力为FV÷12,则轴危险截面的弯矩为Mmax=FV×(L÷12)÷4。由此可以选定垂直承载滚轮系统。

可以用同样的道理分析系泊小车的其它钢结构。

综上所述,结构强度的初步分析结果表明,井口平台在操作工况及生存工况下,都能满足相关规范要求。

4 工程费用

井口平台与单点一体化方案作为一个开发边际油田的创新性方案,比传统方案有着明显的优势,主要体现在以下几个方面。

1)节省了井口平台到单点导管架之间的海底管线和海底电缆的采办和安装费用。一般情况下,井口平台距离单点导管架的距离为1.5 km。

2)节省了一个导管架。经过初步估算,井口平台与单点一体化方案费用大约为传统开发方案费用的70%。对于滚动开发边际油田的重复建设方面,具有更加明显的优势。

5 结论

综上所述,井口平台与单点一体化方案是开发边际油田的模式,在技术上是可行的,同时在投资上可以大大节省投资成本。对于滚动开发边际油田,在油田的经济评价中具有更加明显的优势。但是,由于其同步旋转系统还未得到工程实际应用的验证,需要更加深入的研究,以确保系统的安全。

[1] 吕立功,景 勇,温宝贵,等.FPSO系泊系统设计上的考虑[J].中国造船,2005,46(增刊):348-356.

[2] 宋 剑,何 勇,沈照伟,等.单点系泊海洋平台结构管节点强度校核与可靠性分析[J].中国海洋平台,2004(4):26-29.

[3] 王振法,柳立峰,彭星来,等.井口平台模型的完善与强度结果分析[J].安全、健康和环境,2011(3):18-20,23.