调距桨内外油管支撑布置的优化研究

,,

(1.武汉船舶职业技术学院,武汉430050;2.中国舰船研究设计中心,武汉 430064)

目前推进系统采用调距桨装置在水面舰船上的应用越来越广泛,随着水面舰船的排水量、主机功率日趋增大,大功率调距桨装置的结构研究也越来越深入。大功率调距桨装置装船必将增加轴系设计的复杂性。调距桨的内外同心油管是调距操纵的重要组成部分,因此在轴系设计中应确保轴系与内外油管在运行中不发生共振现象,所以对于内外油管的支撑布置必须进行优化研究[1]。

1 轴系振动分析

由于轴系内外油管在轴系内为刚性支撑,所以支撑油管的布置情况,直接影响了轴系的振动情况,而内外油管的振动与轴系在模型简化上可认为是固定一体的。

轴系振动的主要影响因素是,螺旋桨轴上的附加动应力和船体艉部产生的结构振动时引起的轴系反作用力的动力放大。而轴系产生的振动往往会影响轴系的稳定运行。根据轴系计算模型简化,通常螺旋桨被模拟成布置在无质量轴自由端的均质薄圆盘(螺旋桨盘面),所以其固有频率w为

(1)

式中:m——螺旋桨及其附连水的质量,kg;

G=(K/n-1)·Jd;

其中:K=JP/Jd;

JP——螺旋桨及其附连水的极惯性矩,

N·m2;

Jd——螺旋桨及其附连水的径向惯性矩,

N·m2;

n——回旋振动阶数,n=ω/Ω,对于逆回旋,n<0;

Ω——振动角速度(即轴的旋转频率),rad/s;

δp、θp——螺旋桨盘面处受到单位力作用时,该盘面处的固定挠度(m/N)和转角(rad/s);

δm、θm——螺旋桨盘面处受到单位力矩作用时,该盘面处的固定挠度(m/N)和转角(rad/s);

其中这些影响因素参数δp,θp,δm,θm假定在所有半径方位上是确定的常量[2-3]。

2 建立仿真模型

研究中采用有限元法对调距桨轴系旋转振动进行数值仿真,所以必须建立调距桨轴系以及内外油管的有限元模型。内、外油管与轴同心布置,外油管在后端与桨毂内的活塞杆相连接,前端和主控制阀相连接,外油管支撑于轴系内孔中设置的支承座上,内油管支撑于外油管内孔设置的支承座上,在轴系运转时,油管随轴系同步转动。为减小内、外油管相互影响,内油管支撑位置和外油管保持一致,因此在分析轴内油管时,为简化模型,可将内、外油管简化为一根油管,简称为轴系内油管。

油管属于细长旋转杆件和匀质细长杆件,根据简单的细长杆件动力学原理,为保证杆件平稳和支撑受力均匀,油管各支撑距离应均匀布置,另外在油管支撑布置时,除考虑油管静态支撑受力特性外,还必须考虑油管的动态振动特性。由于油管布置在轴内,随轴同步转动,因此油管的振动特性和轴系的振动特性相互影响,一方面轴系的振动通过支撑对油管产生影响,另一方面油管通过支撑施加到轴系上,对轴系的振动特性产生影响,因此在油管布置设计时,必须综合考虑轴系振动特性和油管的振动特性,合理布置油管支撑,有效控制振动对油管和轴系产生的影响[4]。

为使油管各支撑受力尽量小,油管重力在轴系上的布置应尽量均匀,尽可能增加油管支撑数量。但油管支撑数量的增加增大了安装工作量,因此为保证油管和轴系相互影响在可接受范围内,支撑数量尽量少。

以某调距桨轴系为研究对象。轴系由螺旋桨轴、艉轴、中间轴、齿轮箱组成,总长约70 m,螺旋桨轴内外径为400/770 mm,艉轴内外径为400/660 mm,中间轴内外径为400/600 mm。其中轴系内孔布置内外油管,方案一中油管支撑布置见图1。

3 有限元仿真边界条件

在研究轴系振动特性时,通常采用集总参数模型。此类型模型由三种基本元件组成:刚性均质圆盘元件、无惯量阻尼元件及无惯量扭转弹簧元件。现在,也常采用集总参数元件与分布参数元件相结合的模型。轴承支撑则等效为刚度矩阵中的附加项,通过传递矩阵等方法,利用得出的刚度、质量矩阵求取轴系振动方程的特征值,得到结构的振动固有特性和响应特性。

有限元方法具有模型准确、计算精度高的特点,特别是对于调距桨的复杂轴系振动特性,通过定义不同的单元类型来实现结构振动特性的求解,可以准确地得到轴系的固有振动特性,因此本研究采用ANSYS有限元仿真进行分析。

在建立轴系有限元模型时,进行如下简化。

1)忽略轴系中较小的倒角;

2)轴段之间的联轴器和螺栓连接认为是刚性连接;

3)计算中轴承简化为点支承,轴承简化为弹簧单元(Combine14);

4)简化轴系内油管结构。

4 调距桨轴系固有振动频率仿真

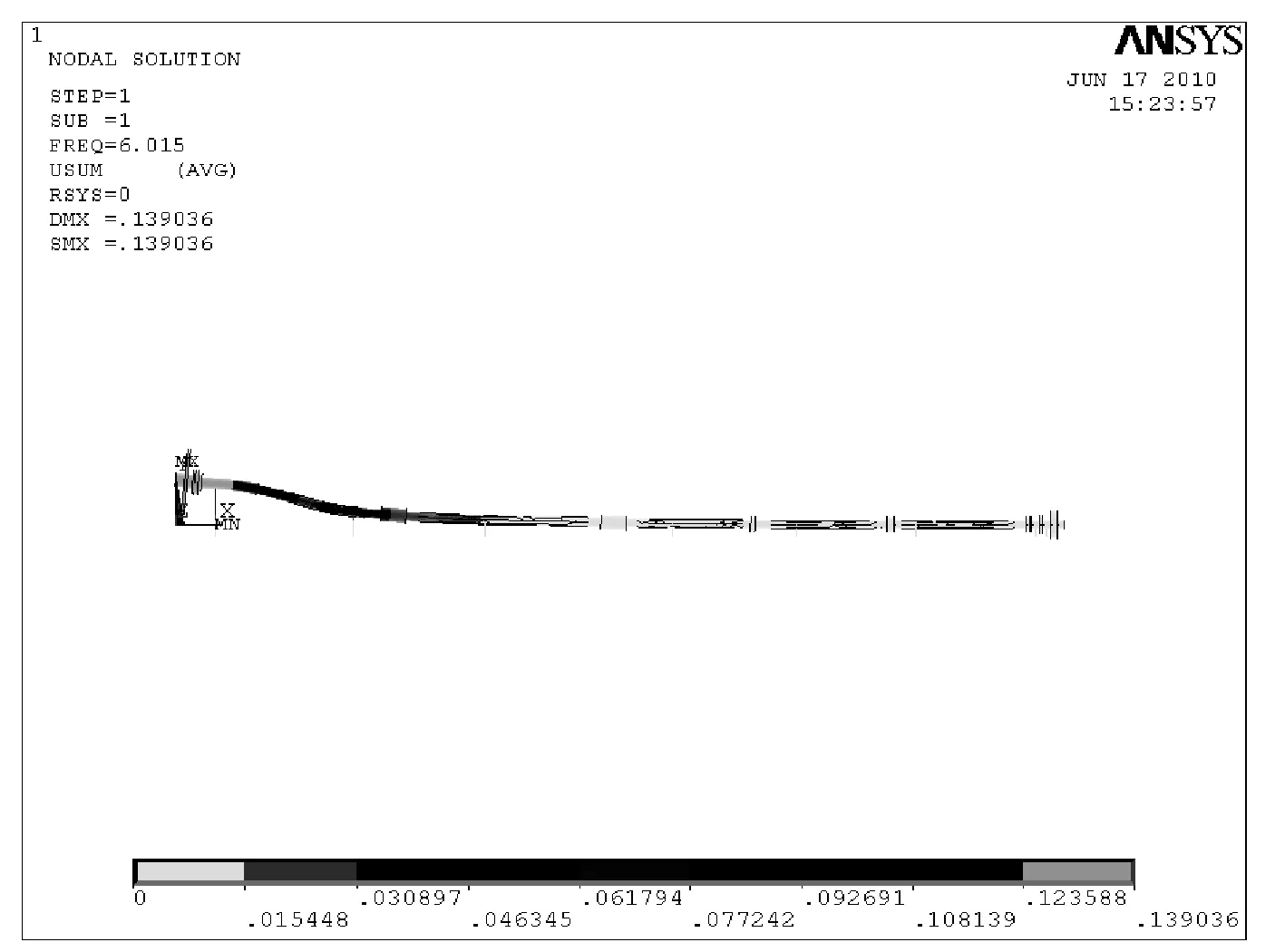

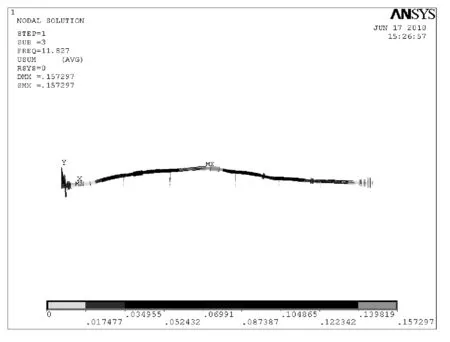

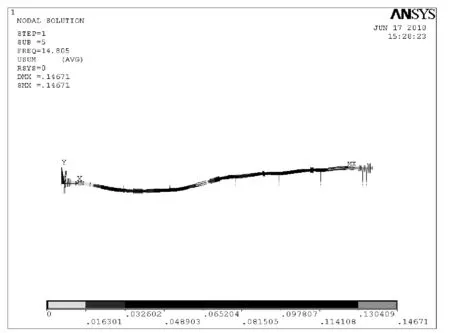

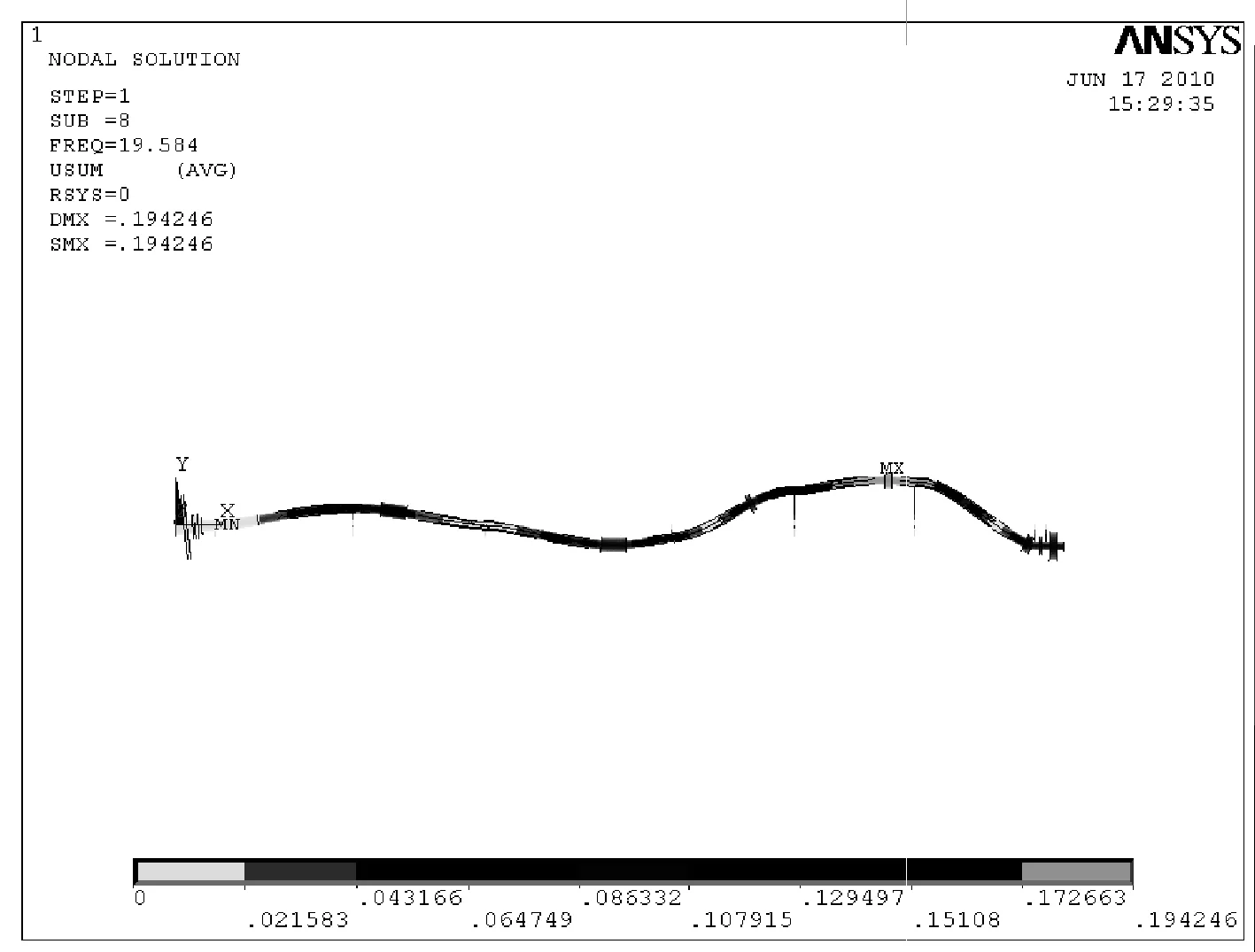

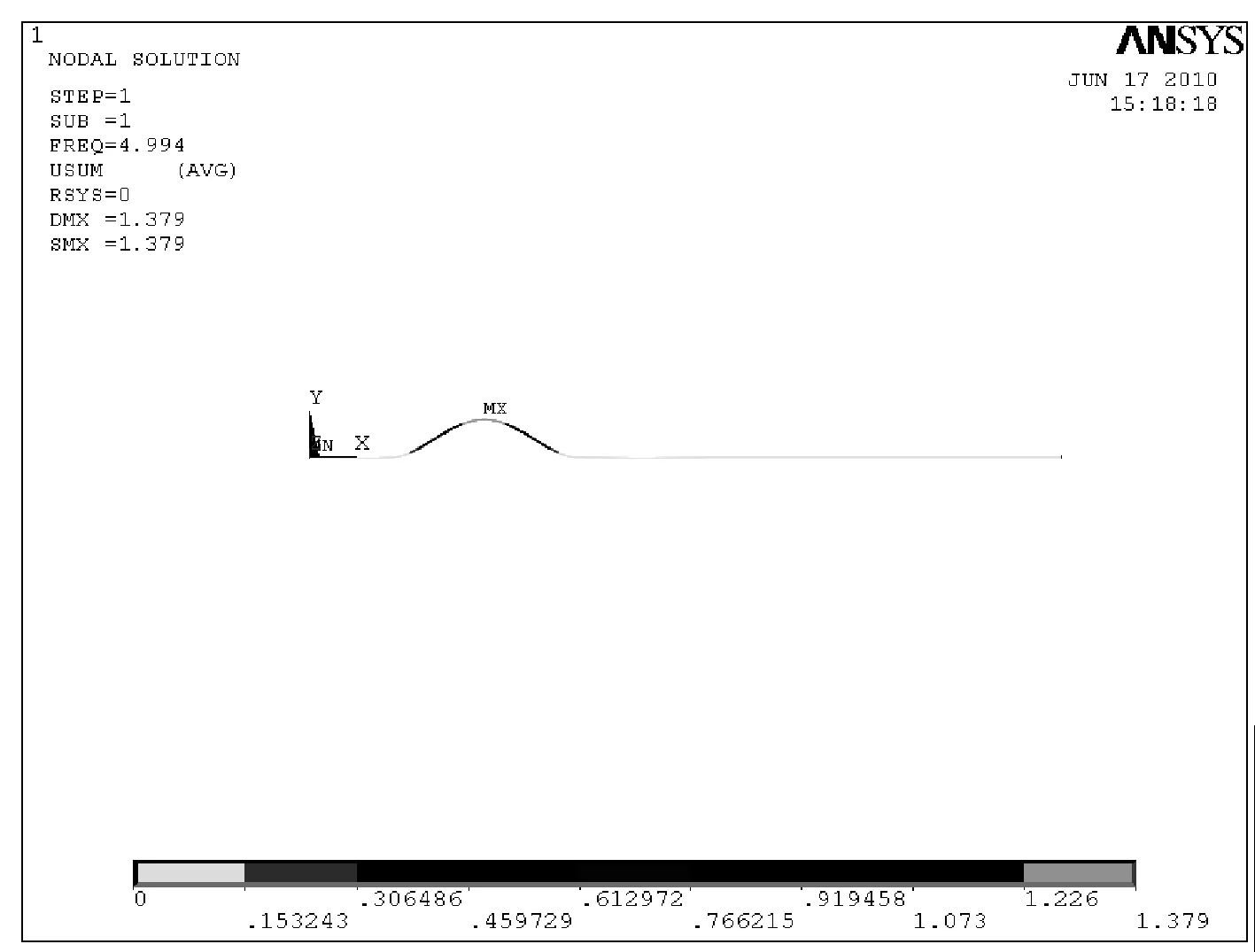

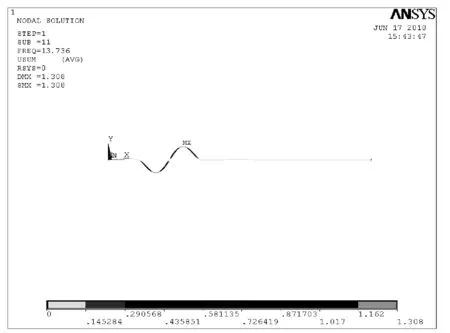

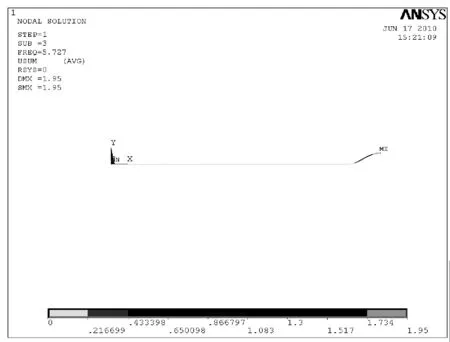

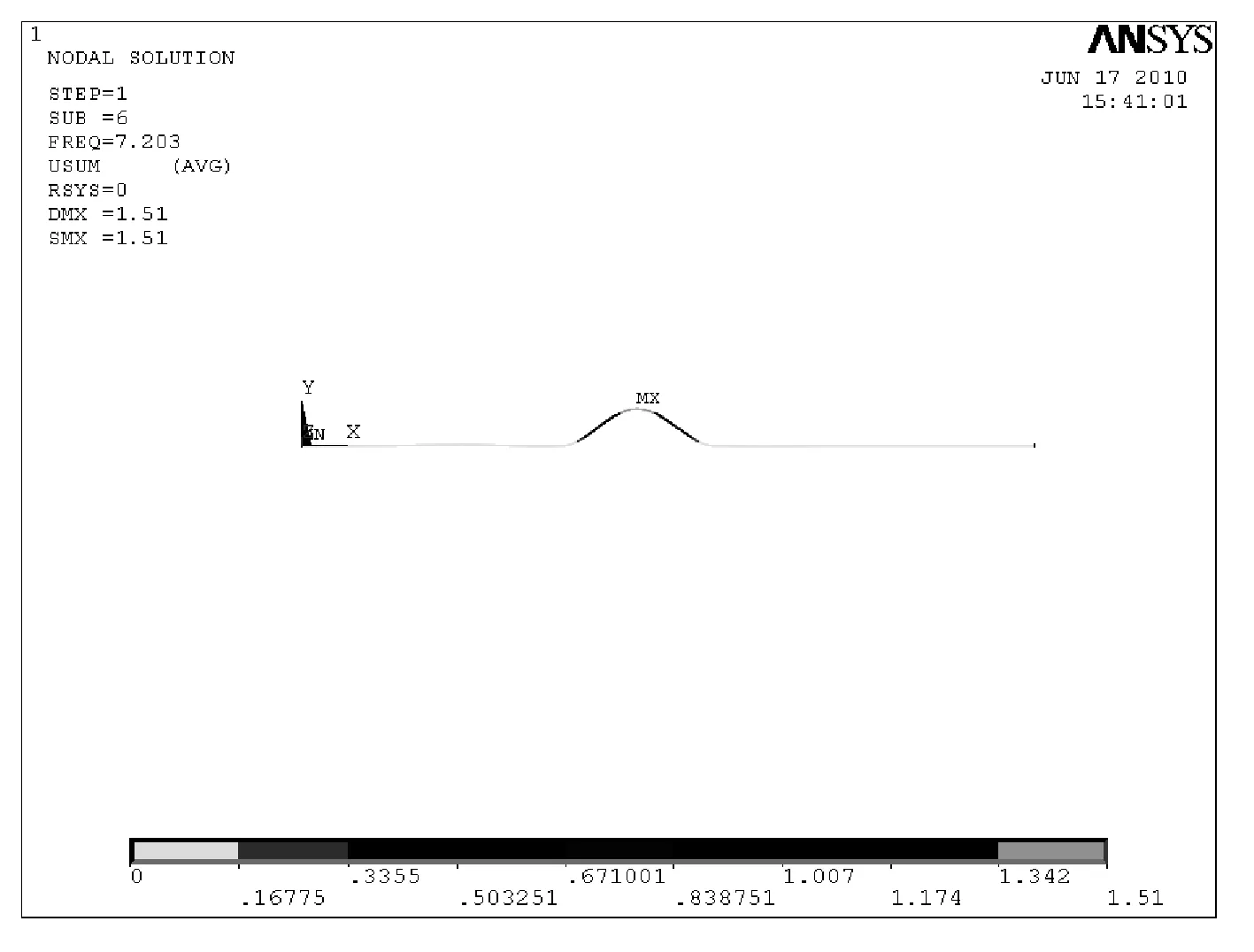

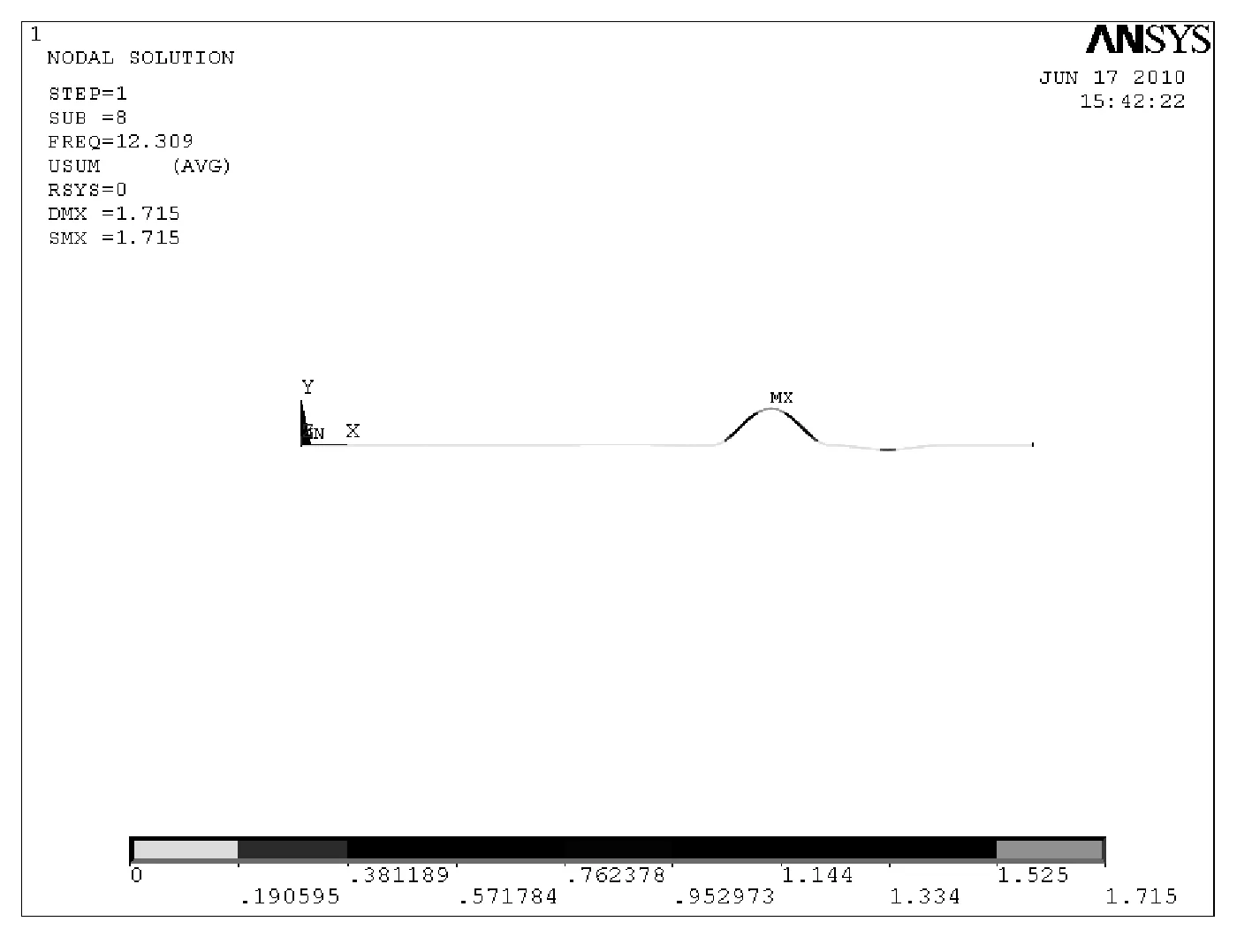

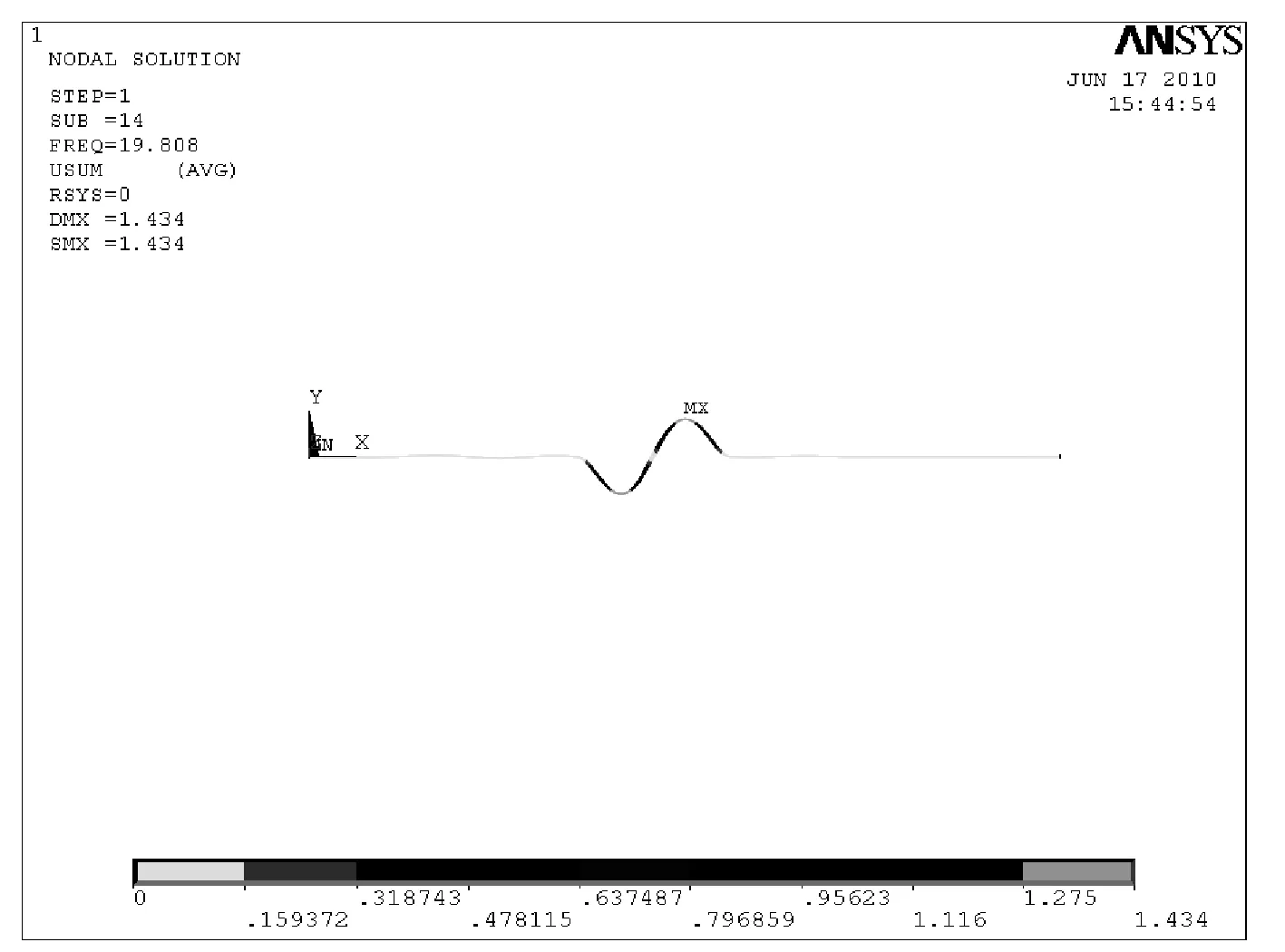

调距桨轴系固有振动频率仿真见图2~5。

图2 轴系第一阶振型

图3 轴系第二阶振型

图4 轴系第三阶振型

图5 轴系第四阶振型

由于叶片次共振频率最高为16.7 Hz,而轴系第四阶固有频率达到19.6 Hz,因此分析中仅考虑轴系前三阶固有频率[5]。

5 内外油管支撑布置优化方案仿真

5.1 方案一

假定各中间轴内放置1个支撑,即在第一个中间轴中点处布置第一个支撑,在螺旋桨端轴系内每隔约10 m布置一个支撑,则根据布置长度需求,在螺旋桨轴和艉轴内放置2个支撑,则油管支撑一共有7个,对油管进行有限元仿真分析,见图6~11。

图6 油管第一阶振型

图7 油管第二阶振型

图8 油管第三阶振型

图9 油管第四阶振型

图10 油管第五阶振型

图11 油管第六阶振型

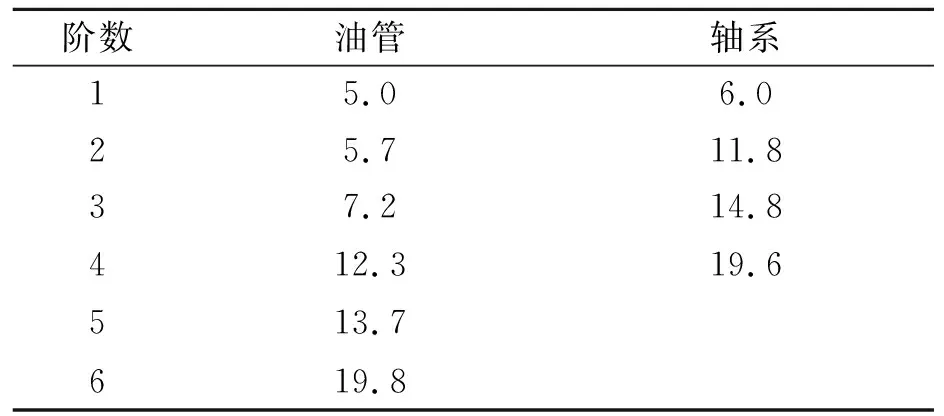

由仿真结果分析可知油管与轴系固有频率,其对比见表1。

表1 油管与轴系固有频率对比 Hz

由表1可知:

1)油管第二阶固有频率与轴系第一阶固有频率相差约5%,可能产生共振;

2)油管第四阶固有频率与轴系第二阶固有频率相差约4%,可能产生共振;

3)油管第五阶固有频率与轴系第三阶固有频率相差约7%,可能产生共振。

由以上分析得出在轴系频率分析范围,油管可能与轴系产生共振,因此该油管支撑布置方案不可行。

5.2 方案二

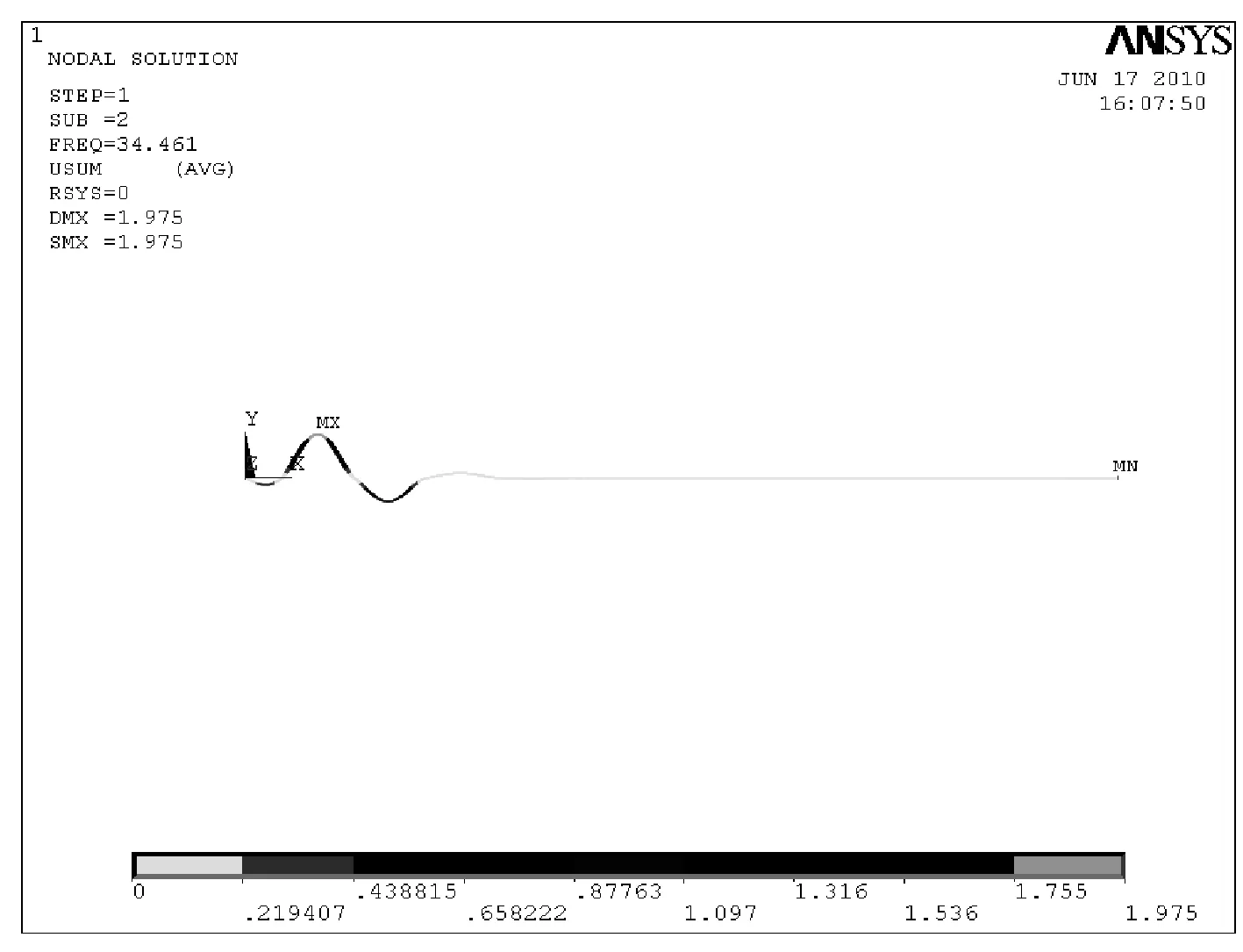

假定各中间轴内放置2个支撑,即在第一个中间轴首端1/3处布置第一个支撑,向螺旋桨端轴系内每隔约6 m布置一个支撑,则根据布置长度需求,在螺旋桨轴和艉轴内必须放置3个支撑,则油管支撑一共12个。对方案二进行振动特性仿真计算,得出油管第一阶固有频率为34.5 Hz,仿真分析见图12。

图12 油管第一阶振型图(方案二)

由于油管第一阶固有频率为34.5 Hz,远大于轴系前三阶固有频率,因此油管和轴系不会产生共振,因此该油管支撑布置方案可行[6-7]。

6 结论

分析以上计算结果可知,内外油管的支撑布置与轴系的振动频率有密切关系。支撑位置越多,内外油管的固有频率就越远离轴系固有频率;内外油管必须保证一定的柔度,以确保其在轴系内运行时能够适应轴系的振动和外界的冲击影响,保证调距桨调距机构的正常工作,完成调距功能。 通过油管支撑布置仿真方案对比,建议内外油管布置时应遵循以下原则。

1)轴系内油管支撑应尽量均匀布置;

2)在条件允许的情况下,应尽量合理地选取支撑点的数量;

3)油管支撑布置数量应根据轴系情况设定,应保证油管与轴系在运行过程中不会产生共振。

[1] 盛振邦,刘应中.船舶原理[M].上海:上海交通大学出版社,2004.

[2] 陈之炎.船舶推进轴系振动.[M].上海:上海交通大学出版社,1987.

[3] 马运义,黄 白.船舶振动控制[M].大连:大连海运学院出版社,1992.

[4] 曾凡明,吴家明,庞之洋.船舶动力装置原理[M].北京:国防工业出版社,2009.

[5] 高耀东,郭喜平.ANSYS机械工程应用25例[M].北京:电子工业出版社,2007.

[6] 小飒工作室.最新经典ANSYS及Workbench教程[M].北京:电子工业出版,2004.

[7] 盛和太,喻海良.ANSYS有限元原理与工程应用实例大全[M].北京:清华大学出版社,2006.