船用气体燃料发动机的发展与技术分析

,

(青岛远洋船员职业学院 机电系,山东 青岛 266071)

随着世界石油资源的日益短缺和船舶排放法规的逐步严格,节能、环保、高效成为船舶内燃机技术发展的主导方向。寻求低成本、高效率的清洁代用燃料和船舶内燃机新技术成为世界主要船用动力研究机构和生产厂商的战略目标。气体燃料的使用以及燃气发动机的快速发展正好解决了这一问题。与目前占主导地位的柴油机比较,船舶使用气体燃料,几乎没有硫氧化物和颗粒的排放,可以减排85%~90%的氮氧化物和15%~20%的二氧化碳。除此优点外,气体燃料资源丰富,价格便宜。所以,研究和开发高效的气体燃料发动机对船舶的节能减排具有重大的意义[1-2]。

1 船用气体燃料发动机发展概况

近年来,世界主要船用柴油机厂商对气体燃料动力给予了高度重视,芬兰的瓦锡兰,德国的MAN B&W,英国的罗尔斯-罗伊斯(简称罗-罗)等公司在气体发动机的研制与开发上都取得了很大成绩。在研制出的机型上主要是以四冲程为主,其典型代表及参数见表1。

在二冲程机方面,早在1994年,MAN公司就制造了第一台双燃料发动机12K80MC-GI。其燃油和燃气喷射时都由机械系统控制完成,后来在此基础上于2005年推出了ME-GI电控双燃料柴油机。瓦锡兰在2011年9月也已经在其意大利里雅斯特的工厂成功测试了其新的低速燃气发动机RTX5。

2 船用气体发动机的技术进展

气体燃料发动机按其使用燃料的特点分为单一气体燃料发动机、两用燃料发动机和双燃料发动机。两用燃料发动机是指既可单独使用液体燃料也可单独使用气体燃料的发动机;双燃料发动机是指可以同时使用气体燃料与液体燃料的发动机。船用气体发动机主要是单燃料和双燃料发动机两种,其中瓦锡兰SG、罗-罗发动机和MAN B&W PGI发动机为单燃料气体发动机,用在气体燃料供应充足的情况下,否则就应该选择双燃料发动机。

气体燃料发动机按其燃-空混合气的着火方式主要可分为点燃式和柴油引燃式两种。单燃料发动机一般是采用火花塞点燃,而双燃料发动机则是通过柴油引燃。

2.1 稀薄燃烧技术的应用

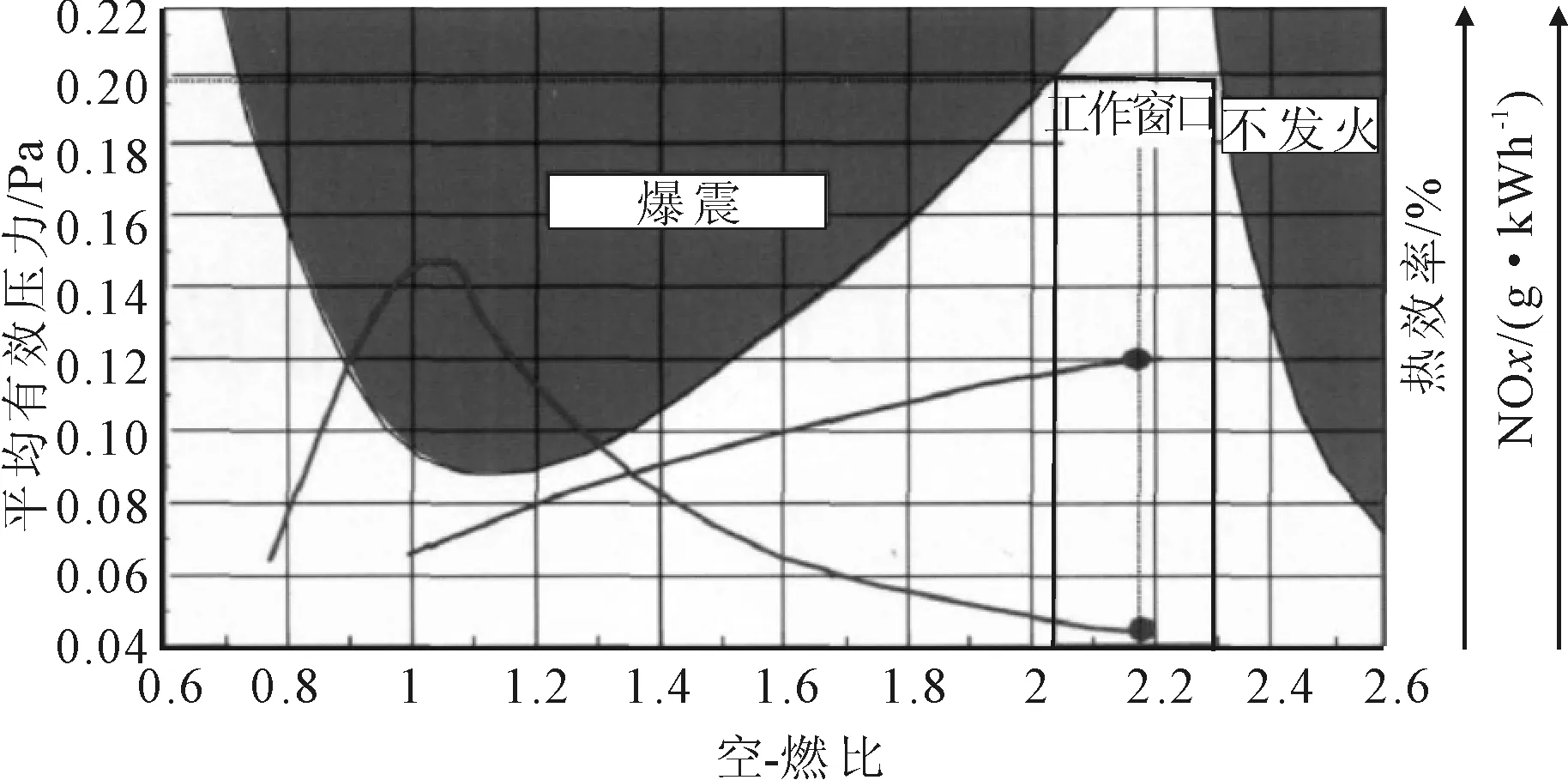

船用发动机一般都有较高的增压度,以提高发动机功率,但是较高的增压度容易造成预混合气爆燃,因为气体燃料的抗爆性能比柴油差。尤其在大缸径船用主机上,由于火焰传播时间相对较长,爆燃的问题会更加突出和难以解决。因此,在大功率的气体燃料船用发动机上不能采用当量比燃烧,而应采用稀薄燃烧方式。稀薄燃烧就是供给过量的空气,增大混合气空燃比。燃气燃烧释放的一部分热量用来加热多余的空气,这样可以使气缸内混合气体的燃烧温度降低,燃空混合气发生远端自燃的可能性也降低,抑制了爆燃的倾向性,也减少了氮氧化物排放,也就有条件在采用较高的增压比时仍保持发动机较大的压缩比,从而保持较高的热效率。

图1为典型船用气体发动机稀薄燃烧工作窗口。当发动机负荷较小时,工作窗口较大,空燃比在很大的范围内变化都不会发生爆震和不发火现象。发动机高负荷工作时,窗口较小,空燃比选择小,容易产生爆震,例如平均有效压力为2.0 MPa左右时,空燃比要在2.0以上才能避免爆震发生。但是空燃比过大、混合气过稀会造成燃烧速率降低,可能导致火焰猝熄甚至不发火的严重现象。所以如何提高稀燃条件下气体燃料的燃烧速率,实现高效的稀燃燃烧是大型气体发动机研究的关键。在船用气体发动机方面,解决上述问题的方法主要有预燃室点火和燃油引燃点火。

图1 典型气体发动机稀燃工作窗口

气体燃料抗爆性比柴油机差,而着火温度反而比柴油要高,这决定了单一燃料气体发动机不能再采用压缩燃烧的方式工作,而一般采用火花塞点火的方式。然而如果燃空混合气在整个燃烧区域内都是同一性质,火焰的传播速度就较慢,燃烧过程长,后燃严重,热负荷和排温较高,且随着缸径的增加,这些问题越来越突出。所以,对于单燃料船用气体发动机,一般会将燃烧区域分割,形成预燃室和主燃室。在预燃室内采用稍浓的混合气,当预燃室内的混合气体被火花塞点燃后,高温高压的燃气高速进入主燃室,为其提供较大的点火能量,并形成强烈的紊流,迅速点燃主燃室。

表1中所列单一燃料气体发动机全部采用了这种分区燃烧的方式。以瓦锡兰50SG气体发动机为例,如图2。

当预燃室组件中混合气被引燃后,高温高压的燃气经喷孔,以高温火焰射流的形式高速喷入主燃室,达到高效燃烧的目的。预燃室的大小、形状设计要合理,既要能保证高效燃烧,又要尽可能减少氮氧化物排放,还要有利于燃气、空气的混合等。MAN B&W 32/40PGI发动机则采用高压喷嘴向预燃室喷射气体燃料,然后由电热塞引燃。

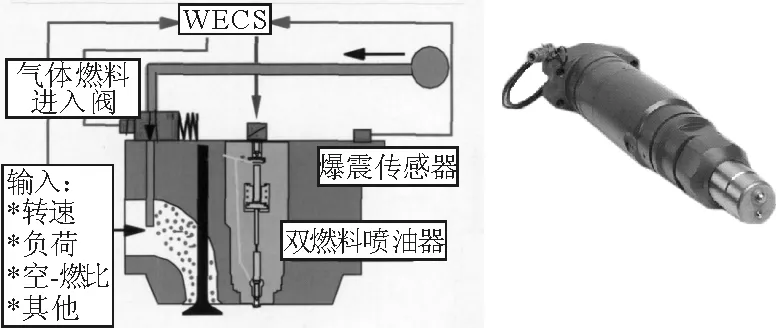

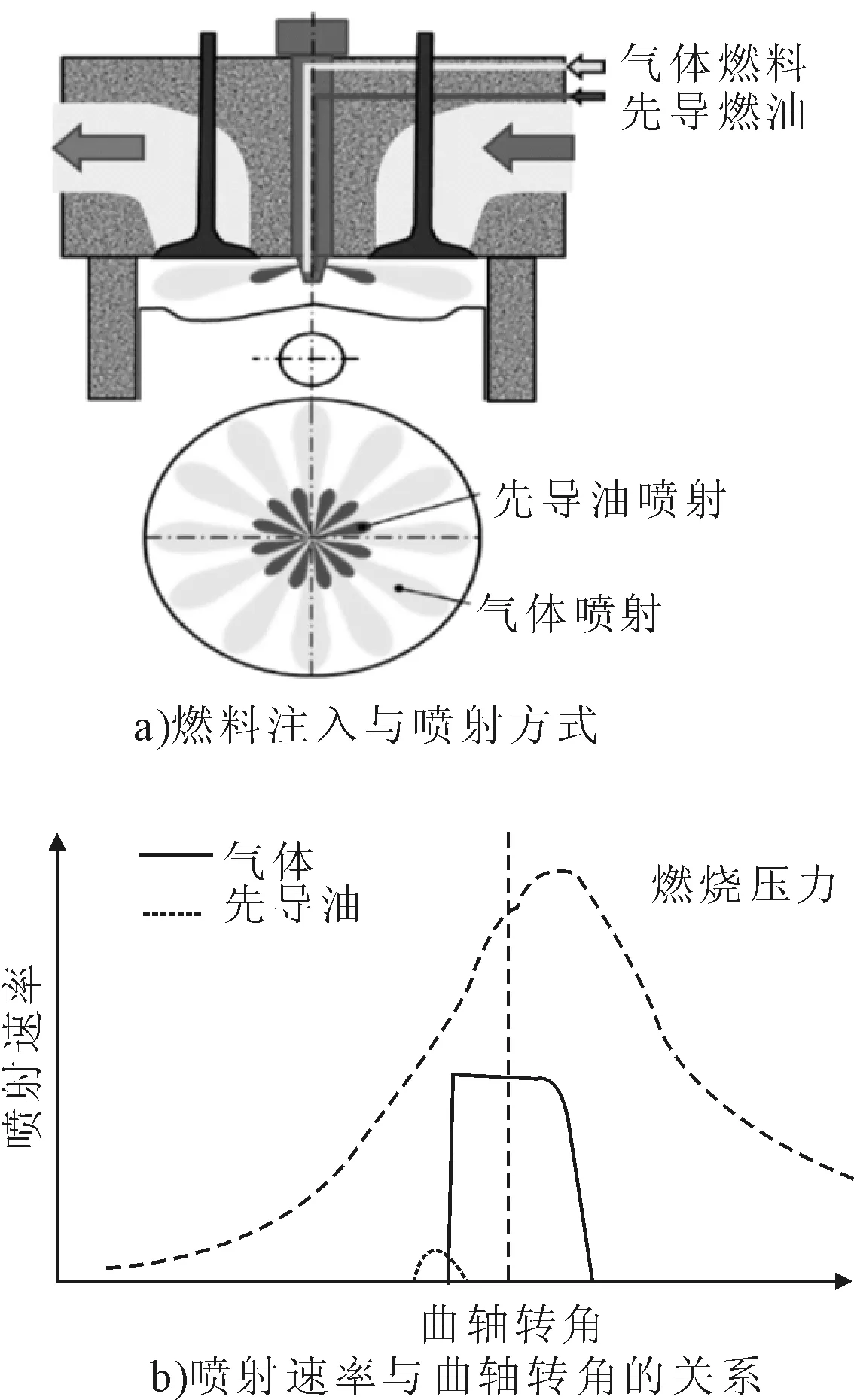

以柴油引燃气体燃料的方式也是一种实现高效稀燃燃烧的途径。就是在发动机将混合气压至上止点附近时,将微量先导柴油喷入气缸,压缩燃烧,为燃气燃烧提供点火能量。瓦锡兰和MAN B&W的双燃料发动机都是通过这种方式来引燃气体燃料的。图3为瓦锡兰DF机,缸盖中间部位为喷油器,大孔用于燃油模式的喷射; 而小孔则用于气体模式的先导燃油喷射。先导燃油的喷射是电磁阀控制的。

图3 瓦锡兰DF机气缸控制原理图及喷油器外形

与火花塞点燃式气体发动机相比,燃油引燃方式主要具有以下优点。

1)引燃燃油释放能量远大于火花塞点火能量,可形成多个着火点,加快了气体燃料的燃烧速度,有利于实现高效稀薄燃烧。

2)保持了柴油机的高压缩比,热效率较高,经济性好。

2.2 燃气、空气混合技术

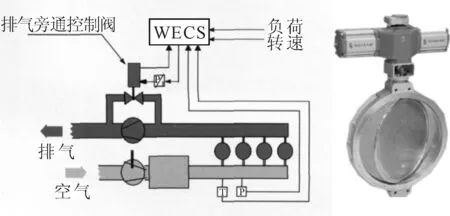

燃气与空气的混合方式主要有两种:缸外混合和缸内混合。船用以缸外混合居多,例如瓦锡兰SG、DF机型。每个缸采用一个开关式高速电磁阀作为气体喷射器,喷射器安装在进气歧管的根部,控制系统根据发动机各种参数(转速、功率、空燃比等)来调节每个缸的燃气量,确保完全独立地控制每个缸的燃烧,参见图2、图3。气体燃料的供给可从进气过程的后期开始,这样就避免了在气阀叠开过程中随排气的排出,而且有利于混合气的分层供气,实现稀薄燃烧。瓦锡兰气体发动机是采用废气的旁通来调节空燃比的,废气旁通阀让一部分废气旁通而没进入增压器,从而控制空气量的进入。旁通阀的开度由WECS根据发动机各缸温度、压力、转速、负荷等情况来调节,并将阀位信号及时反馈给WECS,始终把空燃比调节至适当的数值。

图4 瓦锡兰空燃比控制系统及旁通阀

燃气与空气缸内混合的方式有缸内高压喷射供气和缸内低压喷射供气,比较有前途的是前者,它是将燃料在压缩冲程中活塞接近上止点时直接以很高的压力喷射到气缸内的空气中。MAN B&W ME-GI二冲程机和瓦锡兰GD型四冲程机都采用了缸内高压直喷的技术。MAN B&W ME-GI发动机是通过气缸盖上的2个燃油喷射阀和2个燃气喷射阀分别控制燃油和气体的喷射。而瓦锡兰GD等四冲程发动机则采用一个油气共用的高压喷射器,燃气通过喷油器周围的喷嘴喷出,喷射压力在3 Pa以上,燃油在更早的时候做为点火燃料喷入,燃油的喷嘴位于喷油器的中心,工作原理参考图5。

图5 组合式喷油器高压直喷气体发动机工作原理

气体高压直喷技术由于压缩过程中不存在燃料和空气的预混合,消除了爆震的可能性。

2.3 电子管理技术

当前船用气体发动机普遍采用电子控制系统,对发动机的燃气系统、点火系统、调速系统等进行统一控制和检测。对发动机的运行数据和故障进行实时检测和记录。例如瓦锡兰DF和罗-罗发动机的缸盖上装有单缸爆震传感器,对发动机的爆震情况进行实时检测,并相应地作出调整,见图3。

3 结论

气体燃料被认为是最有希望的船用替代燃料,船舶中速、低速发动机使用气体燃料在技术上是可行的,热效率等于甚至高于使用MDO/MFO燃料。采用稀燃和先进的电子控制等技术,无需排气净化,就能满足严苛的排放法规。所以,船用气体发动机必将会有更大的发展,其在船舶交通运输行业的应用和推广已呈必然之势。

[1] 冯立岩.我国气体燃料大型船用主机发展策略探讨[J].柴油机,2011(5):6-10.

[2] 李 斌.双燃料发动机工作原理及排放控制[J].世界海运,2012(5):39-41.